深锥型浓密机内部流场特性模拟

王学涛, 崔宝玉, 魏德洲, 宋振国

(1.东北大学 资源与土木工程学院, 辽宁 沈阳 110819; 2.矿物加工科学与技术国家重点实验室, 北京 100160;3.北京矿冶科技集团有限公司, 北京 100160)

絮凝浓密技术作为处理微细颗粒固液分离的有效手段之一,目前已广泛应用于矿山、化工、环保等领域[1-3].在矿山领域,随着选矿工艺水平的不断提高,选矿尾矿产品中颗粒粒度越来越细,极易造成微细颗粒沉降速度慢、溢流水质差、浓密机工作效率低等一系列问题,甚至造成环境污染等严重问题.另一方面随着高效絮凝浓密技术的快速发展和尾矿回填采空区在绿色矿山发展的应用,高效的深锥型浓密机已逐渐应用在矿山企业中[4-5].而如何进一步提高浓密机工作性能一直以来都是研究重点,浓密机内部絮凝浓密过程的本质是基于流场作用的颗粒复杂运动行为,而浓密机内部流场特性很大程度上决定了颗粒絮凝效果、絮团结构构造及其后续沉降、压密脱水性能[6-7].当前对浓密机分离性能的研究主要集中在物理试验研究和数值模拟研究两个方向.物理试验研究虽然能对浓密机工艺参数的设定和优化提供一定技术指导,但其存在试验条件复杂、同步检测难度高、人力物力资源消耗大等局限,数值模拟试验以其效率高、可视化程度高、研究成本低等优势目前已广泛应用于浓密机内部流场特性研究中.近些年,随着计算流体力学(CFD, computational fluid dynamics)、群体平衡理论(PBT, population balance theory)和计算机技术水平的不断发展,数值模拟方法在研究浓密机内部复杂流场特性已取得了一定成果,为浓密机内部流场数值仿真模型的建立以及浓密机结构、絮凝剂添加制度、工艺操作参数的优化提供了有效手段[8-12];但当前多数研究仍主要集中在传统型浓密机上,而深锥型浓密机内部流场特性,尤其是给料井结构及操作参数对其工作性能影响的定量化研究仍有待进一步完善.

液相作为颗粒相运动的载体,很大程度上决定了颗粒运动行为,因此本文对实验室现有的大高径比、配置大插入深度给料井的实验室深锥型浓密机内部单相流场特性建立了仿真模型,并系统地研究了给料流率对浓密机内部流场特性分布的影响,研究结果对深入理解浓密机内部流场特性分布和提高浓密机工作性能具有一定指导意义.

1 模型的建立与验证

1.1 仿真模型的建立

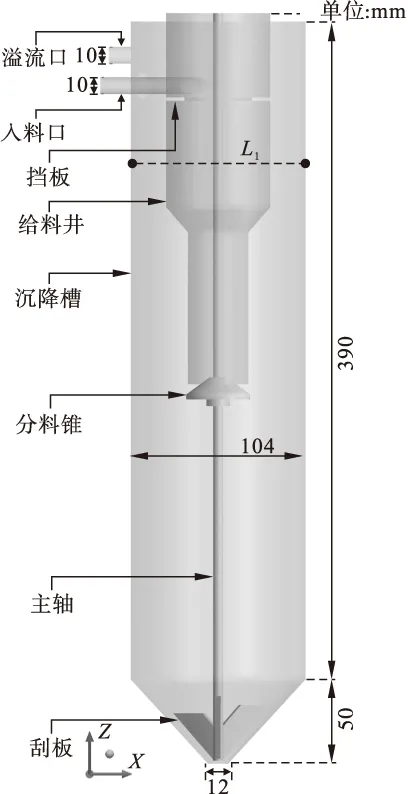

研究所采用的深锥型浓密机有效容积约为4 L,其几何结构及参数如图1所示,高径比约为4∶1.该浓密机配置变径深入式中心给料井,采用切向给料方式,且给料井入口处安装具有耗散给料动能、增加料浆在给料井内部停留时间的环形挡板,给料井出口处配有导流锥,在浓密机底部的主轴上固定安装三叶刮板,用于及时刮离底流沉砂.由于浓密机内部主轴上具有旋转运动的转子刮板,所以将计算域划分为旋转域和非旋转域,两区域采用笛卡尔多重参考坐标系进行边界交接,其坐标原点O(0,0,0)位于底流口平面中心处.

采用适用性更强的四面体网格划分方式对其内部流场域进行离散,同时对流场特性受几何结构影响敏感的给料井入料口、环形挡板处等局部区域的网格进行加密.同时对流体计算域划分5种离散尺度的网格,其网格数量分别为527 368,627 846,753 927,982 768,1 087 016,用于验证网格数量对数值模拟结果的影响.

图1 实验室深锥型浓密机结构及主要参数

1.2 边界条件与求解控制方法

浓密机内部流场采用Fluent进行数值计算,给料井入口边界条件为法向体积流率入口,其值为1.8 L/min,底流口边界条件为法向速度出口,流出速度为0.195 m/s,溢流口为压力出口边界条件,静压值为0,其余边界面均为壁面(Wall)边界条件,并采用标准壁面函数法处理近壁面湍流计算,转子刮板运行转速为10 r/min.采用雷诺应力湍流模型(RSM)捕捉湍流细节,数值模拟采用基于压力的压力-速度耦合方式求解,并选择SIMPLE求解格式进行稳态迭代计算,其动量、湍流动能、湍流耗散率、雷诺应力均采用QUICK迭代格式,迭代残差收敛标准为1.0×10-4.

1.3 网格离散度无关性验证

在上述数值模拟条件下,分别采用所划分的5种离散尺度的网格对浓密机内部单一液相流场速度特性进行预测.选定湍流强度相对较高的给料井区域为参考区域,其中L1(X=-52~52 mm,Y=0,Z=350 mm)位置速度分布如图2所示.由图2可知,当网格数量增加到超过982 768时,L1处速度基本不再受网格单元数量影响,综合考虑计算结果的稳定性和计算效率,确定计算域网格数量为982 768,即后续数值研究均采用该离散化网格.

图2 网格质量无关性验证

2 浓密机内部流场特性研究

2.1 速度及速度梯度特性分布研究

矿浆经由给料井在垂直方向上形成澄清区、过渡区、沉降区以及浓密区.不同分区流体运动速度和方向不同,发生的物理化学过程也不相同,所以探究浓密机内部流场速度分布对深入理解和研究浓密机内部流场特性具有重要意义.

2.1.1 速度特性分布

当给料流率为1.8 L/min时,浓密机内部Y=0截面流场速度特性分布如图3所示.由图3a,图3b可知,浓密机内部流场速度特性基本沿中心转轴成对称分布,经由给料管给入的流体沿给料井内部挡板和侧壁先是做旋转运动,此处流体运动速度最高,而生产实践中絮凝剂加药点一般布置在给料井内部挡板上部空间位置,此处较高的流体运动速度有助于提高絮凝剂在料浆中的分散效果和颗粒碰撞概率,环形挡板上方的旋转流增大了流体在给料井内部上方空间的停留时间,为絮凝剂与料浆的充分混合和絮凝反应的发生提供了有利条件;另一方面,挡板能够适当降低料浆进入给料井的速度,耗散一部分给入料浆所具有的较大动能.旋转流经环形挡板中心向下运动,导流锥将物料均匀导流到下部沉降区,在给料井出口附近形成上、下两循环的分流区,分别如图3a中A,B,C,D区域所示.A,B区域的上循环流有助于料浆中微细颗粒在上升过程中进行二次富集和沉降,而C,D区域的下循环流有助于浓相层形成疏水间隙,为底部床层的压密脱水提供条件.

图3 Y=0速度特性分布

给料流率作为影响浓密机工作性能的重要操作工艺参数之一,其直接影响浓密机内部流场特性分布,而浓密机内部颗粒沉降过程主要体现在竖直方向上,因此为探究给料流率对沉降速率的影响,分别在给料流率为0.9,1.8,3.6,5.4,9.0 L/min 的条件下对浓密机内部流轴向速度分布特性进行考察.选定L2(X=45 mm,Y=0,Z=42~310 mm),L3(X=-52~52 mm,Y=0,Z=220 mm) 分别为沉降区轴向和径向参考位置,不同给料流率条件下沉降区的轴向速度分布分别如图4、图5所示.

图4 给料流率对L2位置轴向速度影响

由图4可知,当给料流率在1.8 ~9.0 L/min范围内,以轴向高度203 mm为分界面,在分界面上方和下方分别形成了明显的向上和向下的循环流,为颗粒沉降和澄清流溢出提供了基础条件,而当给料流率为0.9 L/min时,上、下分流效果不明显.同一给料流率,轴向高度在42~203 mm范围时,轴向速度基本随着轴向高度的增加先小幅度增长后大幅度升高,高速度区间有利于实现颗粒流的快速沉降,相对较低速度区间减弱了沉降流对底部浓密层稳定性的影响;轴向高度在203~310 mm范围时,随着轴向高度的增加,轴向速度大小呈先大幅增加后降低再小幅增加的趋势,原因在于给料井释放流具有较高的动能,随着上升流高度的增加其动能逐渐转换成势能,速度逐渐降低,为上升流中的微细颗粒再次沉降提供了条件,有效避免或者降低“溢流跑粗”现象的发生.给料流率对所研究参考位置轴向速度分布影响较为明显,随着给料流率的增加,轴向速度大小也相应增加;给料流率每提高1.8 L/min,轴向速度大约增加0.02 m·s-1,因此生产实践中增大给料流率一定程度上能够增大沉降区的颗粒沉降速度,另一方面也容易造成“溢流跑粗”.

图5 给料流率对L3位置轴向速度影响

由图5可知,受单向切向给料影响,给料井出口处的(L3位置)轴向速度在径向位置上呈不完全对称分布,并形成了基本以38 mm为半径的“零速包络面”,当径向距离小于38 mm时,流体向下运动,且随着径向距离的减小轴向速度呈先增大后降低的趋势;当径向距离大于38 mm时,流体向上运动,随着径向距离的增大轴向速度先增大后降低;轴向速度与给料流率呈正相关性,且随着给料流率的增大轴向速度变化率明显增大,即增大给料流量有助于增加“零速包络面”内外流的速度差异.

2.1.2 速度梯度特性分布研究

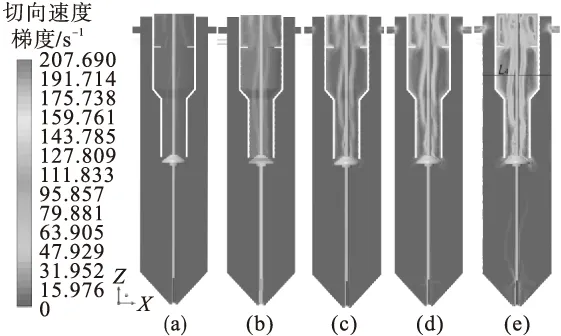

给料井内切向速度梯度(剪切强度)对絮凝剂分散和絮凝效果好坏具有重要影响,因此考察给料流率对给料井内流体切向速度的影响,Y=0截面切向速度梯度分布如图6所示.由图6可知,当给料流率低于1.8 L/min时,给料井内外流体剪切强度相差不大;当给料流率大于1.8 L/min时,形成了显著的速度梯度,且给料井内流体剪切强度明显高于浓密机其他区域,其中挡板上部剪切强度最大,生产实践中可将絮凝剂添加点设置于此,较高的速度梯度有助于絮凝剂在料浆中的分散,强化颗粒碰撞概率;此外,随着给料流率的增大,剪切强度逐渐增大,且给料井内外剪切强度差异逐渐变大.一般当剪切强度大于150 s-1时[7],絮凝体结构易造成破坏,因此在生产实践中应调控给料流率,使给料井内部流体剪切强度低于150 s-1.

图6 给料流率对切向速度梯度影响

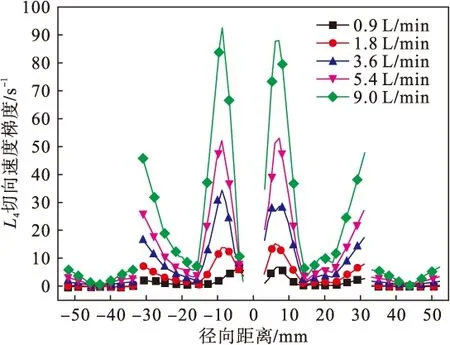

为进一步探究不同给料流率条件下不同径向位置剪切强度差异,取L4(X=-52~52 mm,Y=0,Z=350 mm) 作为研究参考位置,如图6e所示.给料流率对参考位置剪切强度影响模拟结果如图7所示,由图7可知,给料流率对给料井外部剪切强度影响很小,对给料井内部影响较高;当径向距离在3~15 mm范围内,剪切强度随着径向距离的增加,先急剧增加后迅速降低,剪切强度最高值与最低值可相差两个数量级;大约在径向距离15~20 mm范围内给料流率对剪切强度影响很弱.径向距离在20~32 mm范围内,随着径向距离的增加,剪切强度也随之小幅度增加.流体剪切强度直接影响絮凝效果的好坏,过小的速度梯度不利于絮凝剂的分散、颗粒间的碰撞,而过高的剪切强度容易对絮团结构造成破坏,不易形成高质量的絮团,因此可参考剪切强度特征分布,在剪切强度较高的位置补加絮凝剂,强化絮凝效果.

图7 给料流率对L4切向速度梯度影响

2.2 湍流特性分布结果与分析

浓密机内部为复杂的湍流场,絮凝、沉降及压密脱水行为与湍流特性密切相关,且湍流的随机特性与尺度微小等特点使其检测难度较大,因此对浓密机内部湍流特性分布进行研究,当给料流率为1.8 L/min时,Y=0截面上湍动能、湍流强度分布结果如图8所示.

图8 Y=0截面湍流特性分布

图8a,图8b表明,给料井内部旋转流具有较高的湍动能和湍流强度,尤其是靠近给料井挡板区域,随着挡板对湍流的耗散和旋流的向下流动,湍动能和湍流强度在给料井轴向高度上由上及下呈逐渐降低趋势,尽管导流锥处由于排料间隙较小形成了局部较高的湍动能和湍流强度,但其在很小的空间内被耗散.实践过程中,给料井内适当的强湍流有助于絮凝剂在料浆中的混合,并增加了颗粒间的碰撞概率,给料井外部较低的湍流强度保证了沉降区流场的相对稳定性.

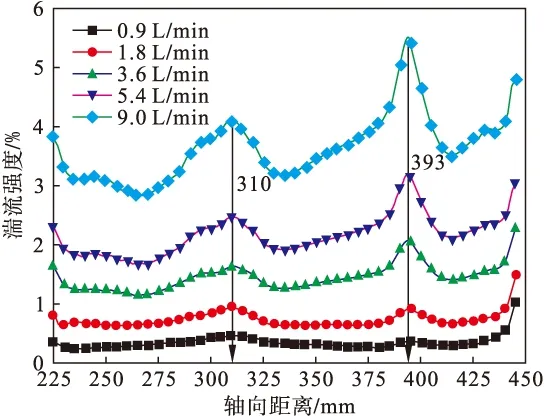

为进一步考察给料流率对给料井内湍流强度的影响,选定Y=0截面上L5(X=12 mm,Y=0,Z=225~445 mm) 作为参考位置,给料流率对给料井内湍流强度的影响结果如图9所示.由图9可知,当给料流率小于1.8 L/min时,研究位置的湍流强度小于1%,为低湍流强度;当给料流率为3.6~9 L/min时,其值在1%~6%范围内,为中等湍流强度,且随着给料流率的增加湍流强度增加幅度也相应增加.同时,参考位置的湍流强度峰值点分别位于轴向高度约为310 mm的给料井筒体收缩处和393 mm的挡板内环边缘处,由此可知在有絮凝反应发生的过程中,絮团结构在此区域最容易遭到破坏.

图9 给料流率对给料井内湍流强度的影响

给料井作为能量耗散和絮凝反应发生的主要场所,其工作性能的好坏可通过湍流动能的耗散和回流率进行表征.其中,湍动能耗散率定义为给料井排出流单位面积湍动能与给料流单位面积湍动能的比值,用于表征给料井对给入流的能量耗散程度.回流率为沉降区回流给料井的流量与给料流量的比值,调控适宜的回流率可使絮凝反应发生在较好的料浆浓度范围内,进而提高絮凝效果.给料流率对给料井湍动能耗散率和回流率的影响如图10所示,由图10可知,当给料流率为1.8 L/min时,湍动能耗散率达到最大值约33.5%,继续增大给料流率湍动能耗散率反而降低,当给料流率增加到超过5.4 L/min时,湍动能耗散率基本不受给料流率的影响.由于该浓密机采用导流锥对给料井内部流进行排出,在排流间隙较小的情况下难以形成较大回流,所以其回流率受给料流率影响较小,基本在3.3%~3.5%范围内波动.因此,在生产实践中可适当降低给料流率强化湍流耗散率,提高给料井内颗粒絮凝效果.

图10 给料流率对给料井湍动能耗散率和回流率影响

3 结 论

1) 浓密机内部速度场特性沿主轴基本呈对称式分布,导流锥分流后在轴向高度为203 mm处形成上、下两循环流;给料流率增大,轴向速度差异增加;在径向半径为38 mm处形成向下、向上速度流交界面.

2) 给料井内部流体剪切强度高于其他外部区域,其中挡板上方剪切强度最高,且剪切强度与给料流率呈正相关性;单切向给料方式使给料井内局部剪切强度呈非对称性分布;给料井内剪切强度随着径向距离的增加呈先增加后降低再升高的趋势.

3) 浓密机较高湍流强度分布在给料井内部及其排料口处,给料井内部湍流强度峰值区域位于挡板内环边缘和给料井筒体变径处;相对较低的给料流率有助于提高湍动能的耗散;给料流率对配置导流锥的给料井回流率影响较小.

4) 综合考虑速度、剪切强度、湍流等特性分布,给料流率约为1.8 L/min时,该深锥型浓密机具有更好的工作性能;浓密机内部流场特性研究对深入理解絮凝浓密理论和提高浓密机工作效率具有指导意义.