冶炼炉虹吸负压水冷水力系统计算模型的推导

孙文亮, 刘德忠

(中国恩菲工程技术有限公司, 北京 100038)

金属火法冶金采用高温炉熔炼,上千度高温对周围材料和设备影响很大,高温不仅降低材料力学指标和设备的使用寿命,还影响生产操作和设备维修。为此需冷却降温,通常采用泵送水冷却工程设施,该设施有效解决了降温问题,但若水管出现微孔或裂隙,正压冷却水会喷出,可能导致高温冶炼炉爆炸,一旦发生爆炸事故,不仅停产还会危及人员的生命安全。若采用虹吸负压水冷却系统,可有效解决正压水冷却存在爆炸隐患的技术难题,对安全生产、改进工艺、节能高效、系统维修、节省成本等具有重要意义[1]。

虹吸负压水冷却问题是水力学问题,可构建虹吸负压水力计算数学模型为虹吸负压水冷却系统的工程设计提供方便。

1 虹吸负压水力学分析

1.1 虹吸负压水静力学分析

设水槽水面大气压力为Pa(Pa),大气压力的测定采用试管内装满水倒置在水槽水面下,试管内顶部为真空,试管内水面高于水槽水面。

当上述条件处于平衡状态时就是水静力学问题。伯努力水静力学方程描述为式(1)[2]。

(1)

将水槽水面和试管内水面位能水头、压能水头代入式(1),得h2=ha。可见试管内水面高度等于大气压能水头。

若将试管换成倒U形管,管内抽成真空,则倒U形管就会有水连续流出,该现象就是虹吸负压水流现象。

1.2 虹吸负压水流动力学分析

虹吸负压水流由虹吸管、水槽A和水槽B组成,三者之间的位置是虹吸管顶部处于高位、水槽A处于中位、水槽B处于低位,简化图见图1。

图1 虹吸负压管简图

设中位水槽A水面1-1断面,虹吸管顶部断面为2-2断面,低位水槽B水面为3-3断面。

设虹吸管内径为d,虹吸管内流速为V,中位水槽A水面1-1断面为基准面,虹吸管顶部高位管中心与中位水槽A水面差为h1,中位水槽A水面与低位水槽B水面差为h2。

写出1-1断面和2-2断面伯努里方程,见式(2)[2]。

(2)

摩阻损失水头h12按式(3)、式(4)计算。

h12=i12L12+∑hj

(3)

(4)

式中:i12为1-1断面至2-2断面沿程摩阻损失(m/m);L12为1-1断面至2-2断面管长(m);∑hj为1-1断面至2-2断面局部摩阻损失水头之和[3];ξj为1-1断面至2-2断面局部摩阻损失系数。

沿程摩阻损失按达西公式计算,见式(5)。

(5)

λ按刘德忠公式计算,见式(6)~(8)[4]。

(6)

(7)

(8)

式中:λ为达西摩阻系数;ε为管道内壁粗糙度(mm);Re为水流雷诺数;Q为流量(m3/s);V为流速(m/s);ρ为水密度(kg/m3);μ为水黏度(Pa·s)。

将式(4)、式(5)代入式(3)整理得式(9)。

(9)

设有式(10),将式(10)代入式(9)得式(11)。

(10)

(11)

式(2)和式(11)是推导虹吸负压水流数学模型的基础。

2 虹吸负压水流计数学模型的推导

2.1 虹吸负压水流几个基本概念

1)管槽差概念。管槽差概念定义是高位虹吸管顶部管中心与中位水槽A水面差,用h1表示。

2)槽位差概念。槽位差概念定义是中位水槽A水面与低位水槽B水面之差,用h2表示。

3)虹吸负压有效水头概念。虹吸负压有效水头概念定义是大气压力水头ha与真空压力水头hZ与管槽差h1之和的差,用hF表示,hF=ha-(hZ+h1)。

4)虹吸负压水流流速概念。虹吸负压水流流速概念定义是由负压有效水头产生的流速,用V表示。

上述四个数理概念定义的提出对深化虹吸负压水流机理理解,简化公式形式,及促进虹吸负压水流技术交流具有重要意义。

2.2 虹吸负压水流流速数学模型的推导

将1-1断面和2-2断面位能水头、压能水头、动能水头和摩阻损失水头的表达式代入式(2)得式(12)。

(12)

设φ12为流速系数,其表达定义为式(13)。

(13)

则式(12)可表达为(14)式。

(14)

根据负压有效水头定义和流速系数定义,式(14)可表达为式(15)。

(15)

式(15)就是虹吸负压水流流速数学模型。

有了虹吸负压水流流速就可计算虹吸负压水流流量,见式(16)。

(16)

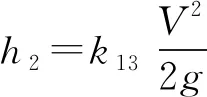

2.3 虹吸负压水流槽位差计算模型的推导

同理将1-1断面和3-3断面位能水头、压能水头、动能水头和总摩阻损失水头的表达式代入(2)式,得式(17)或式(18)。

h2=h13

(17)

(18)

式(18)就是槽位差计算模型。

上述式(15)和式(18)称为刘德忠-孙文亮水流数学模型,即本文推导出的虹吸负压水流的两个基本数学模型,它是虹吸负压水流设计的基础。

从式(14)看出,虹吸负压有效水头与管槽差有密切关系。

当管槽差h1=0 时,是虹吸负压水流和正压水流的分界点,h10为正压水流,h1≻0是负压水流,所以管槽差是产生负压水流流速的必要条件。

虹吸负压水流流速是虹吸负压有效水头ha-(hZ+h1)的函数,当ha-hZ条件一定时,管槽差h1越大虹吸负压水流流速越小,反之管槽差h1越小虹吸负压水流流速越大,设计虹吸负压水流流速时可根据当地大气压ha和虹吸管顶内hZ条件选合适的管槽差h1。

在虹吸负压水流中,当管道系统中出现微孔或裂隙时,由于虹吸有效水头小于大气压水头,既hFha,大气吸入管中,这样虽然有微孔或裂隙,但不喷水,易修补,正是由于该特性,才在高温冶炼炉虹吸负压水冷却中设计中得到应用,避免正压水冷却管道微孔或裂隙喷水导致高温炉爆炸事故的发生。

从式(18)看出是下水管系统的平衡水头。

当槽位差h2=0时,水槽A 1-1断面和水槽B 3-3断面处于相同条件,将虹吸管顶内抽成真空,也不会产生虹吸负压水流流动,呈现出水静力学问题,槽位差h2≻0是维持虹吸负压水流运动的条件,若维持虹吸负压水流流速需要槽位差h2有一定的平衡水头,该平衡水头就是式(18),当槽位差h2超过平衡水头时,多余的槽位差位能会使下水管流速加快出现真空,应说明的是虹吸负压水冷却系统压力是负压,略多些槽位差产生微真空有助于负压水流流速的畅通,但过大的槽位差设计会加速管道的气蚀,应尽量避免。

3 虹吸负压水流试验

为验证虹吸负压水冷却的可行性,设计工况槽位差8 m,通过变化管槽差,测试虹吸管的流量和流速,并测试虹吸管顶的负压。上水和下水细管内径d=28.8 mm,下水细管汇集到一根总管,其内径d=207 mm,然后通过下降总管排到水槽B,下降总管内径d=150 mm。

系统管槽高程配置见表1,系统上水管和下水管长度见表2。

表1 系统管槽高程配置表

表2 系统上水管和下水管长度表

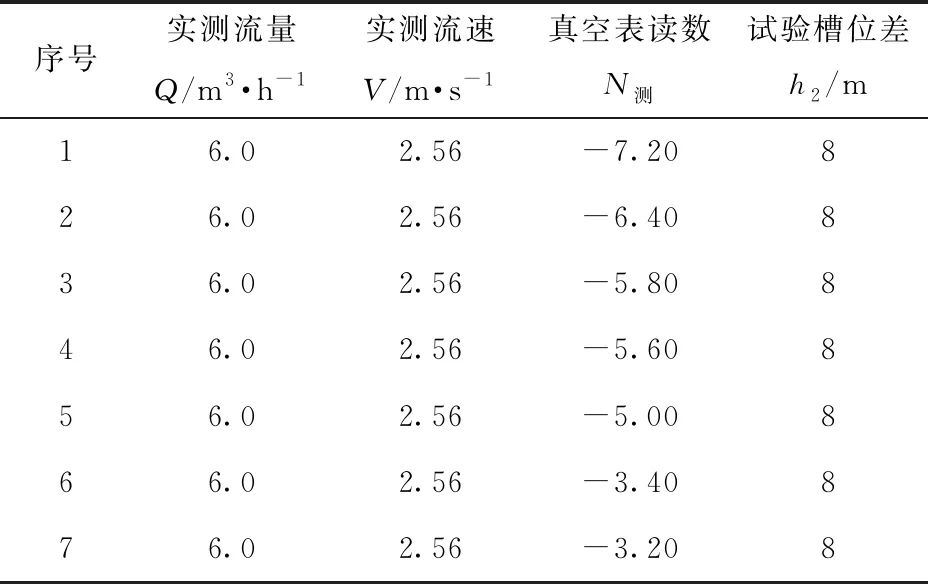

冶炼炉虹吸负压水流试验测试结果见表3,真空表读数为虹吸管顶部负压值。

表3 冶炼炉虹吸负压水流试验测试表

4 虹吸负压水流计算

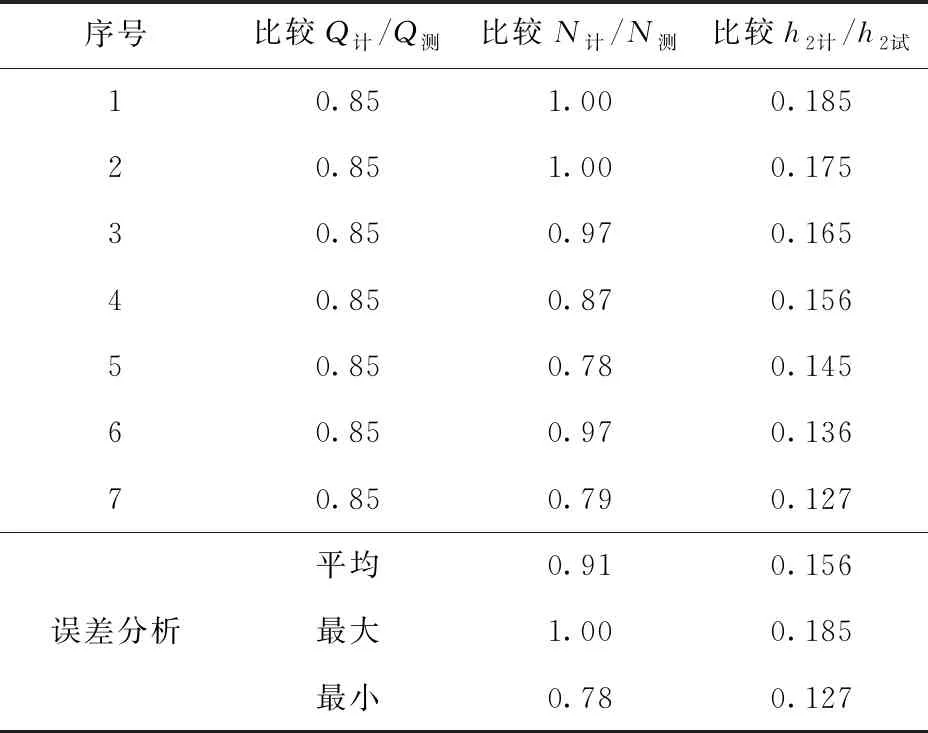

根据试验表1和表2己知条件,按式(15)和式(18)推导的数学模型进行计算V和h2,由式(16)求出计算流量Q,由式(3)计算吸水管水头损失h12,再由大气压减去h1和h12求出计算真空表读数N计,计算结果见表4,计算结果与测试值比较见表5。

表4 虹吸负压水流计算结果表

表5 计算结果与测试值比较表

从表4和表5可看出:①计算流量是实测流量的0.85,计算结果偏小,在设计中用该计算结果是安全的;②7个系统相同流量条件下,计算真空表读数与实测真空表读数比较平均误差0.91,最大误差1.00,最小误差0.78,由此可见计算结果与实测结果接近;③7个系统中1系统槽位差最大为1.48 m,7系统槽位差最小1.01 m,二者相差仅0.47 m,共用低位水槽B是可行的。

5 结论

1)通过虹吸负压水流静力学和动力学分析,推导出的虹吸负压刘德忠-孙文亮水流数学模型,经对冶炼炉虹吸负压水流试验验证该计算模型符合实际,可在虹吸负压水冷工程设计中应用。

2)本文提出的管槽差、槽位差、虹吸负压有效水头、虹吸负压水流流速四个概念,有利于对虹吸负压水流机理的理解和两个数学模型的认识。

3)通过计算分析,管槽差试验系统的设计是合适的,但槽位差试验系统应按微真空设计进行改进。