有效降解锌氧压浸出液中TOC含量的研究

刘野平, 胡东风, 周东风

(中金岭南丹霞冶炼厂, 广东 韶关 512300)

在湿法冶炼锌的生产工艺中,因硫单质的熔点为119 ℃,当氧压浸出加压釜内温度高于硫单质熔点时,锌精矿将会被一层硫膜所包裹,从而阻碍精矿与反应介质接触。为了提高锌浸出率,锌精矿的氧压浸出过程中会加入木质磺酸盐做分散剂[1-2]。木质磺酸盐属于有机物,提高锌浸出率的同时也在锌冶炼系统溶液中带入大量的TOC,严重影响锌片电积质量,增加电解槽溶液的电阻,损耗电积电效,甚至在槽温32 ℃时,发生烧板现象,不利于整个锌生产工艺的平稳运行。

本文主要研究在不影响锌浸出率情况下,如何在二段氧压浸出过程中高效氧化分解TOC的生产工艺。

1 锌氧压浸出电解新液中TOC对锌冶炼系统的影响

锌氧压浸出过程产生的锌浸出液经中和置换、除铁和净化等除杂工艺,溶液中的杂质离子合格后称为新液,送至电解车间在电解槽中电积生产锌片。电解新液中的杂质离子Co、Cd、Ge、Fe、Sn等含量超标对电积锌片的质量、电效影响较大,此外新液中TOC含量超标对锌片质量、电效的影响也非常大[3]。

TOC含量超标易导致锌片变脆、锌片难以剥离,同时会导致锌片表面粗糙,锌片颜色变暗,铅含量上升。TOC含量高时还会导致电解槽内锌片大面积烧板,严重影响锌冶炼系统的稳定运行和工厂的经济效益。因此,湿法炼锌过程要尽量避免油污、萃取剂等有机物料进入生产系统。

锌氧压浸出辅料木质磺酸盐是生产所必须的分散剂,它不仅可以有效分散加压釜内包裹着锌精矿的硫磺,提高锌浸出率,同时有利于硫单质浮选分离,便于硫磺回收[4]。

2 木质磺酸盐对浸出过程的影响机理

氧压浸出生产控制的温度高于硫磺熔点119 ℃时,锌精矿将会被一层硫膜所包裹,从而阻碍精矿与反应介质接触。添加剂在浸出过程中对提高锌浸出率起着重要作用。目前广泛使用的添加剂为木质磺酸盐,分子中多基团、多磺酸根呈网状分布,当其吸附在精矿或硫表面后,仍有极性基团伸向溶液,表现出亲水性,这样就可以破坏包裹在精矿颗粒表面的硫膜,能够加快浸出反应[5]。添加剂一般以精矿干量的0.2%~0.3%加入。加入量太少,不能充分分离精矿颗粒和硫,加入量太多,不利于二段底流的浮选。图1为添加剂加入量多少对反应性能影响的图解。

图1 添加剂加入量多少对反应性能影响的图解

有些企业的氧压浸出工艺使用的添加剂为木质磺酸钠,而广东某厂使用的添加剂为木质磺酸钙,这是因为整体工艺存在细微差别。使用木质磺酸钠,则一定需要在浸出过程中沉铁,纳与铁以黄钠铁矾的形式进入渣中,后续工序就不再需要除铁,如果浸出过程中铁不沉降,钠离子就不会沉淀,从而在系统内富集,会对电解工序电解液质量产生不利的影响,进而增加锌电积的电耗;而广东某厂的氧压浸出过程中,铁进入溶液中以回收镓、锗,后续工序需要除铁[6]。而使用木质磺酸钙,钙离子会以硫酸钙的形式沉淀,不至于在系统内富集,不会对后续生产造成影响。

3 试验用木质磺酸钙的主要成分

试验用木质磺酸钙的主要成分见表1。

表1 试验用木质磺酸钙的主要成分

4 生产实践及结果

广东某炼锌厂的氧压浸出工艺采用一段低温低压低酸生产,二段高温加压高酸生产,一段浸出底流送二段加压釜进行二段浸出,而二段浸出液返回一段浸出。经生产实践总结,一段浸出生产过程中木质磺酸钙的加入量为0.8~1 kg/t锌精矿,二段浸出过程加入量为2.8~3.2 kg/t锌精矿,有效分散好硫磺,才能确保生产稳定运行,得到较好锌浸出率,同时可以得到粗细适当的硫磺颗粒,有利于浮选分离硫精矿和尾矿。

本文以广东某炼锌厂的氧压浸出工序生产实践为考察对象,主要研究二段浸出生产条件对TOC氧化分解比率的影响。根据进出氧压浸出系统内的TOC平衡进行核算,得出TOC氧化分解比率的结果,在二段终酸为85 g/L的条件下,重点研究氧气单耗、反应温度、氧分压和浸出时间对TOC氧化分解的影响。

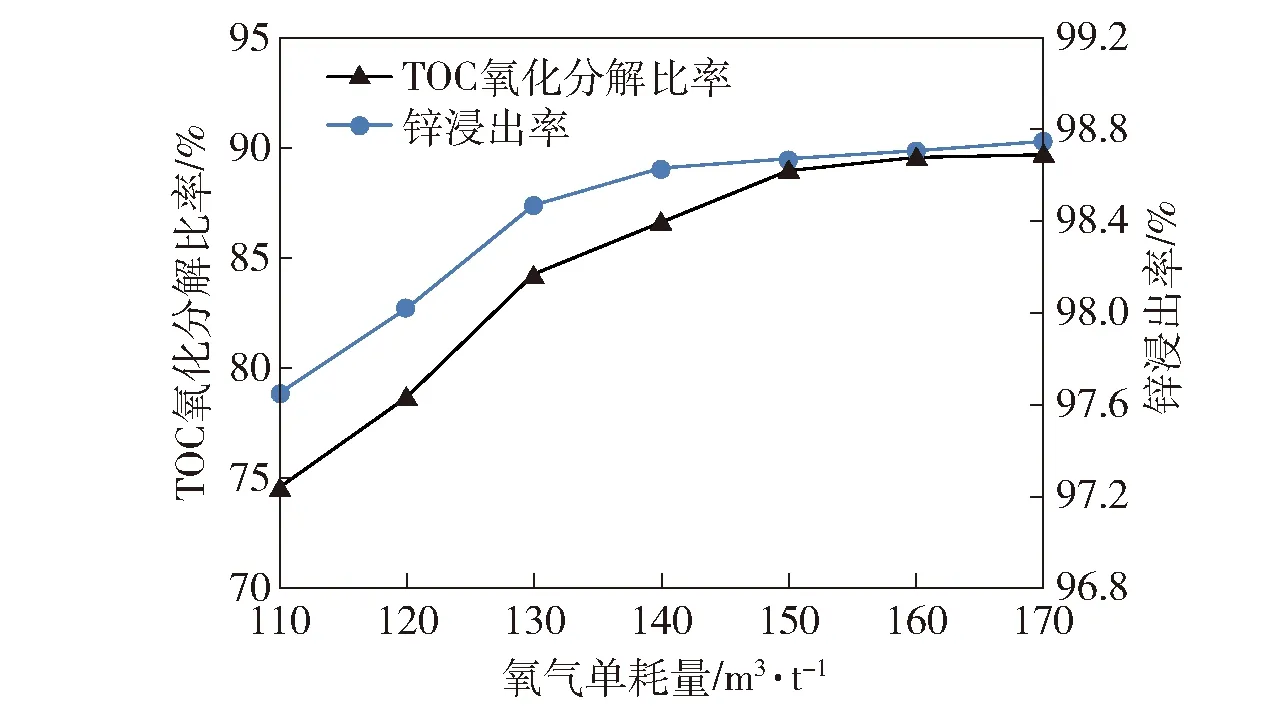

4.1 氧气单耗对TOC氧化分解比率和锌浸出率的影响

在二段氧压浸出工序控制生产温度150 ℃、浸出终酸85 g/L、运行压力1 400 kPa、浸出时间3 h、吨锌精矿添加木质素3 kg的工艺条件下,考察二段浸出氧气单耗对TOC氧化分解比率和锌浸出率的影响,结果如图2所示。随着二段浸出氧气单耗升高,TOC氧化分解比率逐步增大趋于平缓,即在锌的二段氧压浸出过程中,加大氧气单耗能促进锌氧压浸出反应的进行。综合考虑TOC氧化分解比率、锌浸出率和生产成本,二段氧气单耗选用吨锌精矿氧耗140~150 m3为优,如果工厂氧气供应充足,可适当提高氧气单耗,有利于提高锌浸出率。

图2 氧气单耗对TOC氧化分解比率和锌浸出率的影响

4.2 浸出时间对TOC氧化分解比率及锌浸出的影响

二段氧压浸出工序控制生产温度150 ℃,浸出终酸85 g/L,运行压力1 400 kPa,吨锌精矿氧耗145 m3、木质素添加3 kg的工艺条件下,统计分析浸出时间对TOC氧化分解比率的影响,结果见图3。从图3可看出,延长浸出时间则更多的TOC被氧化分解,即TOC氧化分解是逐步进行的。二段氧压浸出时间越长越有利于提升锌浸出率。综合考虑加压釜处理能力和锌浸出效果,浸出时间宜控制在3 h以上。

图3 浸出时间对TOC氧化分解比率及锌浸出率的影响

4.3 釜内反应温度对TOC氧化分解比率及锌浸出的影响

二段氧压浸出工序控制浸出终酸85 g/L、运行压力1 400 kPa,浸出时间3 h,吨锌精矿氧耗145 m3、木质素添加3 kg的工艺条件下,统计分析反应温度对TOC氧化分解比率的影响,结果见图4。从图4可以看出,TOC氧化分解比率随着反应温度的提高而逐渐增大,但是反应温度超过155 ℃后游离的TOC与黏稠硫磺结合,反而影响TOC氧化分解,且反应釜的能耗成本和维护成本相应增大[6]。故二段浸出釜内反应温度选择150 ℃为佳。

图4 反应温度对TOC氧化分解比率和锌浸出率的影响

4.4 氧分压对TOC氧化分解比率及锌浸出的影响

二段氧压浸出工序控制釜温150 ℃、浸出终酸85 g/L,浸出时间3 h、吨锌精矿氧耗145 m3、木质素添加3 kg时,统计分析釜内压力(氧分压)对TOC氧化分解比率的影响,结果见图5。从图5可以得知,氧分压升高则会促进TOC氧化分解的进行,有利于提高锌浸出率。但是随着反应釜压力升高,反应釜的维护成本明显增大,故综合考虑,二段浸出釜内压力选择1 400 kPa为宜。

图5 氧分压对TOC氧化分解比率和锌浸出率的影响

5 结论

(1) 湿法炼锌生产实践中首先要控制好溶液系统中TOC含量,才能确保生产平稳运行,锌氧压浸出生产系统须加入一定量的木质素才能让浸出反应有效进行,因此氧压浸出过程需氧化分解失效的木质素带入的TOC。根据氧压浸出生产工艺和TOC氧化分解工艺综合优化生产控制参数,确保TOC氧化分解率高的条件下,氧压浸出有较高的锌浸出率,同时浸出粒度大小适中,有利于浮选分离硫精矿。

(2) 针对广东某地的硫化锌精矿含铁较低且含硫高的矿物特点,试验获得较优工艺条件:二段浸出釜内反应温度145~150 ℃,釜内压力1 300~1 400 kPa,吨锌精矿氧耗140~150 m3,浸出时间3~3.5 h,吨锌精矿木质素添加3 kg。在此工艺条件下锌浸出率高达98%以上,且木质素中TOC氧化分解比率为90%以上,获得了良好的生产效果。