细旦和超细旦丙纶POY-DTY 长丝生产工艺的探讨

柯伟斌, 江建平, 陈光明, 林春梅, 林丹妍

( 广东蒙泰高新纤维股份有限公司, 广东 揭阳515500 )

0 前言

细旦和超细旦丙纶丝具有独特的芯吸效应、保暖性、 耐化学性以及卓越的手感、 膨松感等优点, 单丝越细, 综合服饰性能优势越明显[1],丙纶的细旦化和超细旦化已成为丙纶长丝发展的一个重要研究趋势。 相比细旦和超细旦涤纶长丝来说, 细旦和超细旦丙纶长丝存在强度不足, 易断丝、 断裂伸长率高、 易起静电、 蜡状感、 手感差等缺点, 但由于丙纶 (聚丙烯纤维)本身具有多种优点, 保暖性好、 透气性好、 比重轻、 回潮性低、 排汗芯吸性好、 耐酸碱、 抗菌防臭、 可降解、 无毒环保等, 可采用原液着色根据客户的需求进行配色, 在运动服、 内衣、鞋袜、 箱包等多个领域广受欢迎。 针对其缺点可通过添加助剂和工艺的调整, 可以克服其不足, 细旦和超细旦丙纶DTY 长丝是通过熔融纺丝工艺和加弹工艺, 生产出单丝纤度为1 dtex左右的长丝, 改善丙纶的手感和柔软性, 来满足服装面料的要求。 本试验研究了细旦和超细旦丙纶的主要生产工艺, 从影响纺丝的各个工艺参数方面进行试验, 探讨总结出提高细旦和超细旦丙纶POY - DTY 长丝性能指标和生产稳定性的生产工艺参数, 降低工人的劳动强度,减少成本损耗, 为企业增值提效, 提升经济效益和市场竞争力, 促进细旦和超细旦丙纶长丝纤维的应用和发展。

1 试验

1. 1 原料

为满足细旦和超细旦高速纺丝要求, 选用高熔指的聚丙烯树脂切片: ExxonMobil PP3155(美孚公司), 等规度大于95%, 高熔融指数(MI ≥35 g/10 min), 数均分子量在8 ~15 万之间、 密度0. 91 g/cm3, 可以满足细旦和超细旦丙纶高速纺丝的要求。

1. 2 纺丝油剂

日本竹本POY 纺丝油剂。

1. 3 试验设备

(1) 干燥系统: 郑州中远干燥工程有限公司;

(2) DTY 加弹机: 日本帝人;

(3) 复合纺丝箱: 杭州纤诚机械设备有限公司;

(4) 热辊牵伸组件: 北京纵横世贸工程技术有限公司;

(5) 智能控制系统: 广东伟达智能装备股份有限公司;

(6) 收卷机: 常州市富林机械有限公司;

(7) YG023B 全自动单丝强力机: 常州新纺检测仪器有限公司。

1. 4 工艺流程

细旦和超细旦丙纶POY - DTY 长丝的工艺流程见图1。

图1 工艺流程图

2 结果与讨论

2. 1 熔融纺丝, 制备预取向丝

2. 1. 1 聚丙烯干燥条件

细旦和超细旦的丙纶预取向丝 (POY), 因单丝较小, 对原料的灰份和水份要求较高。 试验证明, 干燥不充分, 高速纺丝过程中易出现飘丝、 断丝, 甚至无法纺丝, 单丝生产困难,为了保证纺丝过程稳定连续的进行, 必须对切片进行干燥。

干燥温度和时间参数设定过高, 原料容易发生降解、 粘连, 不利于螺杆进料熔融, 干燥温度设定过低则无法完全除去水份, 达到理想的纺丝工艺要求。 一般将干燥温度设定为70 ~ 90 ℃, 干燥时间设定90 ~ 120 min。

2. 1. 2 纺丝温度

纺丝温度是影响细旦和超细旦丙纶预取向丝的一个主要因素。 当达到一定纺丝温度后,切片熔融、 塑化, 流动性增加。 纺丝温度过低,可纺性能较差, 喷丝头拉伸会断丝。 随着纺丝温度的增加, 可纺性改善, 预取向丝的强度缓慢变小, 断裂伸长率随着逐渐增大, 到一定温度后, 强度变小的速率增大, 断裂伸长率逐渐变小, 因此纺丝温度在一个区间内。 若低于这区间可纺性差, 流动性差, 组件压力大, 若喷丝头拉伸困难易断丝; 若高于这区间温度, 熔体流动性过高, 黏度变小, 喷丝板出丝的速率大, 且出丝不均匀, 产生僵硬丝, 预取向丝的强度差, 断裂伸长率小, 后加工拉伸性能差。因此, 不同的原料, 不同的旦数皆有一个纺丝温度区间。 在这个区间内, 有一个更小的纺丝温度区间, 是制备高质量预取向丝的一个重要保障。

由于丙纶本身的比热较大, 在聚丙烯熔体制备过程中, 会发生热氧化降解。 降解反应随着熔体温度的升高和停留时间的延长而明显加剧, 因此, 需要严格控制温度( <300 ℃) 和停留时间 ( <14 min)。 由于高速纺丝要求熔体有良好的流动性和均匀性, 而聚丙烯熔体在其熔点附近黏度较大 (300 Pa·s 以上), 熔体流动性差, 因此纺丝温度一般高于熔点80 ~ 100 ℃左右, 才能使其熔体具有必要的流动性并顺利进行纺丝。 表1 为纺丝螺杆各区间温度。

表1 55 dtex/48 f、 55 dtex/72 f 纺丝螺杆各区间温度

在保证产品质量和生产稳定的条件下, 纺丝温度应设定较高温度, 熔体在结晶发生前具有较大的流动性, 初生纤维的预取向度低, 且形成不稳定的碟状液晶结构, 可以采用较高的后拉伸倍数, 获得高强力纤维。

2. 1. 3 螺杆转速和法兰头的压力

螺杆旋转、 螺杆与套筒和切片摩擦产生热能, 会导致切片熔体的温度增高, 但这个热量是变化且不稳定的, 因此尽量减少它对熔体的作用。 螺杆的转速不能太快, 否则熔体的回流现象增加, 摩擦发热导致温度不均匀, 黏度和流动性不一致, 影响熔体的质量; 转速过慢,聚丙烯在螺杆中停留的时间增长, 熔体热氧化降解的可能性增大。

法兰头的压力不能设定太高, 否则熔体回流, 影响流动性和熔体黏度, 纺丝均匀性无法保证, 太低则供量不足, 纤度不稳定。 此外,螺杆转速与法兰头的压力也有关, 法兰头的压力设定与熔体管道长短有关, 一般控制在6~9 MPa。

2. 1. 4 纺丝组件

纺丝组件是纺丝的一个重要部件, 由于细旦和超细旦丙纶长丝的单丝纤度细小, 为保证高速纺丝过程顺利, 必须通过喷丝头组件来减少熔体中的杂质含量。 在选择组件的过滤结构和精度时, 要考虑高速纺丝过程顺利和纺丝组件的使用周期等因素, 丙纶熔体黏度大, 可纺性差, 喷丝板的孔径和长径比决定了POY 的各项指标, 选择合适的喷丝板孔径和长径比等是细旦和超细旦丙纶POY 纺丝的关键之一。

聚丙烯是典型的假塑性流体, 高速纺丝条件下, 随着PP 熔体通过喷丝孔的剪切速率的提高, 从入口区到孔流区缠结的高分子链段被解开并且来不及重新恢复 (PP 的松弛时间约为0. 1 ~ 100 ms), 这样就阻止了链段之间相对运动, 内摩擦力减小, 可使熔体黏度降低2 ~ 3 个数量级, 即产生剪切稀释作用。 可见聚丙烯熔体表观黏度和剪切应力有反比关系, 在一定范围内剪切应力的增加是有利于纺丝进行的。 因此喷丝板孔径的减小有利于提高可纺性, 但是孔径太小, 熔体受到的剪切及挤压应力过大,则会造成熔体破裂[2]。

细旦和超细旦的孔径在φ = 0. 2 ~ 0. 25 mm, 长径比在3. 4 ∶1。 喷丝板孔的加工精度也是影响纺丝稳定性及指标的关键。 一般要求光洁度0. 04 以上, 这是对喷丝板的要求。

由于单丝纤度低, 细旦和超细旦丝需要更严格的过滤条件, 要求更新的过滤海砂, 更密的金属过滤网, 加密的过滤层使熔体通过时会产生更多的剪切应力, 有利于熔体温度和黏度的均匀, 从而改善聚丙烯熔体的流变性能。 过滤层改变后, 组件压力增加, 熔体流经组件时产生的压力降会将机械能转变为热能, 起到加热的作用, 更为均匀的改善熔体的流变性能[3],进而减少挤出胀大效应, 降低纺丝张力, 改善卷装成形。

纺丝组件的海砂组合, 纺丝组件的压力大小均匀, 决定了喷丝孔出丝的均匀和稳定。 组件压力过低, 各个孔出丝不均匀, 且同一根单丝的纤度波动也过大。 在生产中, 过滤网选用300 ~ 400 目, 海砂为20 目、 40 目、 60 目, 由下而上3 层组合, 初始压力为6 ~ 9 MPa, 更换压力为15 MPa。 适当的初始压力可以使熔体表观黏度下降, 有利于消除弹性效应, 提高可纺性。 组件压力未升高, 使用周期过长, 也会发生飘丝、 断头现象。 分析原因认为, 是熔体中的凝胶状物质残留在组件中, 由于停留时间过长发生热降解, 产生的小分子物质被带出组件进入丝条而造成。 因此, 即使组件压升小, 到一定周期(12 ~ 15 日), 组件也必须更换。

影响组件压力的因素有:

(1) 纺丝箱温度和熔体温度的高低。 温度过低, 压力大, 喷丝板喷丝困难; 温度过高, 压力小, 组件的压力建立不起来, 喷丝孔喷丝不均匀, 影响纺丝。

(2) 组件的海砂组合也是调整组件压力的一个重要因素, 砂的目数越大, 砂越细, 堆积孔小且阻力大, 提高组件压力, 因此海砂的加入和组合是控制纺丝组件的一个重要的方法。 细旦和超细旦丙纶POY 纺丝采用20 目、 40 目和60 目由下而上3 层组合的海砂组件, 根据单丝的细度进行比例的调整, 使组件压力在6 ~ 9 MPa范围内。

2. 1. 5 纺丝速度、 侧吹风及卷绕成形

当一确定纺丝温度时, 纺丝速度也基本确定, 这两者是联系在一起的。 应先确定纺丝速度后再进行纺丝温度的设定和调整, 细旦和超细旦丙纶预取向丝的纺丝速度在2 500 ~ 3 000 m/min, 侧吹风设定为: 风速0. 2 ~ 0. 5 m/min、风温 (20 ± 2) ℃, 超喂控制在8% ~ 15%之间,卷绕角在8° ~ 10°以实现表面和卷绕张力的平衡, 使卷绕成形良好和退筒顺利。

侧吹风是影响纺丝稳定的重要因素之一。单丝纤度越细, 条干均匀度受到侧吹风冷却的影响波动越大, 在细旦和超细旦丙纶POY 纺丝时, 必须稳定侧吹风的风速和风温, 定期清洗和更换过滤层网。

表2 纺丝速度对细旦和超细旦POY 卷绕质量及主要物理指标的影响

2. 1. 6 上油

丙纶细旦和超细旦丝的单丝纤度小, 单丝直径小、 比面积大, 因此需要较高的上油率。为了使丝束纤维上油均匀, 上油装置将为二道上油: 一道在喷丝板下方600 ~ 1 000 mm 处,一道在导丝盘的前面, 最终纤维含油率控制在0. 8% ~ 1. 5%之间。 含油率如果太高, 不但不能提高上油效果, 反而会影响生产环境的清洁,增加后工序加工的粉尘沾染; 上油太低, 则纤维凝固不充分, 丝的集束效果差, 成形胀边凸出, 有毛丝、 松散现象, 不利于后工序加工。

在选用油剂的要求上, 要具有良好的抱合性、 润滑性、 抗静电性, 以减少集束丝条运行过程中的摩擦, 减少并消除毛丝, 使POY 的加工性能提高。

2. 1. 7 预取向丝的物理性能指标

预取向丝的物理性能指标见表3。

表3 细旦和超细旦丙纶POY 长丝质量指标

2. 2 加弹工艺(DTY)

2. 2. 1 加弹速度和热箱的温度

加弹速度的大小会影响细旦和超细旦丙纶DTY 长丝的生产稳定性和质量。 丙纶的特点是导热系数小, 易造成静电和熔点相对较低, 因单丝和复丝皆细, 在加弹上热箱采用非接触的热传递, 传热效果慢, 受热面积小, 加弹速度不宜过快, 拉伸速率高于分子蠕变速率及链段取向排列速率, 易出现断丝和发白、 斑点等质量缺陷。 因此, 合理的加弹速度选择在200 ~300 m/min 的范围内。

加弹设备的上、 下热箱温度和加热方式是影响细旦和超细旦丙纶初生纤维(POY) 的重要条件之一。 选择合适的上下热箱的温度是提高细旦和超细旦丙纶DTY 物理性能指标和质量的关键。

上热箱是由真空密封联苯蒸汽和电加热复合加热, 它的温度为初生纤维(POY) 提供能量发生塑性变形, 链段和分子的活动及取向链段变直有序排列, 同时伴有结晶的出现, 使纤维的强度明显增强, 伸长率降低。 温度过低, 拉伸时容易造成丝束单丝断裂, 断裂强度下降;温度过高, 则易造成丝束发生软化、 粘连, 产生紧点, 断裂强度下降。 温度区间宜选择在150 ~ 170 ℃。

下热箱的温度是拉伸后纤维定型结晶, 是非接触型空气加热, 是由热媒加热。 温度的高低会影响结晶度、 丝条的卷曲率和沸水收缩率等指标。 当温度提高时, 伴随着结晶度高, 卷曲率低, 断裂伸长率低等; 温度较低时无法起到松弛纤维内应力的作用, 丝束松散、 抱合性差。 温度高了则导致丝束内应力释放彻底, 断裂伸长率和卷缩率变化大, 卷曲结构不均匀,进而影响色泽均匀度, 导致色差和变色等。 因此下热箱温度是影响细旦和超细旦丙纶DTY 长丝的低高弹性的一个重要因素。 温度宜选择在100 ~ 140 ℃范围内。

2. 2. 2 拉伸倍数和D/Y 值

拉伸倍数的大小是决定强度和伸长度的一个重要因素。 拉伸倍数大, 丙纶直链多, 取向充分排列好, 折叠段链小, 理论上强度大。 但拉伸倍数的选择要结合POY 的性能, 与加热温度和速度相结合。 根据POY 的性能, 断裂伸长率在180%左右, 拉伸倍数的选择范围也比较宽, 一般在1. 5 ~ 2. 0 倍之间较好。 拉伸倍数高, 易使假捻器下方的丝束呈松散状态, 张力较大, 产生毛丝, 增加断头丝; 拉伸倍数太低,则会使捻度不能全部消除, 可能导致丝粘连而形成紧点, 影响丝束质量。

D/Y 值是指摩擦盘的表面速度与丝条离开假捻器的速度之比。 不同的D/Y 比对丝的外观、紧点和毛丝现象等影响较大, 不合理的D/Y 比,会产生不适当的加捻张力和解捻张力, 影响假捻效果。 试验表明, 当D/Y 比较低时, 丝束与摩擦盘片的摩擦力较大, 解捻张力远大于加捻张力, 易造成明显的张力波动, 而D/Y 比较高时, 丝束受到摩擦盘擦伤的倾向增大, 易产生毛丝[4]。 此外, 还要考虑POY 丝束的含油率,过高的含油率使丝束在加工过程的摩擦锭组上容易打滑、 跳丝、 产生僵丝, 所以D/Y 值选择应低一点, 一般在1. 1 ~ 1. 5 之间。

假捻张力比(K 值) 就是经过假捻器之后的解捻张力 (T2) 与进入假捻器之前的加捻张力(T1) 的比值, 它与丝条的质量有很大的关系。K 值越大会产生更多的毛丝, K 值越小会产生更多的紧点, 这与D/Y 比是同一特性。 K 值在理论上解捻张力/加捻张力- 1 来确定D/Y 比, 在工艺上解捻张力/加捻张力- (1. 05 ~ 1. 3) 来确定D/Y 比。 K 值还与假捻盘的数量有关, 数量越多K 值越大, 假捻盘的数量也是确定捻度数的重要因素。

由于细旦和超细旦丙纶单丝很细, 在假捻器的选择上, 陶瓷盘的寿命长且成本便宜, 但“雪花” 会比较多, 在加工过程中严重影响加工工艺的控制、 设备使用寿命和操作环境; 使用聚氨酯PU 盘, “雪花” 少, 对丝线的磨损程度也较陶瓷盘小, 缺点是使用寿命短、 成本高,需定期更换备件。 由于聚氨酯PU 盘的硬度比较小且摩擦系数大, 对细旦和超细旦丙纶损伤较小, 故优先选用聚氨酯PU 盘的1 - 5 - 1 的摩擦锭组组合配置。

2. 2. 3 卷绕成形与超喂

不良的卷绕成形不仅会影响DTY 的性能和造成运输过程中受损变形, 而且会影响拉伸变形过程中原丝的退绕性、 假捻张力稳定性等,正确控制卷绕参数对得到良好的卷装十分重要。

第二压辊与第三压辊的作用是定型超喂,是对丝条在下热箱内的张力进行调节, 它的大小影响丙纶DTY 长丝的结晶度、 膨胀性及断裂伸长率的指标。 根据细旦和超细旦丙纶DTY 的性能要求, 采用不同的超喂值。

第三压辊和卷绕的超喂是影响成形和退筒的重要参数。 设定值太大了, 张力偏小, 成形松散易影响下道工序的使用和包装运输; 设定值太小了, 张力大, 退筒困难, 影响设备运转和生产。

根据DTY 丝的质量要求, 卷曲率 (弹性)、断裂伸长率等指标选择不同的卷绕速度和超喂, DTY 丝较干且具有伸缩弹性, 卷绕张力要根据超喂、 卷绕往复速度来调节, 速度控制在200 ~ 300 m/min, 定型超喂控制在5% ~ 10%之间为宜。

2. 2. 4 网络气压

在其他工艺参数不变的前提下, 选择合适的网络气压, 有利于细旦和超细旦丙纶DTY 长丝的断裂强度、 断裂伸长率和沸水收缩率等质量指标的改善。 随着网络气压的增大, 纤维在喷嘴内受到的侧向力增大, 纤维内部大分子有序排列被改变, 取向度和结晶度降低, 结晶区减小, 断裂伸长率和沸水收缩率增大。 在制取高弹丝和低弹丝时, 要考虑好网络气压的设定,一般设定在0. 2 ~ 0. 5 MPa 为宜。

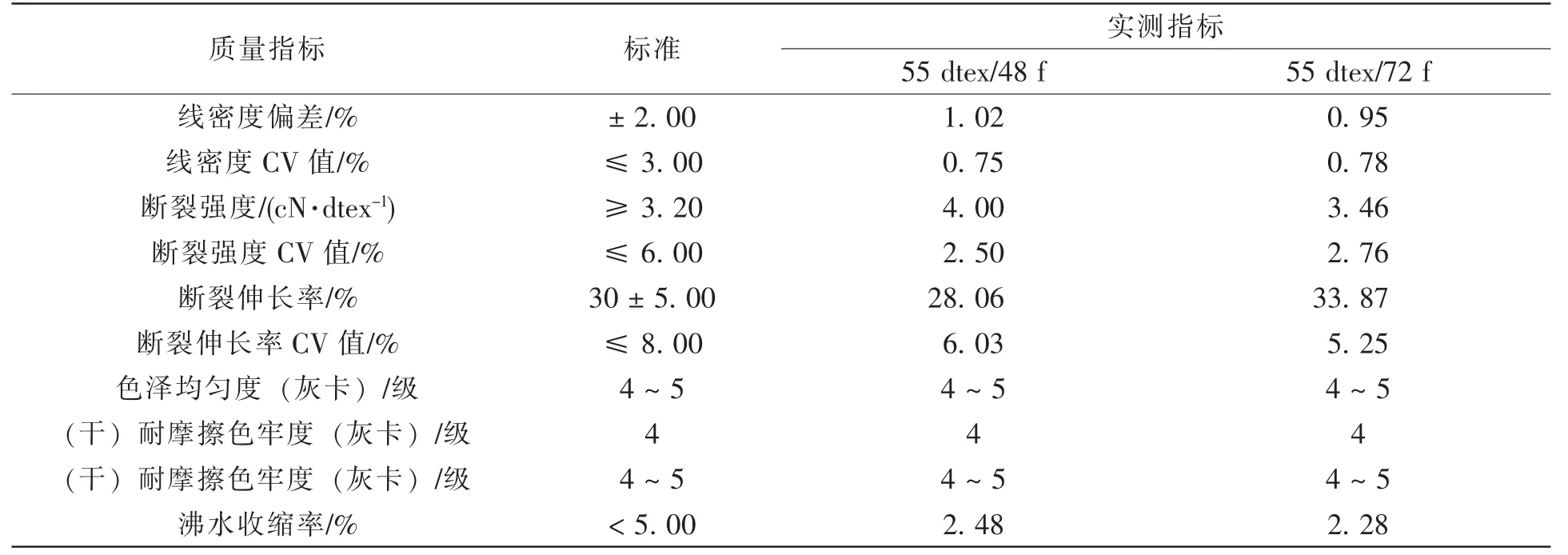

2. 2. 5 细旦和超细旦丙纶DTY 的物理性能

细旦和超细旦丙纶DTY 的物理性能见表4。

质量指标 标准 实测指标55 dtex/48 f 55 dtex/72 f线密度偏差/% ± 2. 00 1. 02 0. 95线密度CV 值/% ≤3. 00 0. 75 0. 78断裂强度/(cN·dtex-1) ≥3. 20 4. 00 3. 46断裂强度CV 值/% ≤6. 00 2. 50 2. 76断裂伸长率/% 30 ± 5. 00 28. 06 33. 87断裂伸长率CV 值/% ≤8. 00 6. 03 5. 25色泽均匀度 (灰卡) /级 4 ~ 5 4 ~ 5 4 ~ 5(干) 耐摩擦色牢度 (灰卡) /级 4 4 4(干) 耐摩擦色牢度 (灰卡) /级 4 ~ 5 4 ~ 5 4 ~ 5沸水收缩率/% <5. 00 2. 48 2. 28

从表4 可以看出, 试验工艺参数所试制的纤维性能指标均达到标准要求。

3 总结

在细旦和超细旦丙纶丝的生产过程中, 采用高熔指 (MI ≥35 g/10 min) 的聚丙烯树脂切片, 合适的干燥温度 (70 ~ 90 ℃) 和干燥时间(90 ~ 120 min), 螺杆各区温度控制在230 ~260 ℃, 纺丝箱温度控制在220 ~ 240 ℃区间,纺丝速度控制在2 500 ~ 3 000 m/min, 侧吹风风速0. 2 ~ 0. 5 m/min、 风温 (20 ± 2) ℃, 细旦和超细旦喷丝板的孔径φ = 0. 2 ~ 0. 25 mm, 长径比3. 4 ∶1, 组件压力控制在9 ~ 15 MPa 范围内。 加弹速度200 ~ 300 m/min, 上热箱温度150 ~ 170 ℃, 下热箱温度100 ~ 140 ℃, 摩擦盘选用聚氨酯PU 盘的1 - 5 - 1 的摩擦锭组组合配置, 超喂控制在8% ~ 15%之间, 拉伸倍数选择1. 5 ~ 2. 0 倍, 网络气压控制在0. 2 ~ 0. 5 MPa 之间。

最终纺制的细旦(55 dtex/48 f) 和超细旦丙纶 (55 dtex/72 f) POY - DTY 长丝, 断裂强度≥3. 2 cN/dtex, 断裂伸长率(30 ± 5) %, 具有强度高、 断裂伸长率低、 保暖性好、 透气性好、比重轻、 回潮性低、 排汗芯吸性好、 耐酸碱、抗菌防臭、 可降解、 无毒环保等性能, 采用原液着色工艺根据客户的需求进行配色, 在运动服、 内衣鞋袜、 箱包等多个领域广受欢迎。