涤纶DTY 性能指标对后道织造的影响及控制

陈伟群, 陈 杰, 徐正强, 姚敏刚, 李国平, 崔 利

( 新凤鸣集团股份有限公司, 浙江 桐乡 314500 )

0 前言

涤纶DTY 规格品种多样, 用途广泛, 常见的后道织机类型有圆机、 经编机、 喷水织机等。在后道加工过程中, 部分DTY 在使用前需要进一步加工, 如加捻、 上浆、 蒸纱, 用于色织时则需要倒筒、 先染色后织造, 所以后道织造对DTY 的内在产品质量要求将会越来越高。

本文讨论了涤纶DTY 的物理指标、 染色性能、 外观特性和退绕性能等对后道织造的效率和织物的质量的影响[2]。

1 DTY 物理指标对织造的影响

1. 1 含油

1. 1. 1 含油率

根据后道客户用途对DTY 含油率控制。 随着现代设备加工技术进步, 需要满足800 m/min以上的后道织造加工退绕速度, DTY 含油率控制在2. 5% ~3. 5%之间; 加工速度在800 m/min以下时, 含油率可控制在2. 5%左右。

1. 1. 2 油剂

采用抗静电DTY 油剂处理涤纶纤维。 由于涤纶纤维是高分子聚合物, 多数大分子链上极性基团较少, 吸湿性较差, 比电阻高, 导电性差, 后道加工过程中, 在纤维之间和纤维与部件之间的摩擦作用下, 产生大量的静电, 使带同种电荷的纤维之间相互排斥, 纤维集束性变差, 易造成单丝断裂。 在整经过程中, 静电效应会造成经丝飞开, 经轴经丝张力不匀, 导致成品宽急经、 经柳疵病; 在纬线筒子退绕织造时, 静电效应会使退绕丝层摩擦缠结造成纬线断头。 另外, 各后道工序加工时, 静电效应也会增加回丝、 飞毛丝的吸附现象, 增加断头;静电效应直接影响后道的织造效率。 而抗静电油剂具有减少纤维的静电产生并且防止电荷产生和积聚的作用, 改善纤维表面电导性能, 提高织造效率。

1. 1. 3 小结

含油率的控制应根据后道加工速度进行,同时, 采用抗静电油剂处理纤维的方法可有效降低静电的干扰, 有效提高退绕性能和织造效率; 由于通常用表面活性剂作为纤维的抗静电剂, 一般选择易洗脱、 不易分解、 不粘附、 无毒的抗静电油剂。

1. 2 网络

1. 2. 1 网络的影响

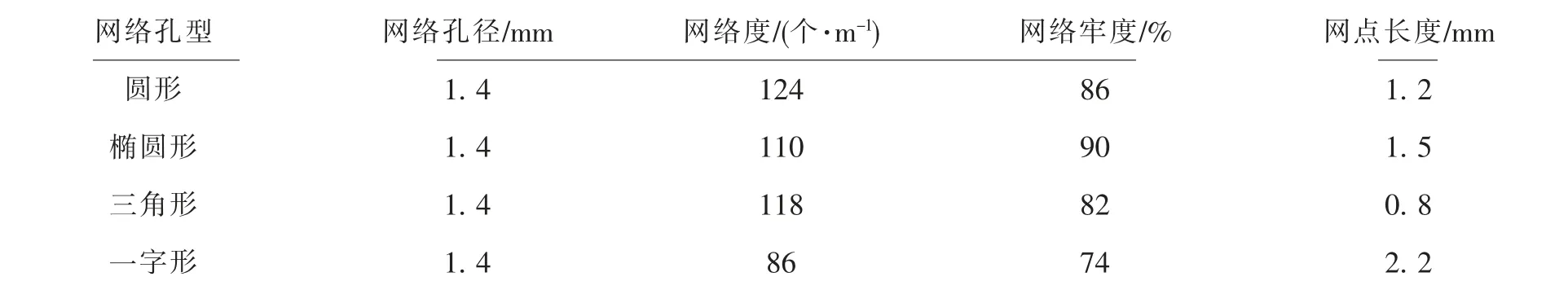

DTY 丝条较为松散, 不适合高速织造, 因此在DTY 生产过程中适当的网络可以提高纤维集束性, 利于织造[1]。 网络度较高或网络牢度较大的DTY 不适合生产毛绒类的织物以及圆机面料。 因为网络度提高后, 单丝之间抱合性增强, 不利于丝条的变形, 从而造成纤维刚性提高, 柔软度下降, 后道织造后的磨毛和拉毛效果变差。 各种网络情况与常用的织造用途见表1。

表1 DTY 网络状况与常规用途

后道客户要根据自己需求选择合适网络牢度的DTY, 使用网络牢度过大的DTY 去加捻,则不容易上捻; 用于机织布的纬纱, 则会形成蚂蚁斑; 用在倒绒产品方面, 则起绒较为困难,而且绒感差。 使用网络牢度过小的DTY 生产免浆纱和剑杆类面料时, 则无法织造; 用于生产宽幅面料的纬纱时, 则会出现纬缩疵品。

1. 2. 2 网络的控制

在DTY 生产过程中, 丝条在压缩空气的作用下, 通过网络喷嘴, 使单纱相互缠结而形成网络结点[3]。 网络主要与DTY 的生产速度、 网络压空、 网络器孔径、 网络器孔型、 网络张力等工艺条件有关。

在相同条件下, DTY 生产速度越高, 丝条经过网络器的速度越快, 网络点之间的间距越大, 网络度和网络牢度越低; 生产速度越低,丝条经过网络器的速度越慢, 丝条受到压空气流的冲击次数越多, 网络度和网络牢度越高。

在相同条件下, 网络压空压力越大, 网络度和网络牢度越大, 但过大的网络压力会使纤维受力过大, 网络度和网络牢度反而呈下降趋势, 并且单丝断裂而造成毛丝。

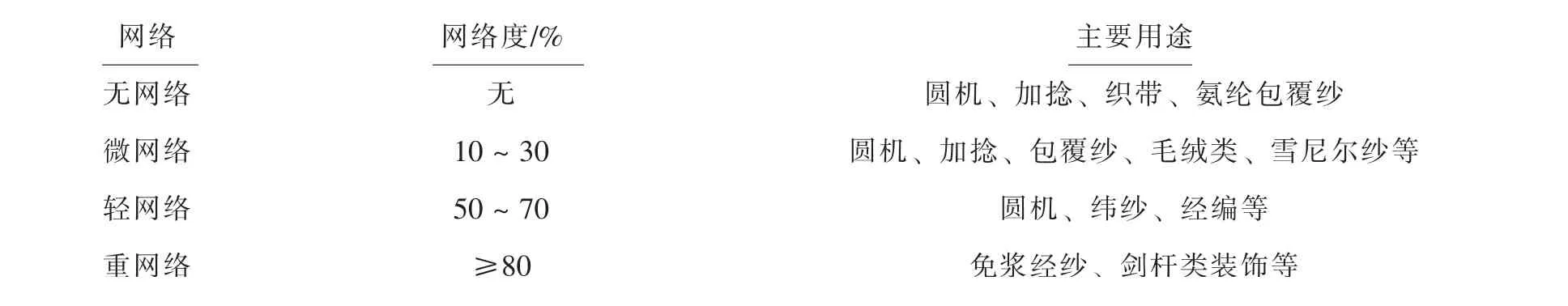

在相同条件下, 网络器孔径大小对DTY 的网络度和网络牢度有主要的影响。 以165 dtex/96 f规格为例, 采用1. 4 mm 孔径的网络器能得到较理想的网络度与网络牢度, 过大或过小孔径的网络器会直接影响网络点的数量和牢度, 孔径过大, 气流压强变小, 对丝条的脉冲次数减少,网络度变小, 网络牢度变小; 孔径过小, 气流压强变大, 对丝条的脉冲次数增加, 网络度变大, 网络牢度变小。 不同网络器孔径对165 dtex/48 f 网络度和网络牢度的影响见图1。

图1 不同网络器孔径对165 dtex/96 f 网络度和网络牢度的影响

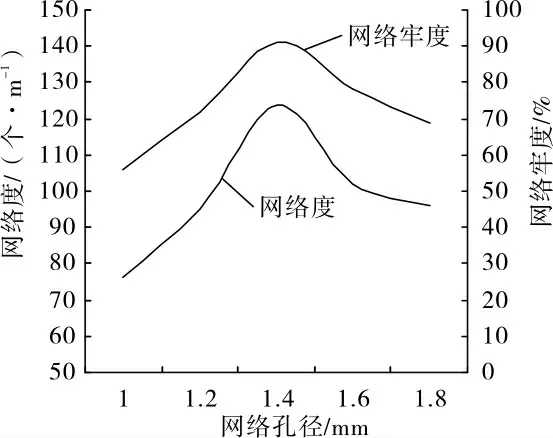

相同条件下, 不同网络器孔型对网络度和网络牢度也有影响, 常见的网络器孔型有圆形、椭圆形、 三角形、 一字形等, 相同孔径、 不同孔型的网络器对网络度和网络牢度的影响有所差异。 以165 dtex/96 f 为例, 分别采用1. 4 mm孔径的圆形、 椭圆形、 三角形、 一字形网络器进行试验, 不同孔型得到的网络效果各不相同。不同网络器孔型对165 dtex/96 f 网络度和网络牢度的影响见表2。

表2 不同网络器孔型对165 dtex/96 f 网络度和网络牢度的影响

从表2 可以看出: 圆形孔径能得到较高的网络度, 椭圆形孔径可使网络牢度较高, 因此,应根据不同的后道织造要求, 选择合适的网络器孔型。

在相同条件下, 辅助罗拉超喂, 即丝条的网络张力, 对网络度和网络牢度也有重要影响。丝条在网络器得到网络点的一个条件是丝条需要具有一定的网络张力, 在一定范围内, 丝条网络张力越大, 网络度和网络牢度越高, 网络张力越小, 网络度和网络牢度越低。 但网络张力过大, 在网络压空的吹击下丝条产生的振动变小, 网络度和网络牢度明显下降; 网络张力过小, 丝条在网络器内摇摆不定, 易偏离网络器丝道中心位置, 使丝条不易被气流吹击, 导致网络牢度降低、 网络点不均匀甚至长段无网。因此, 应根据不同的后道织造要求, 选择不同的网络张力以得到不同的网络效果, 满足客户需求。

1. 2. 3 小结

网络度和网络牢度并不是越高越好, 也不是越低越好, 适合织造和织物风格的才是最好的, 比如免浆纱、 剑杆类装饰面料等, 就对DTY 网络点的要求较高, 需要较高的网络度和网络牢度; 而起绒类、 磨毛类等织物由于后道工序不同, 对网络点要求不高, 如果此类织物使用较高网络度和网络牢度的DTY, 经后道工序网络点不能完全打开, 成品毛感变差、 不易磨毛, 破损疵布增加。 因此, 网络点的控制必须适合后道织造和织物的要求。

2 DTY 染色性能对织造的影响

一般织物需要染色的情况较多, 不需要染色的织物一般多见于家纺种类, 因此DTY 染色均匀性直接影响到织物面料的效果。 DTY 一般产生的染色问题可以分为单锭位和批量色差。

2. 1 单锭染色差异形成的主要因素

单锭位染色色差因素主要包括: 丝束的丝路问题、 锭位的零部件机械故障、 摇袜判色错误等。

2. 2 批量染色不均匀的因素和解决办法

2. 2. 1 预取向丝POY 原料

POY 原料是否稳定, 直接影响DTY 染色的均匀性。 由于聚酯熔体生产的稳定性、 POY 生产过程中张力波动情况、 冷却条件等因素, 会造成POY 条干不匀、 锭位间的动态热应力不匀,使DTY 在生产过程中易出现染色深浅不均匀和条纹等现象。

2. 2. 2 加弹生产工艺

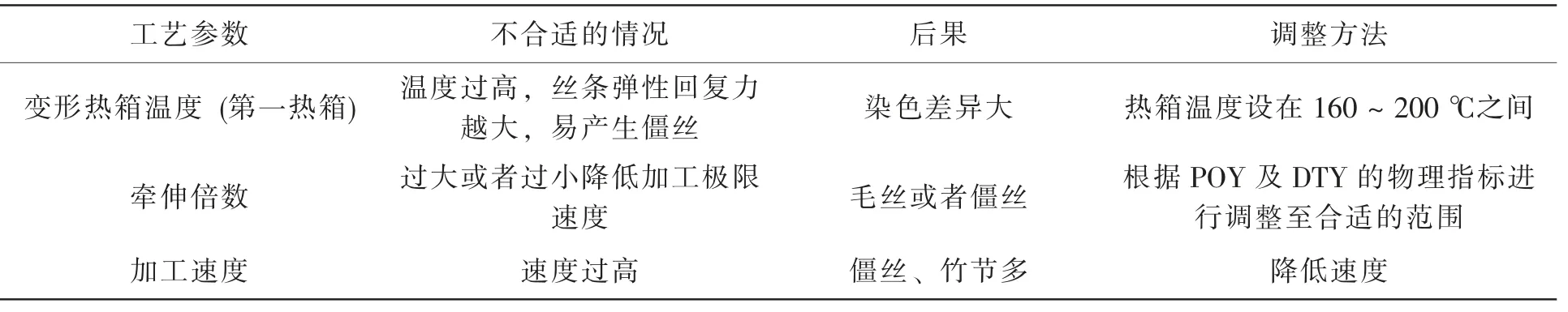

加弹生产工艺对染色的影响见表3。

表3 几种影响染色的工艺因素

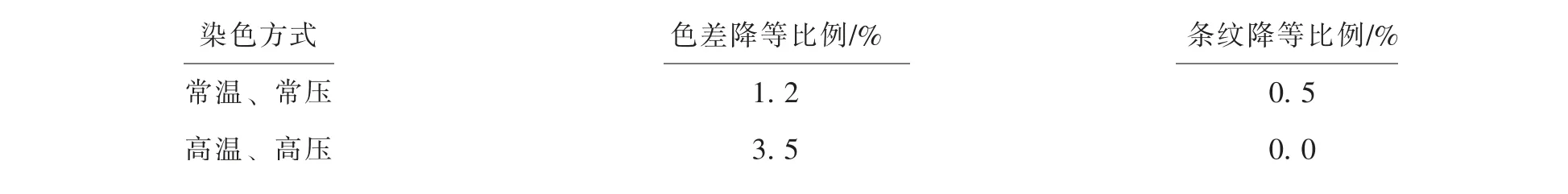

2. 2. 3 染色方法

后道织物通常采用高温、 高压染色, 而DTY 生产企业基本都采用常温、 常压染色, 由于温度和压力不够, 染料不能被纤维充分吸收,一般都附着在织物表面; 对960 只165 dtex/48 f丝饼染色对比试验表明, 高温、 高压染色更能反应染色问题。 数据对比见表4。

表4 高温、 高压染色与常温、 常压染色的对比

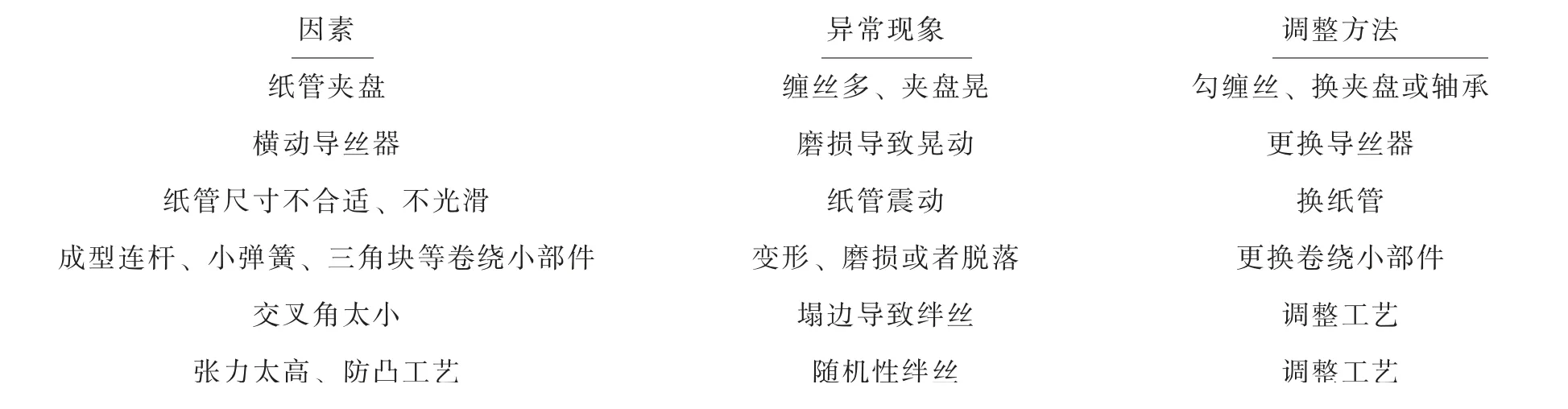

3 DTY 外观不良对织造的影响

DTY 外观不良主要有绊丝、 毛丝、 油污丝、僵丝等。 严重的绊丝在织造过程中, 丝条会因为退绕困难而造成断纱。 产生绊丝的原因见表5。 毛丝对织造的影响根据后道客户用途而定。作经纱时, 织造过程中反复开口的丝束摩擦大容易造成织造过程中断纱增加。 单面毛丝一般是由机器横动导丝器损伤造成的, 对于整个的毛丝需要更换瓷件来解决。 僵丝对面料的影响及其解决办法见表3 的调整方法。

表5 常见绊丝的成因及解决办法

4 退绕性能对织造的影响及调整方法

造成退绕不良的原因有很多, 一般情况来说跟网络度、 含油率、 丝卷密度和残余扭矩有关, 其中残余扭矩和丝束卷装密度是影响退绕性能的两个重要因素。 残余扭矩过大, 由于有一定扭应力的存在, 特别是在后道整经、 纬编等开停车过程中, 已退出部分的DTY 丝条较松驰, 在残余扭矩的扭力作用下发生扭结, 使丝条无法通过导丝器、 钢筘齿和织针, 而造成断头。 丝卷密度过小, DTY 丝饼越松散, 丝条越容易滑动, 在退绕摩擦力带动下, 表层丝条松散滑落到一定程度后, 在残余扭矩作用下和下层丝条缠结, 造成断头; 而过大的丝卷密度会产生丝饼绊丝, 影响退绕性能; 实践表明: 丝卷密度在0. 65 ~0. 75 g/mm3时, 退绕性能最佳。

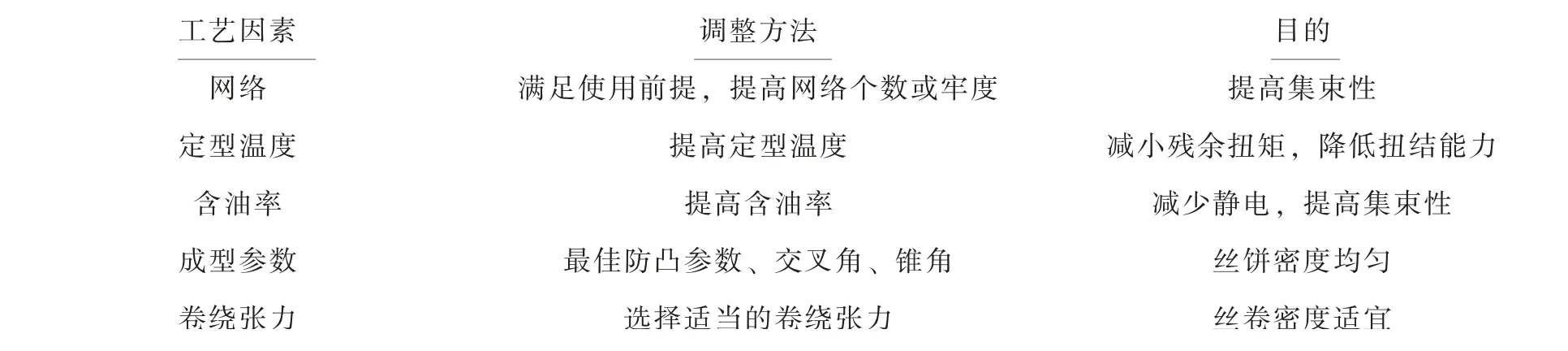

此外, 可以生产无捻产品, 比如S + Z 的产品, 抵消残余扭矩; 或是使用各种工艺条件,来改善退绕性能, 通过工艺调整提高退绕性能见表6。

表6 通过工艺调整提高退绕性能

5 结论

传统的DTY 质量观念已无法完全适应现市场品种要求, DTY 生产厂家必须转变质量观念,根据后道的不同用途作相应的调整, 以适应后道织造和织物风格, 满足客户对各种DTY 产品的需求。