共混改性改善高低黏度PET 并列复合纤维性能的研究

林 海

(广东省化学纤维研究所, 广东 广州510245)

0 前言

高低黏度PET 纺制并列复合纤维具有良好的可纺性及稳定的卷曲性能, 主要原因是高低黏度PET 的熔点相近, 为254 ~257 ℃; 两组分切片的单体成分及含量均相同, 分别为对苯二甲酸二甲酯 (PTA) 及乙二醇 (EG); 两组分的相容性好、 能纺制成形良好的并列复合纤维。复合纤维的高黏度PET 组分在复合纤维中形成高取向低结晶的结构成为高收缩组分, 低黏度PET 组分在复合纤维中形成低取向高结晶的结构成为低收缩组分; 两组分的不同收缩率使复合纤维具有较稳定的卷曲性能[1]。 本试验是在高低黏度PET 并列纺丝的基础上对低黏度组分添加PBT 成分进行改性, 以改善高低黏度PET 并列复合纤维的力学性能及卷曲性能。

1 试验

1. 1 原料

半消光高黏度PET 聚酯切片、 半消光低黏度PET 聚酯切片均为上海石油化工股份有限公司生产。高黏度PET 的特性黏度为0. 908 dL/g, 低黏度PET 的特性黏度为0.502 dL/g, 熔点均为257 ℃。

PBT 切片为无锡兴盛新材料有限公司生产,PBT 的特性黏度为0. 998 dL/g, 熔点为225 ℃。

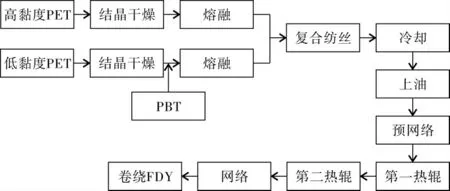

1. 2 纺丝工艺流程

1. 3 设备

苏州帝达化纤设备有限公司的双组分熔融纺丝机; 北京热辊中心的牵伸热辊; 日本帝仁公司的混料设备。

1. 4 纺丝牵伸工艺的选择

本试验研究的目的是运用目前成熟的双组分熔融纺丝设备、 混料设备及纺丝工艺, 制备具有较好力学性能及卷曲性能的并列复合纤维。

PBT 切片经干燥后在低黏度PET 组分的纺丝螺杆的入料口前与低黏度PET 混合, 低黏度PET 与PBT 切片的质量比为85/15。 高黏度PET与低黏度PET 混合体的比例为50/50。

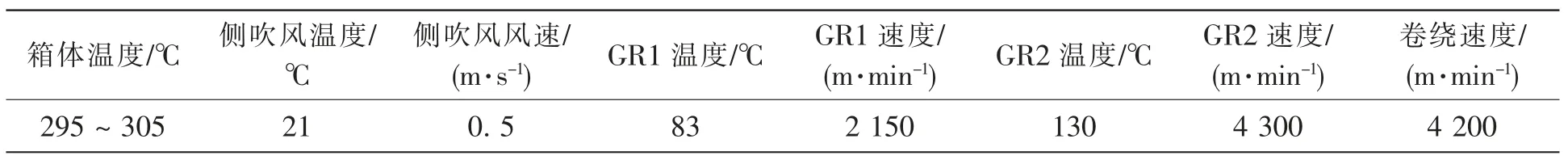

纺丝工艺的选取基本参照高低黏度PET 的纺丝工艺, 现将纺丝工艺参数列于表1 和表2。

表1 共混复合纺丝两组分螺杆温度表

表2 共混复合纺丝 (85 dtex/24 f) 工艺参数表

1. 5 低黏度PET 混料体系的选取

进行复合纺丝加工的混合材料, 需具有适合熔融纺丝的流变性能, 结晶干燥符合常规纺丝的加工条件, 同时纺制的复合纤维的性能能体现出共混体的特点。 根据这一要求, 选择低黏度PET/PBT 共混体, 要求共混体具有良好的结晶性能、 利于纺丝及牵伸的顺利进行, 故要求共混体结晶速度不能过快、 结晶量要适中,所以选取低黏度PET/PBT 的质量比为85/15。

1. 6 测试

(1) 线密度的测试: 在YG086C 型缕纱测长机上测试, 每个试样测试三次计算平均值作为线密度值。

(2) 机械性能测试: 在YG023B - Ш 型单纱强力仪上对断裂强度、 断裂伸长进行测定。

(3) 湿热收缩率测试: 根据国标GB/T6505- 2008 《化学纤维- 长丝热收缩率试验方法》,长丝在100 ℃沸水中处理30 min 后测试。

(4) 卷曲性能测试: 根据国标GB/T6506 -2001 《合成纤维变形丝卷缩性能测试方法》, 对样品丝在不同热处理条件下进行卷缩性能测试。

(5) 结晶度及晶区取向度测试: 利用日本理学D/max - rc 型X 衍射仪按照X 射线衍射法进行测试。

(6) 取向度及声速模量测试: 利用som - п型声速仪按照声速法进行测试共混并列纤维的声速模量及大分子链的取向度。

2 结果及讨论

2. 1 并列复合纤维的物理指标

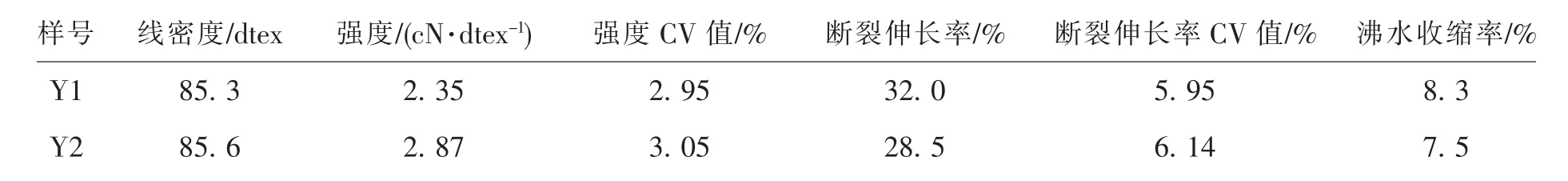

低黏度组分经混料改性的并列复合纤维在纺丝及牵伸定型过程很顺利, 没有出现毛丝、飘丝及断头现象, 说明所选取的高低黏度聚酯、改性PBT 混料配比及复合比例适应复合纺丝加工的工艺要求。 现将纺制的并列复合纤维所测试的物理指标列于表3。 并列复合纤维的取向度、 结晶度及晶区取向度的测量数据见表4。

表3 共混改性并列复合纤维物理指标

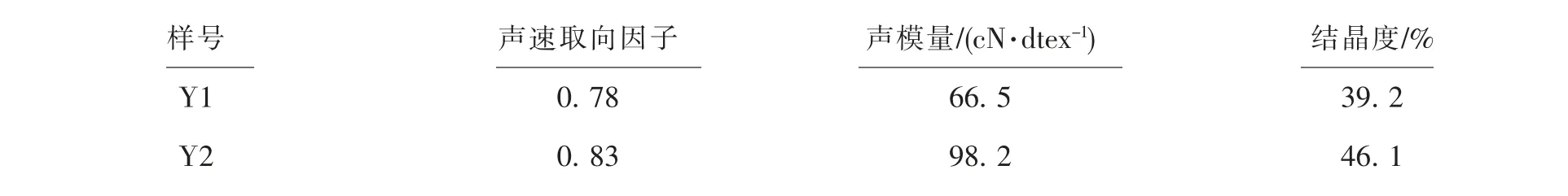

表3、 表4 中Y1 样品为高低黏度PET 并列复合纤维FDY, Y2 为在低黏度PET 组分经PBT改性的并列复合纤维FDY。

表4 并列复合纤维的取向因子及结晶度

2. 1. 1 断裂强度

从表3 的数据可知, 经PBT 改性低黏度PET 的并列复合纤维与不经改性高低黏度PET并列复合纤维相比, 共混改性的高低黏度PET并列复合纤维FDY 的断裂强度有一定程度的提高。 纤维强度受纤维取向度及结晶度的大小影响。 纤维的取向度可由声速法来反映。 从表4的数据可知, 经改性的高低黏度PET 并列复合纤维FDY 与不经改性高低黏度PET 并列复合纤维相比取向更大, 声模量的变化更显著。 这是由于共混改性体加入PBT 组分后低黏度PET 分子之间的作用力降低了, 有利于PET 分子在牵伸时产生有序排列; 同时PBT 分子柔性链较长,在牵伸外力的作用下取向与结晶都较易。 所以经改性的高低黏度PET 并列复合纤维FDY 的取向度及结晶都有所提高, 导致其断裂强度得到提高。

2. 1. 2 断裂伸长

从表3 的数据可知, 经改性的高低黏度PET并列复合纤维FDY 的断裂伸长比不改性的小。这主要原因是经改性后纤维的结晶度变大、 无定形区变小, 纤维的牵伸性能下降所致。

2. 1. 3 模量

纤维的模量是纤维抵抗外力作用的形变能力的反映, 取决于聚合物的分子结构及分子间作用力。 纤维的模量由取向度及结晶度的大小决定。 从表4 的数据可知, 经改性的高低黏度PET 并列复合纤维FDY 的模量及结晶度都比不经改性的复合纤维大。 改性复合纤维的取向度及结晶度更高, 其模量也更高。

2. 1. 4 沸水收缩率

纤维的沸水收缩率是纤维在沸水的作用下有序结构的稳定性的反映, 纤维无定形区越大,其沸水收缩率越大。 从表3 的数据可知, 经改性的高低黏度PET 并列复合纤维FDY 的沸水收缩率比不经改性的复合纤维小, 这是由于经改性的高低黏度PET 并列复合纤维FDY 具有更高的结晶引起。

2. 1. 5 复合纤维的卷曲性能

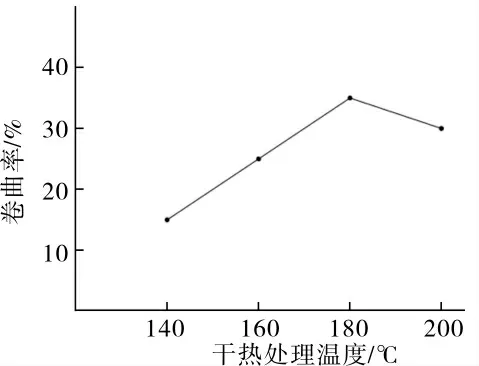

复合纤维的卷曲是纤维的两组分由于各自的取向及结晶的分子结构差异而引起的热收缩率差异所导致的, 复合纤维在一定的受热处理及受力的条件下才会发生卷曲[2]。 当两组分比例为50 ∶50 时, 复合纤维的卷曲性能最好, 如图1。 两个样品在180 ℃的热处理30 min 条件下, 卷曲性能最好, 如图2。 表5 为并列复合纤维的卷曲性能比较。 从表5 的数据可知, 经改性的高低黏度PET 并列复合纤维FDY (Y2) 具有更好卷曲性, 主要因素是在高黏度组分收缩率不变的情况下, 低黏度组分经改性后结晶度更高、 其收缩性变小, 两组分收缩差异变大,导致其卷曲性更好。

图1 复合比例对卷曲指标的影响

图2 热处理温度下纤维的卷曲性能

表5 并列复合纤维的卷曲性

3 结论

通过添加PBT 改性低黏度PET 与高黏度涤纶进行并列复合纺丝的可纺性及复合纤维性能的研究, 得到了本试验条件下共混改性并列复合纺丝性能的一些结论, 现总结如下:

(1) 所选择的改性共混体在并列复合纺丝加工具有良好的可纺性及后加工性能;

(2) 与不经改性的并列复合纤维FDY 相比,共混改性的并列复合纤维的力学性能有一定程度的改善, 纤维的强度及模量都有提高;

(3) 与不经改性的并列复合纤维FDY 相比,共混改性的并列复合纤维的伸长及沸水收缩率略有降低;

(4) 共混改性的并列复合纤维FDY 的结晶度比不经改性的并列复合纤维FDY 有所提高;

(5) 共混改性的并列复合纤维FDY 的卷曲收缩率及卷曲稳定性比不经改性的并列复合纤维FDY 有改善;