好氧发酵过程中臭气产排和原位控制技术研究进展

刘文杰,张 曦,沈玉君,孟海波,赵立欣,王黎明,周海宾,程红胜

(1农业农村部规划设计研究院,北京100125;2农业农村部资源循环利用技术与模式重点实验室,北京100125;3黑龙江八一农垦大学,黑龙江大庆163319)

0 引言

随着社会经济与城市化的快速发展,有机废弃物产量与日俱增。据统计,中国每年畜禽粪污达38亿t[1],秸秆近9亿t[1],蔬菜废弃物达2.69亿t左右[2],生活垃圾处理量达2.15 亿t[3],其中餐厨垃圾占城市生活垃圾的30%~50%,达1亿t左右,污泥产量达4500万t[4]。有机废弃物产量巨大且易腐烂,随意堆放或弃于田间,不仅是巨大的资源浪费,且会造成病原菌传播和臭味气体排放,带来严重的环境污染问题。好氧发酵是有机废弃物减量化、无害化和资源化利用的有效途径,成本低、操作简单并将碳、氮、磷、钾等养分资源化利用,具有较高的经济、环境和社会效益[5-6]。

在微生物参与下,好氧发酵通过矿质化及腐殖化过程将复杂的有机化合物转化为安全、稳定的腐殖质物质。但伴随腐殖化进程,微生物对蛋白质、氨基酸进行脱羧作用和脱氨作用[7],还会产生大量的挥发性无机物(VICs)和有机物(VOCs),其中VICs 中的NH3、H2S和部分VOCs 是好氧发酵主要臭气组分。NH3有强烈的刺激味,嗅阈值为0.0270 mg/m3,好氧发酵过程中NH3排放浓度高达3000 mg/m3,此外,氨挥发也是氮素损失的主要形式,可导致60%以上的氮损失[8-9]。H2S有臭鸡蛋气味,嗅阈值为4.1×10-4mg/m3,好氧发酵过程中排放浓度达300 mg/m3左右[10],浓度较低,但嗅阈值较小,易被闻到,对臭味贡献较大。VOCs 成分复杂,可检测出300多种[11],主要包括芳香烃类、烷烃、烯烃、卤代烃、苯系物、醛类、酮类、含硫有机物、含氮有机物、挥发性脂肪酸等,其中含氮化合物、含硫化合物及短链脂肪酸臭味大、阈值低,对恶臭贡献较大[12]。有效控制好氧发酵过程臭气物质的产生和排放,对降低环境污染、实现有机废弃物资源化利用具有重要意义。

目前,原位控制技术是在好氧发酵过程中,以调控发酵物料组成和发酵条件等为出发点,降低臭气的产生和排放,是臭气减控的有效方法[13]。原位控制技术主要有2 种:一种是调控好氧发酵工艺参数,如含水率、初始pH、翻堆频率、C/N比、粒径等;另一种是在发酵初始物料中添加物理、化学、生物等除臭剂。本研究梳理总结国内外相关研究现状,重点研究分析有机废弃物好氧发酵过程中臭气产排机理、种类、影响因素及工艺参数和除臭剂原位减排和控制技术等研究进展,为好氧发酵过程臭气控制技术提供理论依据。

1 臭气产生机理

在好氧发酵过程中,微生物活性受环境温度、氧气浓度、pH、含水率等因素影响[14-15],蛋白质、氨基酸类物质因微生物活动而进行脱羧作用和脱氨作用[7],产生大量的挥发性物质。NH3主要来自于好氧细菌对有机物的分解,主要通过2个途径产生[16]。

(1)含氮有机物分解。

(2)细胞物质的氧化。

H2S 是在氧气供应不足条件下,厌氧菌对有机物分解不彻底的产物[16],主要通过3个途径产生[17]:

(1)硫酸盐被还原。

(2)半胱氨酸被分解。

(3)甲硫醇、二甲基硫、二甲基二硫醚去甲基化。

VOCs 主要由有机物的不彻底分解产生,成分较为复杂,包括含硫化合物、含氮有机物、挥发性脂肪酸等恶臭物质,还有大部分碳氢化合物、萜烯、酯、醚、醇、醛/酮等不难闻气味,如图1所示。含硫化合物由含硫氨基酸的厌氧降解产生[17],主要有甲硫醇、二甲基二硫醚、二甲基硫醚、二硫化碳等[18];含氮有机物由厌氧条件下氨基酸细菌代谢产生,主要包括胺类,胺类等[19];挥发性脂肪酸由于有机物不完全降解产生,而醇、醛和酮类由碳水化合物经酸化再转化形成[19]。

2 臭气种类和控制标准

2.1 臭气种类

从表1 可以看出,不同原料、相同原料不同条件下,好氧发酵过程产生的VOCs种类差异较大,最低19种,最高达93 种,且最高浓度和主要致臭物质均有所区别,这可能受好氧发酵原料理化性质以及发酵工艺条件的影响。大多原料的主要致臭物质为苯系物和含硫化合物,如甲苯、乙苯、甲硫醚、甲硫醇、二甲二硫醚、二甲基三硫等,此外NH3和H2S 已被认为是臭气重要组成成分[16,20]。因此,好氧发酵过程中应重点检测和控制这些物质的产排情况。

表1 好氧发酵产生的VOCs

2.2 臭气控制标准

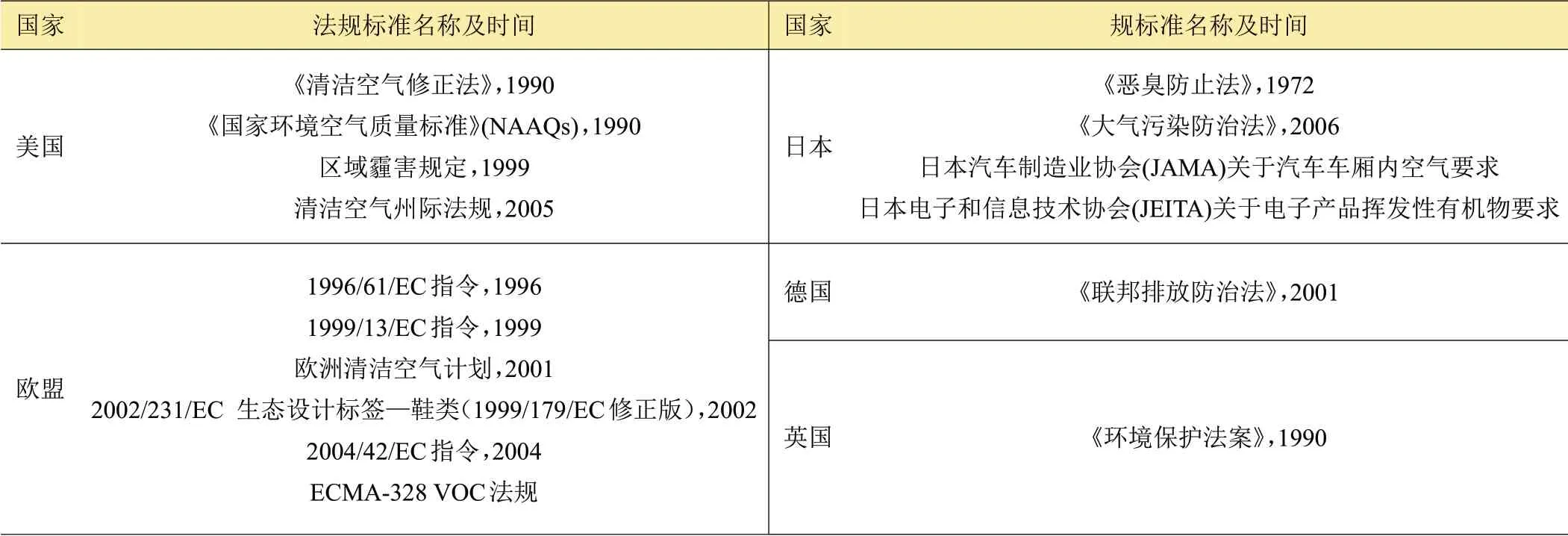

各国家对臭气排放标准和种类均有不同的限制,发达国家臭气治理始于20世纪90年代,已经形成了各自较为完备的控制体系(见表2)。美国实施了清洁空气法案、清洁空气州际法规,提出了187种重点控制的污染物,明确了有毒空气污染物的控制范围、目标和主要污染源类别[31]。欧盟根据VOCs 毒害作用大小,提出了分级控制要求,高毒性VOCs排放不得超过5 mg/m3,中毒性VOCs排放不得超过20 mg/m3,低毒性VOCs排放不得超过100 mg/m3[32]。中国也制定了大气污染物综合排放标准(GB 16297—1996)[33]、恶臭污染物排放标准(GB14554—1993)[34]等相关标准,见表3。但中国只对部分VOCs排放限值进行限定,其中《恶臭污染物排放标准》中关系到有机废弃物好氧发酵产生的VOCs排放限值,仅有苯乙烯、甲硫醇、甲硫醚、二甲二硫醚、三甲胺和二硫化碳6个指标,而总VOCs的排放浓度的限定仅在《合成革与人造革工业污染物排放标准》(GB 21902—2008)[35]中提到。

由于地域差异,恶臭物质嗅阈值存在较大的差异,例如主要恶臭物质NH3、H2S、含硫化合物等,从表4可以看出,H2S、甲硫醇相较于另外几种物质嗅阈值较低,且不同科研工作者对NH3嗅阈值结果差异较大。中国通常引用其他国家的嗅阈值数据作为恶臭物质嗅阈值参考,但国内与国外环境有较大的不同,因此中国应建立自己的恶臭物质嗅阈值参考标准,完善主要恶臭物质的监测和治理体系,使恶臭相关法规、标准更加明确,探究合理、高效的治理技术,更加有效的解决恶臭污染问题。

表2 欧美等发达国家主要VOCs控制法规、标准

表3 国内部分VOCs排放标准

表4 部分典型恶臭物质嗅阈值

3 臭气原位控制技术

3.1 好氧发酵工艺参数优化

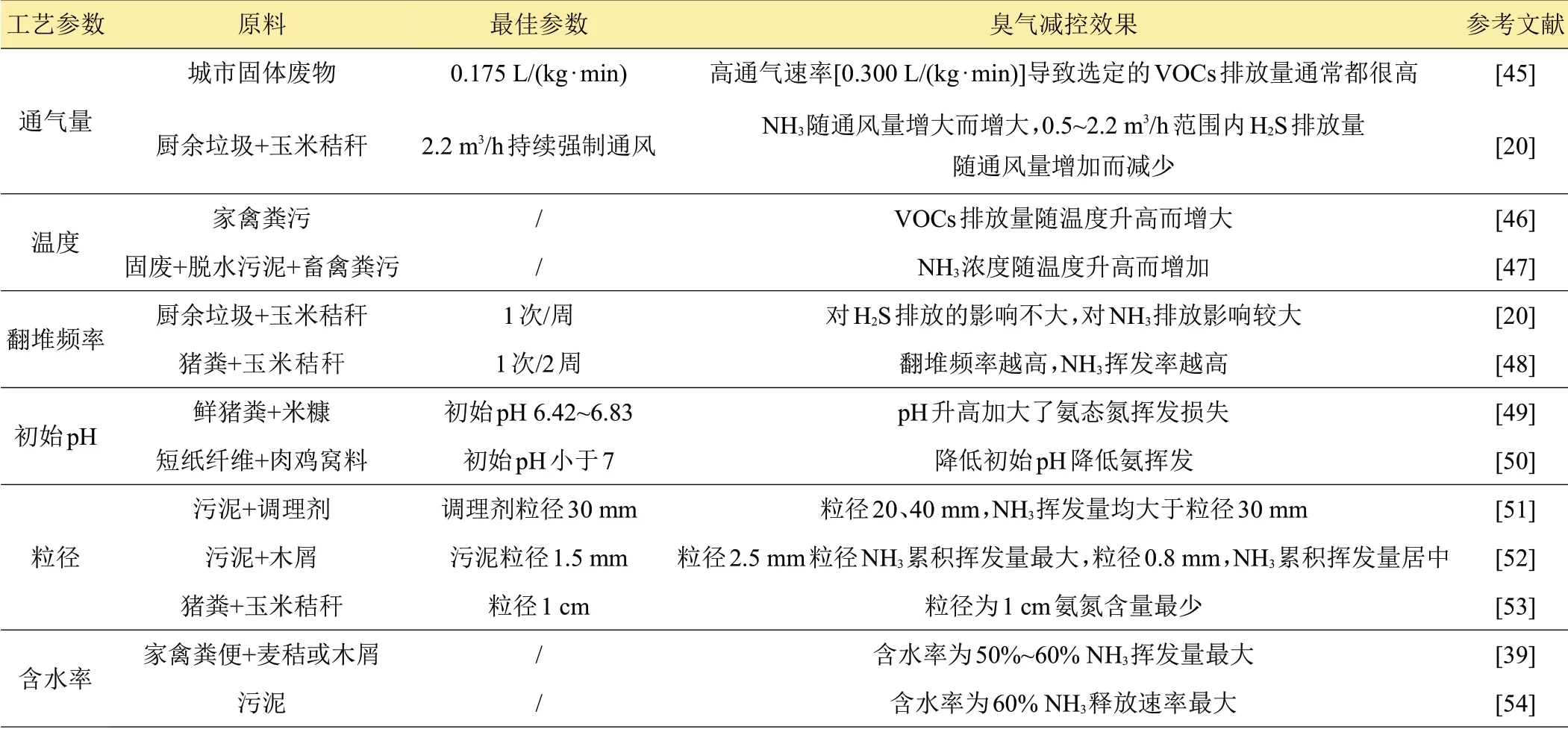

好氧发酵原料粒径、含水率、温度、通风量、pH、翻堆频率等工艺参数会直接或间接的影响发酵物料内部环境,进而影响臭气的产生与排放。粒径大小决定物料孔隙度,与发酵物料内部通风、温度和水分散失有关[39]。通风量过高或过低都会影响恶臭物质的产生,过高会导致NH3排放量大,过低导致厌氧发酵H2S 和甲硫醇排放量较大[40]。Suffet[41]等研究发现,VOCs 主要在好氧发酵的前期产生,前期物料温度较高促进了VOCs 的产生和释放。pH 对微生物环境有较大影响,微生物生长速率和蛋白质降解活性的最适pH 在7~8之间[42]。当pH<6.0时,会抑制微生物活性,pH>6.5时,耐酸菌新陈代谢产生的各类有机酸挥发出恶臭气味[43-44],pH>8.0 时,NH4+开始转化为NH3,产生大量NH3,造成氮素大量损失。不同工艺参数对臭气减控效果如表5所示。

好氧发酵过程是在微生物作用下降解有机废弃物并产生热量、H2O和CO2的过程[55]。微生物的活性与种类直接影响物料分解后产生的臭气种类,而工艺参数与微生物生长与活性有直接或间接的关联,初始含水率在50%~60%之间最有利于微生物分解有机物。优化工艺参数的目的是为好氧发酵微生物提供最适宜环境,以保证物料腐熟和臭气减排。因此,应根据实际工艺条件,适当的控制通风量、粒径和温度,保持初始pH 6~7可有效减少臭气的产生。

3.2 原位除臭添加剂

3.2.1 物理除臭剂 常见的物理除臭剂包括吸附剂、天然材料、有机调理剂等,吸附剂主要为活性炭、竹炭、生物炭和本木泥炭等材料,它们具有表面积大、孔隙多、吸附和交换能力强的特点,可利用分子间的范德华吸引力将恶臭物质吸附,另外本木泥炭呈酸性,可降低pH,以达除臭的目的[56]。天然材料主要是玄武岩、蛭石、沸石、蛭石等黏土矿物质,它们多为硅氧四面体或铝(镁)氧(氢氧)八面体结构,是层状硅酸盐矿物,单元层中由于部分硅被铝、铁等取代而具有多余的负电荷,且比表面积大,有较高的阳离子交换能力能够吸附各种阳离子,如NH4+离子,从而很大程度上减少NH3挥发[57]。有机调理剂主要为木屑、秸秆、米糠、菌渣、锯末、树叶、椰壳等富碳的有机辅料,辅料添加为微生物活动提供有效碳源,并且可调节发酵原料的含水率、C/N 比,增大物料孔隙度,确保有效通风,保证微生物活动所需的含氧量,避免厌氧发酵以减少H2S 和VOCs的产生。目前各类物理除臭剂已被广泛运用到好氧发酵过程中,对臭气减排效果如表6所示。

表5 工艺参数对臭气(NH3、H2S、VOCs)产排的影响

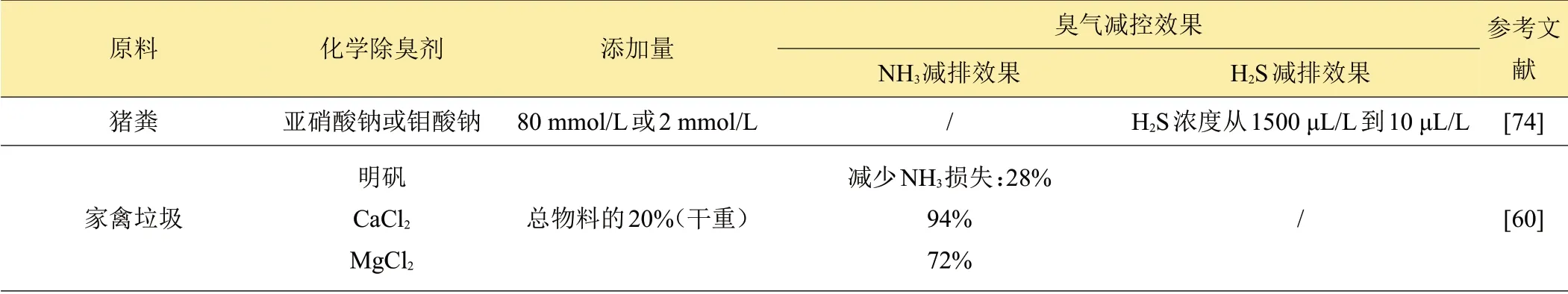

3.2.2 化学除臭剂 化学除臭剂与有臭味的物质发生氧化、还原、中和等反应,从而达到除臭目的[67]。好氧发酵常用的化学除臭剂一般是酸或酸性盐,酸性盐类通常是钙盐、镁盐、磷酸盐、铁盐、铝盐、硫酸盐等无机化合物。不同的化学除臭剂对NH3、H2S减排效果如表7所示。化学除臭剂在好氧发酵除臭中的应用,一方面是由于对氮素的固定作用,例如生成鸟粪石结晶体,减少NH3的排放,使以铵态氮(氨和铵)的形式贮存[68];另一方面酸性物质可降低发酵物料pH值,一定程度上抑制有机物的分解,可减少H2S 的排放,同时降低物料pH可抑制NH4+转化为NH3;另外部分金属阳离子与可结合S2-离子或自身的特殊结构起吸附作用,从而有效减少NH3和H2S 的排放。目前化学除臭剂在NH3和H2S 减排方面应用较多,对H2S 减排机制不明确,且对VOCs 的去除未见报道。因此,今后应更加明确化学除臭剂对H2S 的去除机制和对VOCs 的减排效果,同时选择化学除臭剂应综合考虑臭气减排效果、腐熟度、环境污染、经济成本等方面。

3.2.3 生物除臭剂 生物除臭剂就是指在好氧发酵原料中直接添加除臭菌剂,利用某些微生物在代谢过程中可利用臭气成分,或可抑制产臭的微生物的代谢活动等特点,达到除臭目的[75]。脱臭微生物主要有硝化细菌、亚硝酸菌、反硝化细菌、硫细菌等[76]。对于含硫化合物,当恶臭气体为H2S时,自养型硫氧化菌会在一定条件下将H2S氧化成硫酸根;当恶臭气体为有机硫时,则首先需要异养型微生物将有机硫转化成H2S,然后H2S 再由自养型微生物氧化成硫酸根,反应方程式如下:

含氮的有机物如胺类经氨化作用放出NH3,NH3可被亚硝化细菌氧化为NO2-,再进一步被硝化细菌氧化为NO3-[76],反应方程式如下:

目前比较典型的是日本琉球大学农学系比嘉照夫教授研究的EM 菌剂,此菌是以光合细菌、乳酸菌、酵母菌和放线菌为主的10个属80余个微生物复合而成的一种微生活菌制剂,可除异臭,净水质,清洁空气,改善环境,也可用于发酵分解饲料中的有机物,提供高效代谢营养组分[56]。近年来,中国学者在研究微生物菌剂除臭方面有所成就,但由于分离环境不同所获得的微生物菌类不同,因此除臭微生物的组成成分和除臭效果均不同,如表8所示。

表6 物理除臭剂对臭气(NH3、H2S、VOCs)排放的影响

表7 化学除臭剂对臭气(NH3、H2S)排放的影响

续表7

相对物理、化学除臭剂,生物除臭菌剂获取步骤较繁琐,但除臭效果更好,且不会造成二次污染。研究表明,复合微生物除臭剂的效果要好于单一菌株除臭剂[81,83]。微生物复合除臭剂对发酵物料改良和臭气控制都有较好效果,但是微生物之间存在着协同、竞争、拮抗、捕食等作用,所以仍需进一步研究探究复合微生物菌剂之间的关系[84]。此外,好氧发酵同时加入物理、化学、生物除臭剂对臭气减排有更好的控制效果。胡明勇[73]研究发现,在添加稻草和氯化钙的基础上,再加入微生物菌剂可有效抑制NH3的产生和挥发,且未产生H2S,但目前针对物理、化学、生物除臭剂复合作用的研究较少。

4 结论与展望

NH3、H2S、及含氮化合物、含硫化合物和短链脂肪酸等部分VOCs是好氧发酵产生的主要恶臭物质。原位控制技术通过优化好氧发酵工艺参数和添加原位除臭剂,以减少好氧发酵过程臭气的产排。在实际生产中,发酵工艺参数应根据实际工艺条件,选择适当的通风量、粒径和温度,保持初始pH 6~7,可有效减少臭气的产生。原位除臭添加剂主要包括物理、化学和生物材料三类,各类除臭剂对臭气有不同程度的控制效果,其中木屑、本木泥炭、浮石、CaCl3和多数复合微生物除臭剂对NH3、H2S、总臭气浓度的去除率高达90%左右。目前原位控制在工艺参数和除臭剂的研究主要集中在除臭保氮和减少NH3和H2S排放上,但对VOCs去除机制和效果研究较少。此外,原位复合除臭剂的研发也应是今后研究的重点。

表8 不同环境下分离的微生物菌类的除臭效果