旋转阀的选型设计

杨宝华*

(格律克粉体工程(上海)有限公司)

0 前言

旋转阀也称旋转叶片给料机或星形给料机,是一类用途特殊的阀门,用于散状固体物料或粉粒状物料的输送。旋转阀也是一种定量输送设备,能将上部的物料连续、均匀地输送到下一工艺过程中,其输送量可根据工艺流程的不同要求通过转速进行调节,可调节的范围一般为4~100 m3/h[1]。

旋转阀常用于给料系统、气力输送系统、计量系统及计量输送系统等,其特点是构造简单、安装净高低、占地少、造价便宜,适合安装在输送管道上或料仓出口。同时旋转阀还具备锁气功能,能对燃烧和爆炸起隔离作用,因而其在化工、食品、材料等行业得到了广泛应用。

1 旋转阀的工作原理与使用条件

1.1 旋转阀的工作原理

旋转阀的星形轮由带有径向叶片的轴构成,轴的两端由轴承支撑,在旋转过程中2 个叶片与外壳之间的区域即为运料空间。当物料下落到旋转阀星形轮的2 个叶片中间时,电机带动星形轮将叶片中的物料旋转到下面,物料下落并由风送空气或氮气经风送管线送至料仓。

1.2 旋转阀的类型与使用条件

根据系统中输送气体的工作压力,旋转阀转子的端部密封和轴密封能够满足的压差及工作温度,旋转阀可分为低压密封、中压密封和高压密封3 类,具体可见表1[2]。

表1 旋转阀的分类

旋转阀的操作参数包括工作压力、工作温度、输送能力等,详细使用条件可见表2。

表2 旋转阀的使用条件

2 旋转阀的结构

2.1 主机结构

旋转阀主机主要由阀体、转子、端盖、轴、轴承、支架、密封件及附件等部件组成,详见图1。

图1 旋转阀主机结构

2.2 整机结构及主要附件

旋转阀整机主要由主机、减速机、电动机、调节部分及固定部分等组成,主要附件包括插板阀、抽气室、混合器、排气管和支架等。

2.3 转子结构

旋转阀转子的基本类型有2 种:端板和无端板。转子的料槽结构也可分为2 种:深槽型和浅槽型。深槽型转子具有较大的容积,适合处理能自由流动的物料;浅槽型转子具有较小的容积,适合处理黏性较大的物料。输送磨琢性物料时,旋转阀应使用可更换尖端的叶片,从而延长转子的寿命。图2 为不同型式转子示意图。

图2 旋转阀的转子型式

2.4 密封型式

低压密封型旋转阀的转子一般采用开式结构,转子与端盖之间采用间隙密封形式,轴密封结构一般采用填料式。而中压和高压密封型旋转阀的转子一般采用闭式结构,转子和端盖之间采用密封件密封,轴密封一般采用密封件或填料式密封。

旋转阀的轴密封结构要求很高。旋转阀转子两端各有2 道密封圈, 设备正常工作时, 腔体内充入略高于输送压力的气体,确保粉尘不会进入转子端部。若粉尘进入密封件内, 一方面会增加密封件与轴之间的摩擦, 加快密封件与轴的磨损,使密封件与轴在短期内失去密封作用;另一方面大量粉尘进入转子端部后, 会导致转子卡死,电机电流过大而跳闸停机。

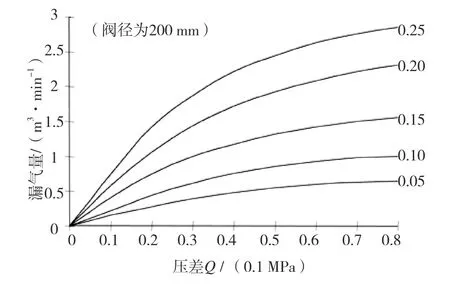

3 旋转阀的漏气量

3.1 旋转阀漏气的产生

旋转阀漏气途径主要有2 个:(1)从转子与阀体之间的轴向间隙和径向间隙泄漏,这个间隙是由适用的工况介质粒度、介质温度等因素决定的,对于特定的工况,其间隙要求是一定的,这也是阀门漏气的主要因素;(2)转子在旋转过程中,叶片与阀体之间的容积会造成气体泄漏,即叶片携带漏气。

旋转阀漏气会强烈干扰或影响其输送性能,阻碍物料流动,降低物料密度,从而降低给料能力。粗糙物料会增大阀壁的磨损程度,仓泵出口的旋转阀磨损是密相气力输送常见问题之一[3],磨损会增大设备维护工作量,增加操作运行成本,同时也增大了粉尘的爆炸风险。

3.2 影响旋转阀漏气量的主要因素

(1)转子转速和转子直径

旋转阀是依靠转子与阀体内腔之间的容积来输送物料的,物料在阀体内从上到下运动,向下旋转的半边转子叶片与阀体之间的容积充满物料,从而实现物料输送的目的,向上旋转的半边转子叶片与阀体之间的容积则把下方的气体带到了上方,转子转速越快,带到上方的气体也就越多。气体的泄漏量与转子直径和转子轴向长度有直接关系。转子直径越大,转子与阀体之间的容积就越大,转子在旋转过程中带到上方的气体量就越多,转子的直径和转子轴向长度越大,转子与阀体之间的轴向间隙和径向间隙也就越大,在特定转速和特定压差条件下,气体的泄漏量也就越多。

(2)工作压差

2 种气体泄漏途径中的泄漏量都与旋转阀两端的压差有关,压差越大,气体的泄漏量也越大。

3.3 减少旋转阀漏气的方法

(1)当输送空气或氮气经过旋转阀时都会产生泄漏,紧靠壳体的每个转子叶片均按压力梯度方向产生压降,因此增加转子的叶片数目可以减少泄漏量。图3 所示为通过试验得到的同一型号旋转阀不同叶片数量时的漏气量。从图3 可以看出,当压差一定时,漏气量随叶片数目增加而减少。但在处理给定物料时,转子上可装设的叶片数目是有限制的,这种限制在很大程度上与物料本身有关。叶片数目增加,必然会使料槽的夹角减小,对某些物料来说则会妨碍其排料。因此工业上常用的旋转阀转子叶片数一般为6~10 片。

(2)叶片与壳体之间的转动间隙会对旋转阀的性能产生较大影响,因此要缩小间隙,使泄漏对其给料能力的影响程度达到最小。图4 所示为通过试验得到的同一型号旋转阀不同间隙时的漏气量。从图4 可以看出,当压差一定时,随着间隙增大其漏气量也增大。一台新的旋转阀间隙大约为0.075~0.150 mm。如果要求更小的间隙,将会大大增加其制造成本。

图3 不同叶片数目的漏气量

图4 不同间隙的漏气量

(3)解决空气泄漏问题的方法还包括排除泄漏空气的各种措施,如安装平衡气管等,但应以不妨碍料槽的装料为前提。由于排出的空气含有夹带的物料,因此可将其直接返回到供料仓或送至分离过滤装置。

漏气量是旋转阀选型的重要参数,在选型设计时要结合物料特性和使用工况合理选择旋转阀的型号和可承受的漏气量,如用户有特殊要求,则应进行模拟工况的漏气量试验。

4 旋转阀的设计与选型

4.1 旋转阀的选型计算

旋转阀的主要性能参数包括输送能力、漏气量、整机效率、适用介质、适用压力和适用温度等。其中输送能力和漏气量是主要设计参数,漏气量可参考厂家提供的漏气量表或模拟工况的试验数值,也可以通过理论计算,如通过《运输机械选型设计手册》[4]中的计算公式计算得到。

假设转子的料槽被物料完全充满,则旋转阀的给料量可根据下式计算:

式中:Q0——旋转阀的给料能力,t/h;

ρ——物料的堆密度,t/m3;

V0—— 1 个料槽的容积,m3;

n——转子转速,r/min;

N ——转子上料槽的个数。

由于旋转阀输送过程中不可能完全填满,其选型设计还应考虑填充系数(或整机效率),正压输送的填充系数为70%~85%,负压输送的填充系数则为75%~90%,因此旋转阀的实际给料能力可根据下式计算:

式中:φ——填充系数。

旋转阀的给料能力与物料的性质、转子转速、转子与壳体的间隙以及系统压力等因素有关。但对于1台已知的旋转阀来说,若给定物料与工况,其给料能力只与转子转速有关。转子的最佳转速是根据转子外径的线速度来衡量的,但旋转阀的给料量并不随转速的增加而线性增加。一般情况下, 转子外径的转速为15~30 r/min。 转子外径较小时, 转子的转速会高一些, 为25 r/min 左右;转子外径较大时, 转子的转速则可以低一些。为了实现工艺物料的定量输送,可通过配置无级变速器或变频电机来调速。结合式(1)和式(2),旋转阀的转速可根据下式计算:

因此,旋转阀的设计选型步骤如下:(1)获取物料特性(如物料名,堆积密度,流动性等参数)和输送能力要求;(2)从旋转阀型号中初选尺寸和规格;(3)根据物料特性、输送方式及输送压力,确定填充系数;(4)试算转速;(5)核算给料能力。

如某客户需要1 台旋转阀安装在正压密相输送的仓泵出料口,物料的流动性较好,物料的堆积密度为0.6 t/m3,要求输送量为4 t/h。某系列旋转阀的规格和输送能力如表3 所示,其物料输送能力即为其额定转速(20 r/min)时的输送能力。

表3 不同规格旋转阀的输送能力

由于物料流动性较好,正压密相输送,因此选取填充系数为0.8。

1)初步选型BSM200,试算转速n=4/0.6×0.35×0.8=23>20,超过额定转速,不适用;

2)再 选 择BSM250,试 算 转 速n=4/0.6×0.68×0.8=12>20,该型号阀门适用;

3)进一步核算额定转速时BSM250 阀门的给料能力:Q=0.6×0.68×20×0.8=6.5 t/h,输送能力达到要求,因此选定BSM250 为实际使用型号。

4.2 旋转阀与接料器的配置

接料器是旋转阀与输送管道连接的一种部件,其常用形式包括以下几种。

(1)直落式接料器

直落式接料器是最常用的一种简单形式接料器,主要用于流动性较好的粉状物料。

(2)文丘里式接料器

根据文丘里管原理,文丘里式接料器在进料处管道的截面积缩小,使喷出的压缩空气速度增大,从而降低气束周围压力,吸引旋转阀送出的物料连同喷射空气一起喷入输送管道,因旋转阀出口处压力降低,减少了旋转阀空气的泄漏量。

(3)偏置式接料器

偏置式接料器主要用来处理粒状及球状物料,可以避免物料被剪切,通过控制其进入的物料量,来确保转子的斜槽不会被充满,在转子叶片与壳体间隙之间卡物料的可能就可消除。

(4)空气冲击式接料器

空气冲击式接料器利用压缩空气喷吹旋转阀的下料叶片,使物料受到空气的冲击而落下,这是为处理流动性较差、有黏滞性的物料而设计的。

此外还有密封外壳式和吹扫式接料器,在此不再赘述。当物料特性和旋转阀使用工况不同时,应选择不同的接料器进行设计。另外,在旋转阀运行过程中,要确保物料中的粉尘不能进入到轴密封件内,轴密封内应设有平衡气连接管,平衡气压力与输送气压力相同,平衡气的输气量应大于旋转阀的耗气量。

4.3 控制方式及其他要求

当用户有要求时,旋转阀应设有零速检测保护装置,当转子转速低于某一设定值时,应有信号反馈到中心控制室,并与旋转阀前段工艺流程中的供料设备或阀门联锁。旋转阀叶片刮壁的原因主要包括叶片过载(压力过高或物料堵塞)、轴承失效、不正确的安装或组装、维护不善、设备温度过高等,因此旋转阀应设置刮壁报警装置。有防爆性能要求的旋转阀,应满足使用工况的相关要求。

5 结论

旋转阀的选型设计,需结合阀门的结构和漏气量进行综合考虑,在确定物料和工况以后,先判断旋转阀的选用类型及可承受的漏气量,再根据选型设计步骤进行试算和核算,其步骤如下:(1)获取工艺资料、物料特性及应用工况;(2)初选旋转阀型号和尺寸;(3)根据物料特性和输送方式确定填充系数;(4)试算阀门转速,并核算其给料能力。