DTC合成气甲烷化催化剂的工业化应用

余铭程

(大唐国际化工技术研究院有限公司,北京 100060)

在全球能源危机和环保需求的促进下,煤炭的洁净高效利用得到关注。煤制天然气是以煤炭为原料,经煤气化制合成气、合成气经甲烷化制天然气的过程。适度发展煤制天然气产业对保障我国能源安全、促进煤炭清洁高效利用和打赢蓝天保卫战具有重要意义[1-2]。我国确立了煤制天然气作为能源安全战略技术储备和产能储备的地位[3]。合成气甲烷化是煤制天然气的关键步骤,包括合成气甲烷化催化剂和工艺[4]。截至2018年底,我国已规划布局了多个煤制天然气示范项目,其中建成投产4个,产能51×108m3·a-1,2018年产量约30×108m3。总体而言,我国煤制天然气产业示范总体居世界领先水平,但已建成投产的示范项目在合成气甲烷化催化剂和工艺包等方面均依赖进口,国内自主甲烷化催化剂和工艺尚未实现大型工业化应用[2]。

作为合成气甲烷化工艺体系的核心,新型高效甲烷化催化剂的开发仍是煤制天然气领域的难点和热点[5]。国内对合成气甲烷化催化剂工业应用研究方面大多处于小试或中试阶段,尚未实现工业化应用。中国科学院大连化学物理研究所、西南化工研究院开展了煤气化工业气源条件下的合成气甲烷化侧线或中试研究,催化剂实现了高温条件下长时间稳定运行。中石化联合南化集团研究院、上海石油化工研究院和宁波工程公司开展了煤制天然气工艺的小试、模试和中试研究,但未见催化剂应用效果的详细报道。其他如神华集团有限责任公司、天津大学等单位合成气甲烷化催化剂仍处于小试研究阶段。大唐煤化工有两个国家煤制天然气示范项目,通过对内蒙古大唐国际克什克腾煤制天然气有限责任公司煤制天然气装置的工业化运行,积累了大量经验,并开发了具有自主知识产权的甲烷化催化剂[6]。

2018年8月,内蒙古大唐国际克什克腾煤制天然气有限责任公司首次成功装填大唐国际化工技术研究院有限公司自主开发的合成气甲烷化催化剂进行工业化应用,获得成功。本文介绍其合成气甲烷化催化剂的基本性质与特点,详细介绍工业化应用情况,并与同类型进口催化剂进行对比。

1 煤制天然气装置

内蒙古大唐国际克什克腾煤制天然气有限责任公司是第一个国家发改委批复的煤制天然气国家示范工程项目,规模为40×108m3·a-1天然气,分三期建设,一期于2012年7月打通全部工艺流程,产出合格天然气,并入北京燃气管网。

总技术路线为:采用碎煤加压气化技术产出有效合成气,合成气经变换、净化后进入甲烷化合成装置,合成出甲烷含量高达95%以上的天然气。其核心工艺为英国戴维合成气完全甲烷化技术(见图1),配套进口合成气甲烷化催化剂。

图1 戴维甲烷化工艺流程Figure 1 Davy process for syngas methanation

2 合成气甲烷化催化剂

大唐国际化工技术研究院有限公司自2007年起开始合成气甲烷化催化剂的开发,2010年获国家“863”计划重点项目支持,从实验室小试、中试放大到工业放大生产,完成了甲烷化催化剂制备技术的开发工作,催化剂各项性能均达到或超过进口催化剂水平,开发出具有自主知识产权的合成气甲烷化技术。催化剂牌号为DTC系列,2014年通过石化联合会组织的科技成果鉴定,达到了“国际先进水平”,完全具备了工业化应用的条件。

2.1 基本性质

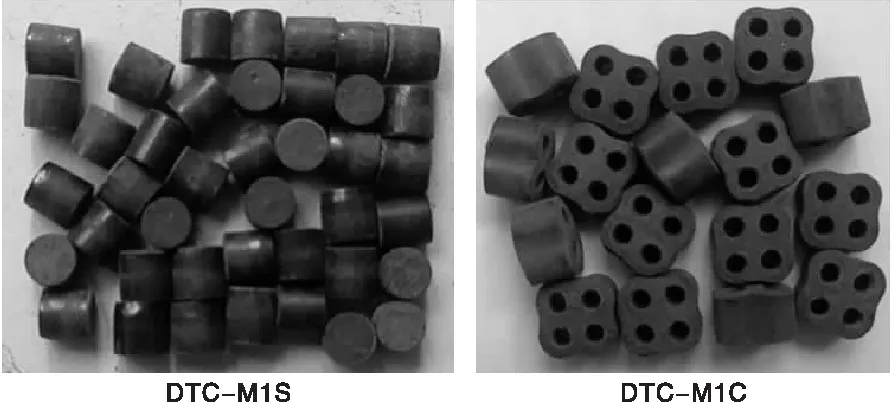

DTC合成气甲烷化催化剂有两个型号(图2),分别为DTC-M1S(圆柱型,规格φ3.4 mm×3.5 mm)和DTC-M1C[四孔异型,规格φ9 mm×5.8 mm×(φ2~4) mm]。

图2 DTC合成气甲烷化催化剂产品外观形貌Figure 2 Appearance of DTC syngas methanation catalyst

2.2 技术特点

(CLC number1)DTC合成气甲烷化催化剂组成为La2O3-ZrO2-Ni/Al2O3,具有优异的活性、稳定性、选择性。通过掺杂稀土元素和过渡金属元素可有效提高其抗水热稳定性[2],且未添加铬元素更加环保安全。

(2)DTC合成气甲烷化催化剂具有较高强度,为工业装置长周期稳定运行提供保障。DTC-M1S合成气甲烷化催化剂抗压强度≥200 N,DTC-M1C合成气甲烷化催化剂抗压强度≥140 N,分别高于进口合成气甲烷化催化剂圆柱型(≥160 N)和四孔异型(≥110 N)。

(3)DTC合成气甲烷化催化剂小尺寸反应效率高。在保证催化剂高强度前提下减小催化剂尺寸,大大减小了催化剂内部温度梯度和内扩散阻力,反应效率提高。

(4)DTC合成气甲烷化催化剂为预还原态,无需建设氧化态催化剂还原需配套的PSA系统,降低了装置投资;同时节约氧化态催化剂长时间的还原过程,显著缩短甲烷化装置开停车时间,经济效益显著提高。

3 工业化应用

3.1 催化剂装填

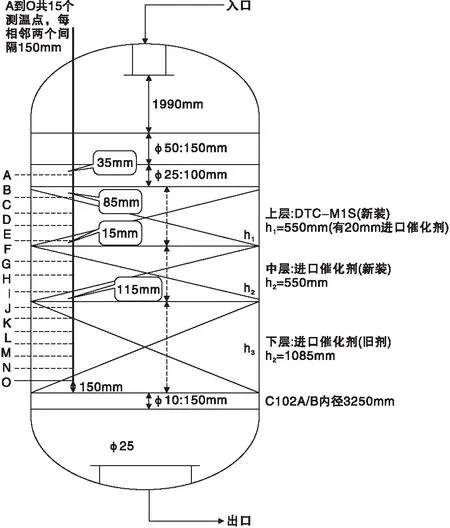

2018年8月27日,DTC-M1S合成气甲烷化催化剂在内蒙古大唐国际克什克腾煤制天然气有限责任公司甲烷化工业装置第一甲烷化反应器(C102A/B)上首次装填,装填量11.5 t,装填高度530 mm,对应位置为热电偶A~E点,装填情况如图3所示。

3.2 催化剂整体运行情况

2018年9月5日,甲烷化装置一次开车成功。DTC-M1S合成气甲烷化催化剂在装置上累计运行313天,最高负荷107.64%,平均负荷高于90%,产品合格率100%,完全满足装置使用要求,各项性能指标优于进口同类型催化剂。

图3 DTC-M1S合成气甲烷化催化剂装填示意图Figure 3 DTC-M1S syngas methanation catalyst loading diagram

3.3 催化剂活性

通过比对不同负荷下DTC-M1S和进口合成气甲烷化催化剂床层温度分布(图4)可以看出,随着负荷提高(即使产品气负荷超过100%),工艺气经过DTC-M1S合成气甲烷化催化剂床层很快到达反应平衡,反应平衡点(即催化剂床层热点)一直保持在热电偶C点(即催化剂床层10.8%位置处);而相同条件下,进口合成气甲烷化催化剂在负荷高于80%时热点下移至热电偶D点(即催化剂床层17.6%位置处)。表明DTC-M1S合成气甲烷化催化剂与戴维甲烷化工艺高度匹配,且在相同工况条件下,DTC-M1S合成气甲烷化催化剂催化活性好。

图4 不同负荷下催化剂床层温度分布Figure 4 Temperature distributions of catalyst bed under different loads

3.4 催化剂床层压降

第一甲烷化反应器C102A/B床层压降情况如图5所示。由图5可以看出,进口合成气甲烷化催化剂运行4个月后催化剂床层压降明显上涨,平均上涨速率为0.50 kPa·d-1,而DTC-M1S合成气甲烷化催化剂运行4个月后催化剂床层压降开始上涨,平均上涨速率为0.28 kPa·d-1,表明抗破碎粉化能力更强。

图5 催化剂床层压降变化情况Figure 5 Pressure drop of catalyst bed

3.5 催化剂预期寿命

在相同运行周期,对比DTC-M1S与进口合成气甲烷化催化剂的热点下移情况,结果如图6所示。DTC-M1S合成气甲烷化催化剂自2018年9月6日开始投产运行,开车初期催化剂床层B点对反应贡献最大,但催化剂床层热点在C点;到2019年1月15日,催化剂床层热点由C点下移至D点,截至2019年7月15日装置停车大修,催化剂床层D点仍为热点,即床层整体下移高度为300 mm(由B点到D点),表明DTC-M1S合成气甲烷化催化剂活性良好。在相同运行周期,截取进口合成气甲烷化催化剂在甲烷化反应器C102A/B内2017年6月10日至2018年4月10日的运行数据进行对比分析,发现10个月的运行时间进口合成气甲烷化催化剂热点从F点下降至I点,下移600 mm,比DTC-M1S合成气甲烷化催化剂热点多下移300 mm。

图6 催化剂床层温度分布随运行时间变化情况Figure 6 Temperature distributions of catalyst bed

3.6 产品气质量

DTC-M1S合成气甲烷化催化剂连续维持稳定高负荷运行313天,最高运行负荷107.64%,平均负荷高于90%,产品气分析结果如表1所示。由表1可以看出,合成气甲烷化催化剂实现国产化替代后,产品气一直保持稳定,满足质量要求(CH4体积分数>94.0%,H2体积分数<3.0%,CO2体积分数<1.0%,CO体积分数<0.01%),产品合格率100%,满足工业装置生产需要。

表1 产品气分析结果

4 结 论

大唐国际化工技术研究院有限公司自主研发的DTC合成气甲烷化催化剂已成功实现工业化运行,并取得较好的成果。DTC合成气甲烷化催化剂连续维持稳定高负荷运行313天,最高运行负荷107.64%,平均负荷高于90%,产品合格率100%,完全满足工业装置使用要求。与进口催化剂相比,DTC-M1S催化剂表现出更好的催化活性、更低的催化剂床层压降上涨速率和更慢的催化剂床层热点下移速率。DTC合成气甲烷化催化剂首次工业化运行取得成功,打破了进口合成气甲烷化催化剂在国内煤制天然气项目的垄断,有利于降低合成气甲烷化催化剂采购成本,提高煤制天然气项目的经济效益。