乙炔氢氯化反应用无汞催化剂的制备及优化

周毅博,吴广文,王 波,祝 航,李 灿,张方方

(武汉工程大学化工与制药学院,湖北省新型反应器与绿色化工重点实验室,湖北 武汉 430073)

聚氯乙烯曾是世界上产量最大的通用塑料,在建筑行业、包装、电气和服装行业中具有广泛的应用[1]。基于我国少油、少气和多煤的能源结构,当前我国氯乙烯产能的70%通过电石法工艺生产[2]。汞催化剂是我国生产氯乙烯唯一大规模工业化应用的催化剂,然而汞有剧毒,极易升华,造成催化剂失活。近年来,汞催化剂对人类健康的影响和对环境的严重污染引发了国家相关部门的高度重视,并提出了淘汰汞催化剂总体规划时间表,即2010~2015年为低汞化阶段,2015~2020年为固汞化阶段,2021~2030年为无汞化阶段[3]。因此,开发电石乙炔法无汞催化剂迫在眉睫。

国内外很多学者对无汞催化剂进行了研究,Hutchings J G[4]对不同金属氯化物制得的催化剂催化活性和元素自身的标准电极电势进行了研究,得出金属氯化物对乙炔氢氯化反应的催化活性规律,即随着金属标准电极电势升高,金属氯化物乙炔氢氯化活性越来越高;并以HAuCl4为前驱体制备Au/C催化剂,其初始活性高于汞催化剂,但是稳定性变差。Huang C等[5]制备出TiO2-AuCl3/AC催化剂,与传统AuCl3/AC催化剂相比稳定性更好。Au3+的电子密度由于TiO2和Au3+中心之间的相互作用而增加,增强了氯化氢反应物的吸附。李武斌等[6]在以AuCl3为主催化组分的催化剂中加入助剂BiCl3,制得AuCl3-BiCl3/C催化剂,发现助剂BiCl3的加入可以提高乙炔转化率。Wang S等[7]研究发现,Cu2+的加入显著提高了Au3+的稳定性,制备的AuCl3-CuCl2/AC催化剂运行200 h还未失活。Du Y等[8]对Au-Cu/C催化剂进行了深入研究,发现Au和Cu原子之间的电子相互作用提高了Au与Cu的还原活化能。

本文着重研究多组分Au基催化剂,以AuCl3与CuCl为活性组分,添加助剂氯化锡、氯化铋和氯化铈等制备多组分催化剂,并在空速90 h-1评价其催化性能,比较不同温度、不同进料比条件下的催化性能,以制备活性高、稳定性好、适合工业化生产的环保型无汞催化剂。

1 实验部分

1.1 实验原料与助剂

乙炔(纯度≥99.9%)、氯化氢(纯度≥99.9%)、煤质活性炭、氯金酸(AuCl3·HCl·4H2O),宝鸡图南新材料科技有限公司;氯化亚铜,天津市福晨化学试剂厂;四氯化锡(SnCl4·5H2O)、氯化铋(BCl3)、氯化铈(CeCl3·7H2O),阿拉丁试剂;浓盐酸,信阳市化学厂。

1.2 催化剂制备

以大比表面积、孔容和孔径的煤质活性炭,采用分步浸渍法制备催化剂。

活性炭预处理:使用大量蒸馏水清洗活性炭,除去活性炭表面及孔道内的灰分,然后放入鼓风干燥箱在(110~130) ℃烘至恒重。

催化剂制备:采用分步浸渍法。第一步:取50 g预处理的活性炭抽真空60 min,再称取适量氯化亚铜固体,溶于一定体积的(6~7) mol·L-1盐酸溶液中,加热至50 ℃搅拌溶解配制成浸渍液。将浸渍液采用等体积浸渍法负载到活性炭上,转移至旋转蒸发器60 ℃旋转蒸发8 h,放入烘箱120 ℃烘干至恒重备用,标记为样品1。

第二步:将样品1抽真空60 min,再分别称取适量氯金酸固体,氯金酸与四氯化锡固体,氯金酸、四氯化锡与氯化铋固体,氯金酸、四氯化锡、氯化铋与氯化铈固体,分别溶于一定体积的(2~3) mol·L-1盐酸溶液中,搅拌溶解配制成浸渍液,将浸渍液采用等体积浸渍法负载到样品1上,转移至旋转蒸发器上60 ℃旋转蒸发8 h,放入烘箱120 ℃烘干至恒重,制得AuCl3-CuCl/C、AuCl3-CuCl-SnCl4/C、AuCl3-CuCl-SnCl4-BiCl3/C、AuCl3-CuCl-SnCl4-BiCl3-CeCl3/C系列无汞催化剂。

1.3 催化剂催化活性评价

在固定床反应器中评价催化剂催化活性,量取60 mL催化剂与一定量的石英砂一起分3段装填到内径为20 mm的固定床反应器中,反应前先通入氯化氢气体活化(40~120) min,氯化氢气体和乙炔气体经过硅胶干燥管干燥后进入预混装置,产物气体经过氢氧化钠溶液除去残余的氯化氢气体后,再经过硅胶干管干燥除水,最后通入气相色谱进行分析。

采用GC-9790型色谱仪分析产物的组成,GDX-301填充柱,FID检测器,柱温150 ℃,检测器温度120 ℃,分析成分为乙炔、氯乙烯和二氯乙烷。并采用外标法测量计算各组分物质的量分数。基线平稳后,每隔20 min查看一次乙炔转化率和氯乙烯选择性[9]。

2 结果与讨论

2.1 组分的确定

2.1.1 不同组分对催化活性的影响

考察添加不同组分对催化活性的影响,以AuCl3和CuCl为主要活性组分,添加辅助活性组分及助剂制备系列催化剂,在相同进料比V(HCl)∶V(C2H2)=1.05、反应温度140 ℃、空速90 h-1条件下考察其催化性能,结果如表1所示。

表1 添加不同组分对Au-Cu(Ⅰ)/C催化剂催化性能的影响

由表1可以看出,加入助剂SnCl4,催化剂催化活性提高,再引入助剂BiCl3,活性继续增大,引入稀土元素铈之后,乙炔转化率无太大改变,氯乙烯选择性有些许提高[10]。

2.1.2 催化剂组分的正交法优化

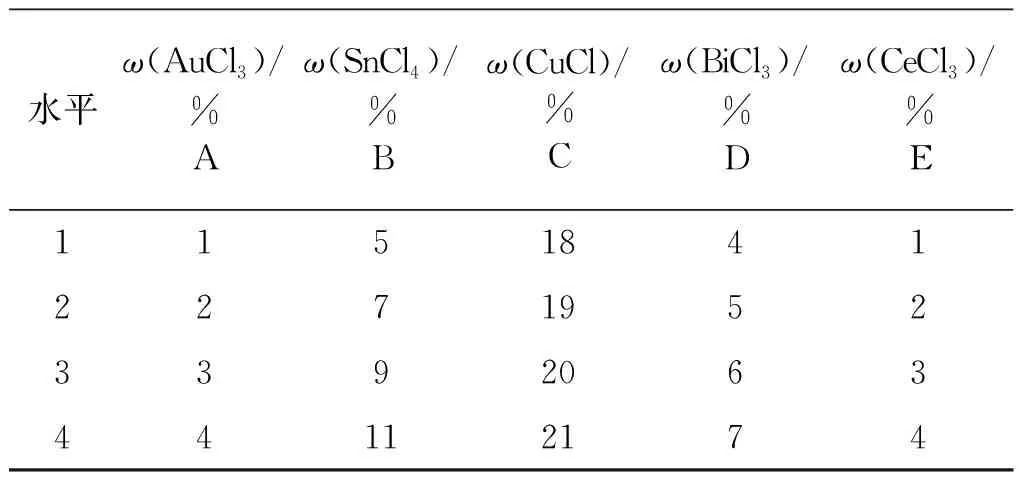

通过正交法对多组分催化剂进行优化,选择5个相关因素AuCl3(A)、SnCl4(B)、CuCl(C)、BiCl3(D)、CeCl3(E),每个因素取4个水平,分别用A1A2A3A4、B1B2B3B4、C1C2C3C4、D1D2D3D4表示,结果如表2和表3所示。

表2 L16(45)正交因素水平表

表3 正交实验结果与极差分析

由表3可知,质量分数2%AuCl3/9%SnCl4/21%CuCl/4%BiCl3/2%CeCl3催化剂上乙炔转化率达到90.8%,氯乙烯选择性为99.6%,并且稳定性较好,各因素对催化剂性能的影响依次为AuCl3>CuCl>SnCl4>BiCl3>CeCl3。

2.1.3 正交法优化后多组分催化剂催化性能

在进料比V(HCl)∶V(C2H2)=1.05、反应温度140 ℃、空速90 h-1和活化时间80 min条件下,考察AuCl3- CuCl-SnCl4-BiCl3-CeCl3/C催化剂在12 h的催化性能,结果如图1所示。

图1 AuCl3-CuCl-SnCl4-BiCl3-CeCl3/C催化剂催化性能Figure 1 Catalytic performance of AuCl3-CuCl-SnCl4-BiCl3-CeCl3/C catalyst

由图1可以看出,优化后的催化剂在12 h内乙炔转化率稳定保持约90.8%,氯乙烯选择性稳定保持约99.6%,催化活性没有下降,稳定性良好,且催化剂的初始活性接近低汞催化剂。

2.2 工艺条件

2.2.1 反应温度

在进料比V(HCl)∶V(C2H2)=1.05、活化时间60 min条件下,考察反应温度对AuCl3-CuCl-SnCl4-BiCl3-CeCl3/C催化剂催化乙炔氢氯化反应性能的影响,结果如表4所示。由表4可以看出,反应温度低于140 ℃时,催化剂催化活性随着反应温度升高而增加;反应温度高于140 ℃时,继续升高反应温度,催化剂催化活性呈下降趋势,这是因为当温度较低时,催化剂无法形成有效的催化中间体,无法正常催化反应的进行,而过高的温度会导致活性组分的挥发,从而使催化剂催化活性降低。温度过高的同时副产物增加,氯乙烯选择性降低。因此,实验选择在反应温度140 ℃进行。

表4 不同反应温度下

2.2.2 进料比

在反应温度140 ℃、活化时间60 min条件下,考察进料比对AuCl3-CuCl-SnCl4-BiCl3-CeCl3/C催化剂催化乙炔氢氯化反应性能的影响,结果如表5所示。

表5 不同进料比下AuCl3-CuCl-SnCl4-BiCl3-CeCl3/C催化剂催化性能

由表5可以看出,当V(HCl)∶V(C2H2)<1.05时,催化剂催化性能单调递增。当V(HCl)∶V(C2H2)<1.0时,催化剂催化活性和氯乙烯选择性均较低,这是因为当乙炔过量时,乙炔的还原性破坏了催化剂的活性成分,使催化剂中毒,从而导致催化剂催化活性下降,同时过量的乙炔也会自身发生自聚、裂解等反应,使副产物增多,氯乙烯选择性降低。当V(HCl)∶V(C2H2)>1.05时,催化剂催化活性趋于稳定,过量的氯化氢并不能促进催化活性,反而浪费原料,因此,实验选择进料配比V(HCl)∶V(C2H2)=1.05。

2.2.3 活化时间

在进料比V(HCl)∶V(C2H2)=1.05和反应温度140 ℃条件下,考察不同活化时间对AuCl3-CuCl-SnCl4-BiCl3-CeCl3/C催化剂催化乙炔氢氯化反应性能的影响,结果如图2所示。

图2 不同活化时间下AuCl3-CuCl-SnCl4-BiCl3-CeCl3/C催化剂催化性能Figure 2 AuCl3-CuCl-SnCl4-BiCl3-CeCl3/C catalyst activities at different activation time

由图2可以看出,活化时间40 min时,催化性能达到稳定约需5 h;活化时间60 min时,约需4 h。随着活化时间延长,催化剂到达稳定所需时间变短,当活化时间为80 min时,催化性能达到稳定仅需1.5 h;当活化时间超过80 min后,催化性能达到稳定所需时间不再发生明显变化。过短的活化时间不能完全激活活性组分,活化时间达到80 min才完全激活,因此,实验选择活化时间为80 min。

3 结 论

(1)在原有Au-Cu(Ⅰ)/C催化剂中加入氯化锡、氯化铋和氯化铈等助剂可以显著改善催化剂催化活性,加入助剂氯化铈不会显著提高乙炔转化率,但是对氯乙烯选择性和催化剂的稳定性有帮助。

(2)通过正交优化得到的多组分无汞催化剂的最佳组成为2%AuCl3/21%CuCl/9%SnCl4/4%BiCl3/2%CeCl3,负载金含量较低,催化剂催化活性高,稳定性好,乙炔转化率为90.8%,氯乙烯选择性为99.6%。

(3)适合AuCl3-CuCl-SnCl4-BiCl3-CeCl3/C催化剂的最佳工艺条件为:反应温度140 ℃,进料比V(HCl)∶V(C2H2)=1.05,催化剂活化时间为80 min。