制备过程中碳对加氢处理催化剂性能的影响

樊宏飞,姜 艳,唐兆吉

(1.中国石油化工股份有限公司大连石油化工研究院,辽宁 大连 116045;2.中石化催化剂大连有限公司,辽宁 大连 116043)

随着原油质量下降和市场对高质量轻质油品的需求量持续增长以及新环保法规的相继出台,加氢处理技术将持续广泛应用。加氢处理技术的核心是研发出能够满足生产要求、性能优异、性价比高的催化剂,对降低催化剂的生产成本、延长装置的运转周期具有很大意义。

目前,工业应用的加氢处理催化剂均采用氧化铝为载体,浸渍活性组分浸渍液进行制备。适当削弱载体与活性组分间的相互作用力,使活性组分的分散度和硫化度在催化剂的使用过程中相互协调,优化了催化剂的加氢性能[1]。

本文通过在浸渍液中加入丙二醇,进行加氢处理催化剂的制备,在不同的温度条件下进行热处理,使加氢处理催化剂上保留一定含量的碳,利用H2-TPR、XPS、TEM等表征手段考察加氢处理催化剂中碳含量对其加氢性能的影响。

1 实验部分

1.1 载体制备

采用孔结构适宜的氧化铝粉体,加入酸性溶液,经混合、碾压、挤条、干燥以及焙烧等工序制成γ-Al2O3载体,其形状为三叶草型。

1.2 加氢处理催化剂制备

加氢处理催化剂的加氢活性相为Mo-Ni组合,在去离子水中加入活性组分的金属盐、磷酸,配成钼镍磷杂多酸溶液,在杂多酸溶液中加入丙二醇,采用等体积浸渍法制备加氢处理催化剂。通过不同热处理温度焙烧,最终得到不同含碳量的加氢处理催化剂,热处理温度分别为基准、2.4基准、2.8基准,制备的加氢处理催化剂分别标记为C-1、C-2、C-3,对应的含碳质量分数分别为2.8%、1.5%、0.05%。

1.3 催化剂表征

H2-TPR表征采用美国Altamira公司AMI-200型全自动化学吸附仪,样品在485 ℃恒温处理1 h,然后以10 ℃·min-1的速率升温至700 ℃,用5%H2-Ar混合气为反应气,高纯Ar气为载气。

XPS表征采用美国Thermo公司Multilab2000X光电子能谱仪,MgKα,能量为1 253.6 eV,功率为200 W。以污染碳峰的C1s(284.6 eV)为定标标准,扣除荷电效应的影响,确定样品的真实结合能。结合能数据的误差为±0.2 eV,XPS分析谱图的拟合分析用XPSPEAK软件完成[2]。

TEM表征采用日本电子公司JEM-2100型高分辨率透射电镜,加速电压200 kV,LaB6灯丝,点分辨率0.23 nm,将少量催化剂于玛瑙研钵中压细后,在超声波作用下分散于乙醇溶液中,然后取少量悬浮液置于涂炭铜筛网上制样进行分析。

激光拉曼光谱(LRS)分析采用法国Jobin Yvon 公司HR800共聚焦显微激光拉曼光谱仪,激光波长532 nm,功率10 mW,光栅为1 800 g·mm-1,光谱分辨率0.65 cm-1,积分时间20 s。

1.4 催化剂活性评价

加氢处理催化剂活性评价在微反应装置上进行,原料油经双柱塞微量泵打入汽化室,同H2混合后进入预热室预热,然后进入反应器。反应器为内径10 mm、长550 mm的不锈钢反应器,其上下两端填充石英砂,中间恒温段为(16~30)目催化剂,加氢处理催化剂装填量7 mL。

预硫化过程采用两段升温过程,第一段230 ℃,恒温8 h;第二段330 ℃,恒温5 h。硫化油为溶有质量分数5%二甲基二硫醚的煤油。

反应原料油为氮含量1 000 μg·g-1、硫含量3 600 μg·g-1的催化裂化柴油,在反应压力4.0 MPa、反应温度345 ℃、空速1.85 h-1和氢油体积比600∶1条件下进行反应。加氢处理催化剂运转稳定后,间隔2 h进行取样,样品经碱液洗涤后,分析测定产物中氮含量。

2 结果与讨论

2.1 H2-TPR

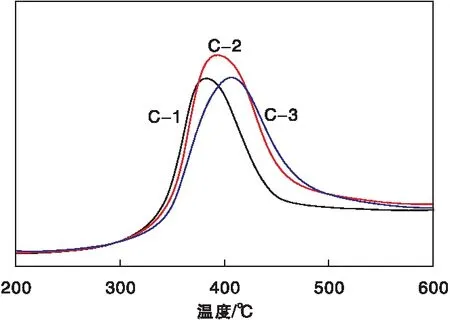

H2-TPR能够表征活性金属与载体间的作用力[3-4],主要通过还原峰温度的高低和还原峰的强弱进行比较。对于相同的金属组分,其与载体的作用越强,还原温度越高,硫化程度越低;反之,其与载体的作用越弱,还原温度越低,硫化程度越高[5-8]。对不同碳含量加氢处理催化剂进行H2-TPR表征,结果见图1。

图1 不同碳含量加氢处理催化剂H2-TPR谱图Figure 1 H2-TPR profiles of hydrotreating catalysts with different carbon contents

由图1可以看出,随着加氢处理催化剂上碳含量的减少,还原峰峰顶温度向高温区偏移,活性组分与载体间的作用力变强。当加氢处理催化剂上保留一定量的碳时,碳可以作为隔离分子,能够削弱活性组分和载体间的作用力,使活性组分易于还原,提高催化剂的催化活性。

2.2 XPS

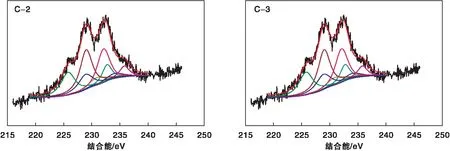

XPS表征可以获得催化剂表面活性金属组分的分散程度,而活性金属分散程度的大小直接关系到活性中心的数量[9-11]。对氧化态和硫化态的加氢处理催化剂进行XPS表征,并对反应后加氢处理催化剂的XPS谱图进行分峰拟合,结果见图2。

图2 反应后加氢处理催化剂Mo3d的XPS谱图Figure 2 Mo3d XPS spectra of hydrotreating catalyst after reaction

由图2可以看出,Mo3d5/2和Mo3d3/2是加氢处理催化剂Mo3d峰自旋-轨道分裂形成的两个峰,两个峰的电子结合能之差为3.1 eV,在相同价态下两个谱峰的理论面积之比约1.5,半峰宽理论值之比为1。在226.0 eV处的峰归属为S2s,在拟合计算时要予以扣除;Mo的主要存在形式以3组峰体现,第1组在232.9 eV和236.0 eV处,归属于Mo6+;第2组在230.8 eV和233.9 eV处,归属于Mo5+;第3组在229.2 eV和232.3 eV处,归属于Mo4+[1]。

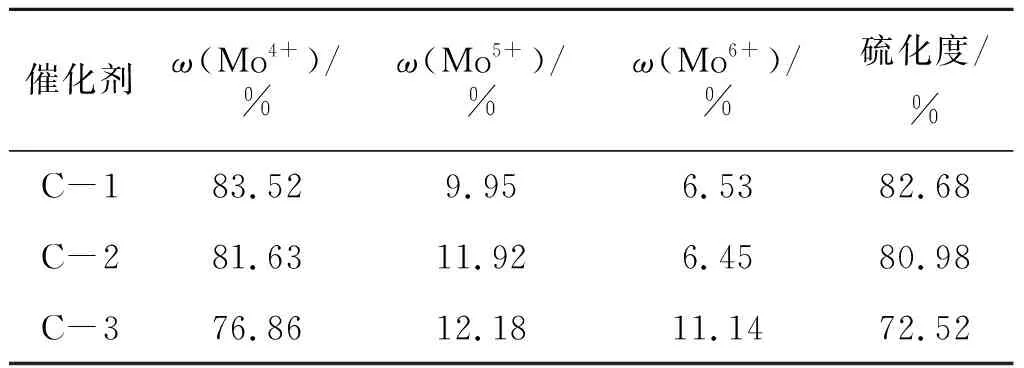

表1为不同碳含量加氢处理催化剂XPS分析表征结果。

表1 氧化态不同碳含量加氢处理催化剂XPS分析表征结果

由表1可见,随着热处理温度增加,加氢处理催化剂上碳含量逐渐降低,氧化态催化剂表面Mo与Al原子比和Ni与Al原子比逐渐变小。由于低温热处理时,有机助剂丙二醇脱水,以碳的形式存在于催化剂上,碳覆盖在Al2O3表面,改善了催化剂中Mo和Ni在载体表面的化学状态,碳处在活性组分和载体间,有效防止活性组分进入Al2O3内部,活性组分在载体表面的浓度增加,优化分散效果,加氢活性位数目变多。高温热处理时,有机助剂丙二醇完全分解,以碳氧化物形式释放出去,加氢处理催化剂上几乎不存在碳。

硫化过程中,热处理温度低的加氢处理催化剂保留的碳含量多,丙二醇并未完全分解,使用率高,丙二醇与Ni形成稳定的络合物,降低Ni与载体的相互作用力,延后Ni的硫化,使Mo能够充分硫化,有利于形成更多的Ni在MoS2片晶边角棱位的颗粒,改善加氢处理催化剂加氢性能。其次,碳的存在适当减少了活性组分与载体间的相互作用力,使活性组分易于硫化还原。热处理温度高的加氢处理催化剂有机助剂丙二醇已完全分解,硫化过程中并未起到促进催化剂硫化的作用,硫化效果不理想。

表2为硫化态加氢处理催化剂表面不同价态Mo元素的相对含量和硫化度。由表2可知,热处理温度高时,Mo4+化合物含量变小,催化剂上活性相前驱体数量减少,活性中心数量降低。综合表1和表2的数据能够看出,加氢处理催化剂上存在一定量的碳,促进了催化剂的硫化度和分散度的协同作用,在硫化过程中易于形成更多的高活性位前驱体,反应的活性中心数量增加,有利于提高加氢处理催化剂催化活性。

表2 硫化态加氢处理催化剂表面不同价态Mo元素的相对含量和硫化度

2.3 LRS

LRS能够有效表征催化剂活性组分结构以及活性组分在催化剂上的状态,是研究分子结构的有效手段之一[15-17]。采用LRS对不同碳含量加氢处理催化剂活性组分结构的影响进行表征分析,结果如图3所示。由图3可见,在(800~1 000) cm-1处的拉曼峰由870 cm-1、930 cm-1和960 cm-1处3个峰互相重叠而成,其中870 cm-1处峰归属Mo-O-Mo特征峰,930 cm-1处峰归属四面体Mo特征峰,960 cm-1处峰归属八面体Mo特征峰。3个加氢处理催化剂均含有四面体、八面体以及Mo-O-Mo结构的物种和多聚钼物种[15];而加氢处理催化剂表面未生成晶相的MoO3(820 cm-1和990 cm-1处峰归属晶相的MoO3特征峰),表明Mo原子在催化剂的表面上分散较好[16]。

图3 不同碳含量加氢处理催化剂的LRS谱图Figure 3 LRS spectra of hydrotreating catalyst with different carbon contents

对图3进行分峰拟合知,波数在960 cm-1处的峰面积代表八面体钼聚合物的数量,峰面积大表明催化剂中八面体钼聚合物的含量多,而八面体钼聚合物被认为是催化剂活性中心的前躯体,其含量越高,活性越大[17]。表3为不同碳含量加氢处理催化剂波数在960 cm-1处峰面积统计结果。

由表3可以看出,在浸渍液中加入丙二醇,经过不同温度进行热处理,制得的加氢处理催化剂含有一定量碳,改善了活性组分与载体间作用力,加大活性组分的还原能力,能够促进八面体钼聚合物的形成,催化剂活性前驱体含量多,产生更多的活性位。

表3 不同碳含量加氢处理催化剂波数在960 cm-1处峰面积统计结果

2.4 TEM

对硫化态加氢处理催化剂进行HRTEM表征,结果见图4。

图4 硫化态加氢处理催化剂的TEM照片Figure 4 TEM images of thesulfided hydrotreating catalysts

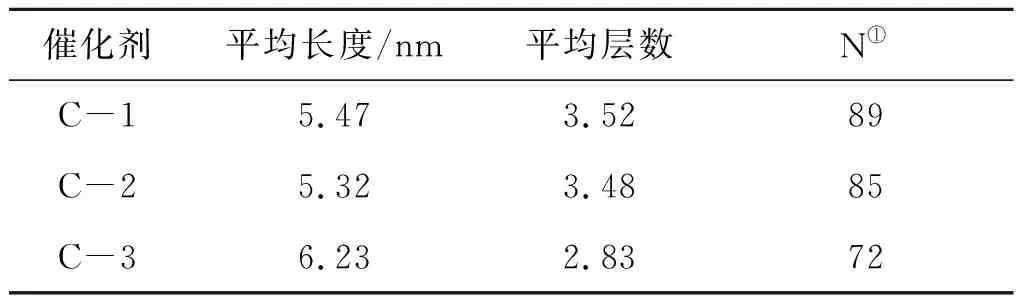

从图4可以看出,3个加氢处理催化剂均表现出典型层状结果硫化钼片晶。分别取20张TEM照片,对HRTEM照片中MoS2片晶的平均层数和平均长度进行统计计算[1-2,18],结果见表4。

表4 MoS2片晶的平均长度和平均层数

①1 000 nm2催化剂表面上的MoS2片晶数目

由表4可以看出,当加氢处理催化剂上碳含量为2.8%时,MoS2片晶的平均层数较大,这有利于活性中心的本征活性的提高;当加氢处理催化剂上碳含量为1.5%时,MoS2片晶的平均长度变小,平均层数较多,这有利于提高催化剂活性中心的数量[19-23],表明加氢处理催化剂上保留一定含量的碳对活性组分的分散状况和结构的优化具有积极意义的影响。当热处理温度高、加氢处理催化剂上几乎不含有碳时,MoS2片晶的平均层数变短,平均长度明显增加,表明活性组分发生聚集,活性中心数量大幅度减少。加氢处理催化剂上有碳的存在,还能够增加单位催化剂表面上的MoS2片晶数目。由此可知,加氢处理催化剂上存在一定量的碳,有利于催化剂上反应活性中心数目增多,改善催化剂催化活性。

2.5 碳含量对加氢处理催化剂加氢性能影响

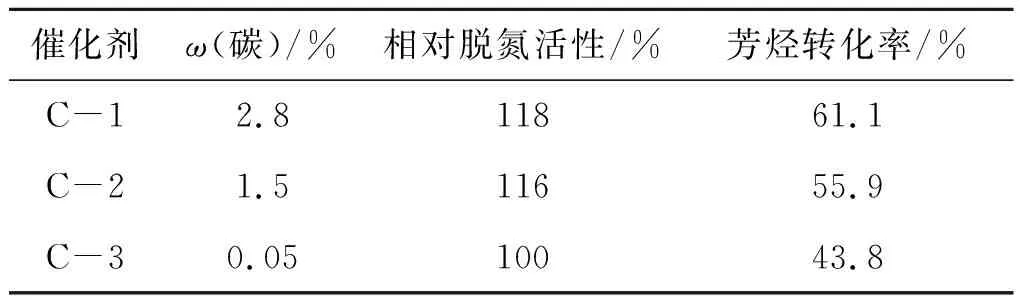

碳含量对加氢处理催化剂加氢性能的影响如表5所示。

表5 碳含量对加氢处理催化剂加氢性能的影响

从表5可见,随着加氢处理催化剂上碳含量的减少,加氢脱氮活性和总芳烃转化率呈减小趋势。原因是加氢处理催化剂中碳含量为2.8%时,热处理温度低,活性组分与丙二醇以金属络合物形式存在,在硫化过程中易形成高活性的Ⅱ型活性中心。继续提高热处理温度,当加氢处理催化剂上碳含量为1.5%时,丙二醇被氧化分解,以碳的形式存在于活性组分和载体间,此时,金属分散性较好,也较容易还原,硫化后能形成较多的活性中心数,体现出更高的活性效果。随着热处理温度继续提高,加氢处理催化剂上几乎没有碳时,活性组分发生聚集,加氢性能下降。

3 结 论

(1) 碳作为隔离分子在活性组分和载体间,硫化过程中易于还原,加氢活性位增多。同时显著提高了活性组分在载体表面的原子比例,使其得到较好的分散。硫化后的加氢处理催化剂兼具MoS2片晶层数较多、平均长度较短的特点,产生更多的边、角、棱活性位。

(2) 加氢处理催化剂上碳的存在能够使其硫化度和分散度得到良好的匹配,形成更多的高活性八面体钼聚合物,活性中心数量增加,更加体现催化剂的本征活性。

(3) 评价结果表明,加氢处理催化剂上含有一定量的碳,提高了其加氢脱氮活性和芳烃转化率,催化剂的加氢性能得到很大改善。