4-4’二氨基二苯甲烷合成催化剂研究进展

向 骁,王林英,宋智甲,崔文浩,任晓光,*

(1.延长中科(大连)能源科技股份有限公司,辽宁 大连 116000;2.中国科学院大连化学物理研究所,辽宁 大连 116000)

4-4’二氨基二苯甲烷作为一种重要的化工原料,在绝缘材料、染料、聚氨酯橡胶和粘合剂等聚合物生产中应用广泛[1-3],同时也是重要的固化剂[4-5]、抗氧化剂和防老化剂。

我国4-4’二氨基二苯甲烷的市场规模2014年为1 510 kt,至2017年,市场规模达到1 782 kt,主要生产厂家有烟台万华化学集团股份有限公司、江阴惠峰合成材料有限公司以及武汉志晟科技有限公司。其中,烟台万华化学集团股份有限公司具有超过2 000 kt的产能。4-4’二氨基二苯甲烷是合成二苯基甲烷二异氰酸酯重要的中间体,而二苯基甲烷二异氰酸酯又是聚氨酯产业链的重要中间体,二苯基甲烷二异氰酸酯的工业生产方法是以4-4’二氨基二苯甲烷和光气为原料,通过光气法制备。2012年,二苯基甲烷二异氰酸酯全球产能6 247 kt,产量5 230 kt。西欧每年聚氨酯的消费量超过千万吨[6]。由于二苯基甲烷二异氰酸酯生产工艺较复杂,因此,全球市场呈现高度集中的态势。Top5的厂家(拜耳、巴斯夫、烟台万华、亨斯曼、陶氏)占全球总产能的89%[7]。纵观全球二苯基甲烷二异氰酸酯消费,亚太特别是中国是增速最明显的地区。巴斯夫、拜耳也在国内新增了二苯基甲烷二异氰酸酯产能。

但目前国内4-4’二氨基二苯甲烷市场存在诸多问题,比如生产成本过高、产品纯度较低(一般低于75%)等,导致产品盈利能力有限,限制其行业的健康发展。开发新的、廉价的高选择性合成路线对于4-4’二氨基二苯甲烷行业的可持续发展具有重要意义。本文对以甲醛和苯胺为原料合成4-4’二氨基二苯甲烷的固体催化剂进行综述,重点关注分子筛催化剂领域的进展。

1 4-4’二氨基二苯甲烷主要合成路线

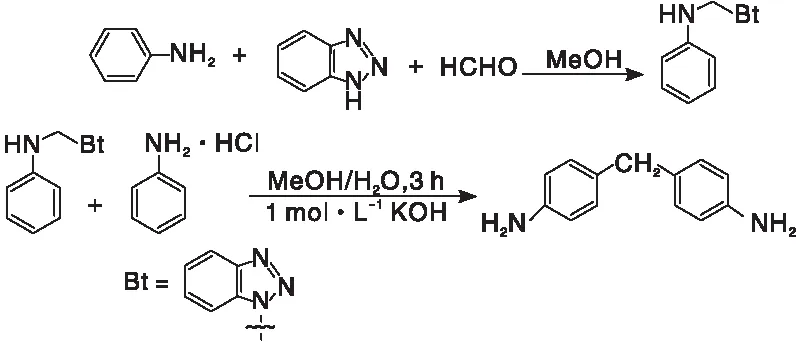

1.1 以苯胺、甲醛以及苯并三唑为原料合成

以苯胺、甲醛和苯并三唑为原料合成4-4’二氨基二苯甲烷如图1所示。此方法条件温和,时间短,选择性好,但收率较低[8]。

图1 以苯胺、甲醛和苯并三唑为原料合成4-4’二氨基二苯甲烷Figure 1 Synthesis of 4-4’-diamino diphenylmethane from aniline,formaldehyde and benzotriazole

1.2 4-4’二硝基二苯甲烷还原

Rahim R J等[9]研究了利用含钯的催化剂将硝基化合物还原为氨基化合物,采用KF、钯的醋酸盐以及聚甲基丙烯酸甲酯为催化剂,在室温下使硝基还原为氨基。该方法速度快,产率高,但是贵金属催化体系价格昂贵,资源紧缺的问题始终制约该类催化剂的大规模应用。

1.3 以硝基苯和甲醇为原料合成

该路线先将硝基苯还原为苯胺,同时将甲醇氧化为甲醛,然后在酸性条件催化下,发生缩合,生成4-4’二氨基二硝基甲苯[10]。过程需要使用贵金属催化剂,资源以及催化剂成本问题同样对其构成制约。

1.4 以苯胺和甲醛为原料合成

以苯胺和甲醛为原料合成4-4’二氨基二苯甲烷是目前应用最广泛的方法,先将苯胺和催化剂在反应器内混合均匀,再滴加甲醛,反应结束后,经中和萃取或过滤得到目标产物4-4’二氨基二苯甲烷,苯胺和甲醛是较为廉价易得的化工原料,催化剂是较为常见的固体或液体酸。

2 苯胺与甲醛缩合制备4-4’二氨基二苯甲烷催化剂

2.1 盐酸

工业上苯胺与甲醛合成4-4’二氨基二苯甲烷目前主要用盐酸[11-12]作为催化剂,为了使4-4’异构体的比例增加,一般使用较大量的酸,且使苯胺与甲醛物质的量比大于2来抑制三胺或者四胺的生成[13]。由于使用盐酸存在较为严重的设备腐蚀问题,产品中可能出现不易分离的中间相,而且由于需要中和水洗,带来大量的污水处理问题,随着环保要求提高,污水处理会使企业成本显著增加。所以,开发新型易分离的高效催化剂体系是这个领域的发展方向。

2.2 酸性白土和高岭土

乌乐等[14]使用酸性白土和高岭土作为催化剂合成二氨基二苯甲烷,酸性白土主要成分为蒙脱石、钠长石和石英,本身具有弱酸性。高岭土主要矿物成分为高岭石,表面酸性较差。通过对比发现,催化反应的活性主要和粘土的表面酸性有关,酸性较强的粘土催化反应的活性较高。Bahulayan D等[15]也报道了使用高岭土催化苯胺和甲醛的缩合反应,产率为68%~98%,催化剂循环使用5次依然性能稳定。

相比于使用盐酸作为催化剂,固体催化剂易分离,对设备无腐蚀。

2.3 离子交换树脂

Nafziger J L等[16]和Chen L J等[17]对使用离子交换树脂作为4-4’二氨基二苯甲烷合成的催化剂进行尝试,发现利用离子交换树脂做催化剂存在催化剂易失活、制备过程较为复杂和催化剂重复使用较为困难等问题。

谢恒来等[18]也使用阳离子交换树脂合成4-4’二氨基二苯甲烷,该反应需要在密闭反应器中氮气保护下进行,该条件下,离子交换树脂可以循环使用。使用离子交换树脂作为催化剂也是利用离子交换树脂的酸性来催化反应的进行,离子交换树脂虽然有对位异构体选择性高的优点,但单位质量催化剂活性中心较少,总体活性较低。

2.4 离子液体

Tian J等[19]以亚硫酸氢盐离子液体为催化剂催化合成4-4’二氨基二苯甲烷,但离子液体价格昂贵,重复使用流程较为复杂,很难大规模应用。

2.5 固体酸

李伟等[20]使用燃煤电厂废弃物粉煤灰制备了一种固体超强酸,用于催化苯胺和甲醛缩合制备4-4’二氨基二苯甲烷,总收率约90%,4-4’二氨基二苯甲烷选择性约80%。该方法利用了工业废弃物,实现了资源的再利用,但催化剂的制备过程较为复杂。

杨鹏飞等[21]使用重铬酸盐或铬酸盐与无机强酸混合浸渍活性炭的方式对活性炭材料进行改性,然后用酸改性后的活性炭催化制备4-4’二氨基二苯甲烷。将酸改性的活性炭和苯胺混合置于反应釜中,在氮气保护下滴加甲醛,然后升温进行反应,收率约90%,4-4’二氨基二苯甲烷选择性约80%。

Kong Y等[22]以杂多酸H3PW12O40、H4SiW12O40和H3PMo12O40作为催化剂,用于催化苯胺和甲醛缩合制备4-4’二氨基二苯甲烷,结果表明,具有中等酸强度的H4SiW12O40具有最佳的活性,之后又将H4SiW12O40封装在MOF材料MIL-100(Fe)的孔道中,使其能够再生和重复使用。碱性物种的吸附可能会导致催化剂失活,使用甲醇和二甲基甲酰胺洗涤可使催化剂恢复大部分活性。

2.6 分子筛

A·P·博特利亚等[13]采用ITQ-2、ITQ-6、ITQ-18和MCM-41或其混合物等作为催化剂催化苯胺和甲醛的缩合反应,通过调节反应条件,变换催化剂构成,可以得到活性较高且4-4’异构体选择性高的催化剂。Corma A小组[12,23]对ITQ-2、ITQ-6、ITQ-18、BETA、SSZ-53和SSZ-59在苯胺和甲醛缩合反应中的表现进行了对比,发现对于不同晶粒尺寸的BETA分子筛,晶粒较小的BETA分子筛具有较高的活性,因此,反应存在扩散控制。而对比具有一维14元环孔道的SSZ-59和BETA发现,有机胺产率低于BETA分子筛,这可能是由于一些强吸附的物种堵塞其一维孔道所致。ITQ-2、ITQ-6和ITQ-18均表现出较高的有机胺收率,这可能与其独特的层状结构有关,这些材料具有较大的外比表面积,使得酸中心能够更好的与反应物接触。同时还发现,ITQ-2相比于其前驱体材料MCM-22,其4-4’/(2-2’+2-4’)比例要低,由于ITQ-2中12元环可以直接与反应物接触,而MCM-22中只有10元环可以直接与反应物接触,选择性的差距可能是产物择形性差异所导致。对催化剂的寿命研究对比发现,层状结构材料ITQ-2相比于微孔材料BETA具有更长的寿命,这主要是由于ITQ-2具有更好的扩散性能。

Kugita T等[24]研究了Y、BETA以及ZSM-5分子筛在催化甲醛与苯胺缩合反应中的性能,发现在相似的硅铝比条件下,ZSM-5活性低于BETA分子筛,且其4-4’异构体比例也较小,Y分子筛(硅铝物质的量比为10)的活性也低于相同硅铝比的BETA分子筛,但是Y分子筛却展现出较高的4-4’异构体选择性。ZSM-5活性较差可能与其较小的孔径有关,较小的孔径导致反应物分子无法进入分子筛晶体内部,只有外表面的酸中心可参与反应。而BETA分子筛活性比Y分子筛高可能是由于其较强的酸性所致。4-4’二氨基二苯甲烷选择性的顺序为Y>BETA>ZSM-5,在二氨基二苯甲烷的3种异构体中,4-4’二氨基二苯甲烷分子直径较小,而ZSM-5的孔径在3种分子筛中也较小,很难说是分子筛的产物择形性导致的选择性区别。对比酸强度发现,ZSM-5>BETA>Y,这与其选择性的顺序刚好相反,因此,可能较弱的酸中心具有更高的4-4’二氨基二苯甲烷产物选择性。还研究了硅铝比对BETA分子筛活性的影响,发现在一定范围,Al原子含量的上升有利于反应的进行,这是由于酸密度的增加造成。而当Al原子浓度超过一定阈值后,活性反而下降,随着铝原子含量上升,分子筛材料的疏水性下降,而疏水性对于固体酸催化反应非常重要,当铝原子浓度超过一定阈值,其活性反而呈现下降的趋势。硅铝比的变化并没有导致反应产物选择性发生明显变化。以BETA分子筛为催化剂,研究反应温度的影响发现,在(95~120) ℃反应温度上升时,4-4’二氨基二苯甲烷产率增加,继续升高反应温度,4-4’二氨基二苯甲烷产率反而下降,这可能是反应温度上升导致三聚和高聚物的生成增加所致。反应温度越高,缩醛胺产率越低,表明较高的反应温度有利于缩醛胺异构化的反应。

Perego C等[25]对无定形硅铝材料和分子筛材料催化4-4’二氨基二苯甲烷的合成进行对比,微孔(SA、ERS-8)或介孔(MCM-41、HMS、MSA)的无定形硅铝具有较大的比表面积、微孔或者介孔孔径以及相对温和的酸性,对于需要温和酸性且反应物或产物分子体积较大的反应有天然的优势。研究表明,所有的无定形硅铝相比于典型的分子筛材料(Beta),其产物分布中均具有较高的4-4’/(2-2’+2-4’)比例,与此同时,也具有较多的三元胺和四元胺产物。寿命试验表明,相比于分子筛材料BETA,无定形硅铝的寿命更短,这可能是由于H-BETA分子筛具有更高的酸密度导致。

为了提高4-4’二氨基二苯甲烷选择性,有研究者通过硅烷化处理改变BETA分子筛的孔径来调节4-4’二氨基二苯甲烷异构体的选择性[26-27]。

4-4’二氨基二苯甲烷收率还与高聚物的产生有关,高的苯胺与甲醛比例有利于提高4-4’二氨基二苯甲烷收率,这表明高浓度苯胺有利于抑制高聚物的产生[24]。

金顶峰等[28]以USY分子筛为催化剂制备4-4’二氨基二苯甲烷,实验表明,该催化剂活性与选择性高,可重复利用,是一种简单、绿色环保、高效的二氨基二苯甲烷合成催化剂。Salzinger M等[6]研究了分子筛催化剂在反应中的构效关系,选取具有MFI、BEA、MOR和FAU拓扑结构的分子筛材料进行对比,发现MOR和MFI结构的分子筛活性较差,而BEA和FAU拓扑结构的分子筛活性和选择性较好。这可能与其相对较大的孔结构有关。反应存在扩散控制,如果对FAU进行脱铝,使其具备介孔结构,则其将会有更好的催化活性。对BEA分子筛进行碱处理,脱硅产生介孔,改善了扩散情况,而且在脱硅过程中,由于酸中心受影响很小,而脱除了部分硅,单位质量的分子筛具有更多的酸中心,活性也得到一定提升。Jin D等[29]也对这4种拓扑结构的分子筛进行研究,得到了类似的结果,认为H-BETA分子筛中缩醛胺的重排反应主要发生在孔道交叉处,而USY的超笼则为缩醛胺的重排反应提供了较好的条件。

3 反应机理

对于以甲醛和苯胺为原料合成4-4’二氨基二苯甲烷反应机理的认识,一般认为需要酸中心进行催化,酸中心首先活化羰基,提升亲电子性,这样使其易与富含电子的苯环反应。一般认为反应分为以下几个过程[25-26]:(1)羰基被质子进攻形成一个碳正离子;(2)碳正离子被一个游离的或者弱吸附的苯环进攻生成一个醇类物质;(3)如果没有过大的位阻,生成的醇类物质将继续与另一分子的芳香族化合物反应生成计量比为2∶1的加和物。

在催化4-4’二氨基二苯甲烷的反应中,缩醛胺是不希望得到的副产品,缩醛胺可由分子筛催化制得,而同时缩醛胺异构化为4-4’二氨基二苯甲烷的反应也可以由固体酸催化,因此有研究者认为,缩醛胺是合成4-4’二氨基二苯甲烷的一种中间产物[24]。最终产物中缩醛胺的含量可能由这两个反应的相对速率决定。但由于质子化的甲醛(+CH2OH)可以直接进攻苯环[30],因此也无法排除直接反应路径的存在。

以盐酸为催化剂时,盐酸溶于水相,反应可以一步完成。对于分子筛催化剂而言,这是一个非均相催化反应体系,主要阻力在于水相和有机相两相到分子筛微孔内的传质阻力。所以,反应也可以先合成缩醛胺,通过蒸馏除去绝大部分水,然后催化缩醛胺的异构化反应,这样可以提高整个反应的效率[23]。分两步进行时,先由苯胺和甲醛缩合生成缩醛胺,该反应可以在分子筛催化条件下进行,也可以在非催化条件下进行,再在酸性条件下由缩醛胺异构化制取4-4’二氨基二苯甲烷[12,25]。缩醛胺在酸催化下首先重排为苄胺,苄胺分解生成苄基碳正离子,苄基碳正离子再与苯胺反应生成4-4’二氨基二苯甲烷,如果按照这个路径反应,苄胺分解生成苄基碳正离子的反应可能是整个过程的决速步骤。

对于分子筛来讲,催化剂的失活主要是一些强碱性的物质(比如喹啉)等吸附在酸中心上所造成,通过提高进料苯胺与甲醛的比例即可抑制催化剂的失活[23]。但这种方法的弊端是会提高后续分离和循环的苯胺量,能耗较高,且在一定产能的情况下需要增大反应器的体积。催化剂失活后,可以通过焙烧除去沉积在催化剂上的有机物进行再生。也有通过苯胺洗涤的方式使催化剂恢复活性[31]。

4 结 语

4-4’二氨基二苯甲烷作为一种重要的化工原料,其市场需求量仍在不断增长,以盐酸为催化剂的工业化生产方法虽然被广泛采用,但依然存在设备腐蚀和大量工业废水等问题。因此,很多研究者希望能够发展非均相催化体系,但非均相催化体系在反应中存在一些问题需要解决,比如:(1)催化剂寿命;(2)催化剂稳定性;(3)如何降低反应物苯胺与甲醛的比例,以减少苯胺的循环量;(4)产物选择性;(5)在原料中存在水的情况下如何提高传质效率,提升反应活性;(6)催化剂再生。

以甲醛和苯胺为原料合成4-4’二氨基二苯甲烷是典型的酸催化反应,研究者对各种具有酸性的天然材料或合成材料都进行了尝试,而且得到一些较理想的结果。现有的非均相催化体系仍然有较大改进空间,发展性能稳定,选择性高的非均相催化剂是今后该领域的发展方向。