挖斗可偏转挖掘机工作装置关键部件疲劳寿命评估

张晴晴 黄 朝 杨胡坤

(巢湖学院机械工程学院 安徽巢湖 238000)

一、引言

挖掘机作为工程上进行土方挖掘作业的重要器械,在各项工程事业中发挥重要作用[1]。为增加挖掘机挖斗工作的灵活性及适应狭小和复杂空间内作业的能力,本文作者在前期提出了一种挖斗可偏转挖掘机的工作装置,其核心结构是在常规的液压挖掘机的结构基础上增加了一个可使挖斗实现左右摆动的摆动油缸,并通过运动学分析证实了其挖掘工作的灵活性的显著提高[2-3]。摆动油缸固定于斗杆的顶端,并与挖掘机的动臂相铰接(如图1 所示),这样可使挖掘机在工作时,在挖掘机的机身和动臂均保持不动的情况下,使挖掘机挖斗在工作时能够相对于挖掘机的机身和动臂发生左右摆动,从而显著缩小挖掘机挖斗的工作空间。

图1 挖斗可偏转挖掘机工作装置主体结构

为满足挖掘机的挖斗可偏转的工作要求,作者创新设计了一种摆动油缸,其具体结构如图1 所示,其转动轴上带有螺旋凹槽,通过滑动套与左右两侧活塞固接的拨动销可在螺旋凹槽内相对滑动,当活塞在油缸内往复移动时,就可以通过与活塞固接的拨动销的往复移动带动转动轴的左右偏转,进而带动斗杆的左右偏转。摆动油缸在此装置中,不仅可以输出往复摆动运动,其本身也是挖掘机的工作结构,在挖掘机工作时也会受到外力作用,因此,其强度能否满足工作要求,尤其是能否满足疲劳寿命要求,将决定了其工作的可靠性。

对摆动油缸在工作过程中是否能够满足疲劳寿命要求,需要进行疲劳寿命的分析计算。所谓疲劳是指在交变应力或应变作用下,在零件的某些部位产生损伤裂纹,并经一定的循环次数后裂纹进一步扩展至断裂的过程。早在1871年,Wahler就发现了两者的关系,并将结果表示为著名的S-N(应力幅值-循环次数)曲线,证实了周期性作用的循环载荷是导致零件发生疲劳损伤或断裂的主要因素。因此,本文将依据多级线性疲劳积累理论和多级疲劳裂纹扩展理论分析并确定摆动油缸所示用的金属材料的S-N曲线,并借助ANSYS Workbench软件对其关键零部件进行疲劳寿命评估。

二、摆动油缸疲劳寿命分析与计算

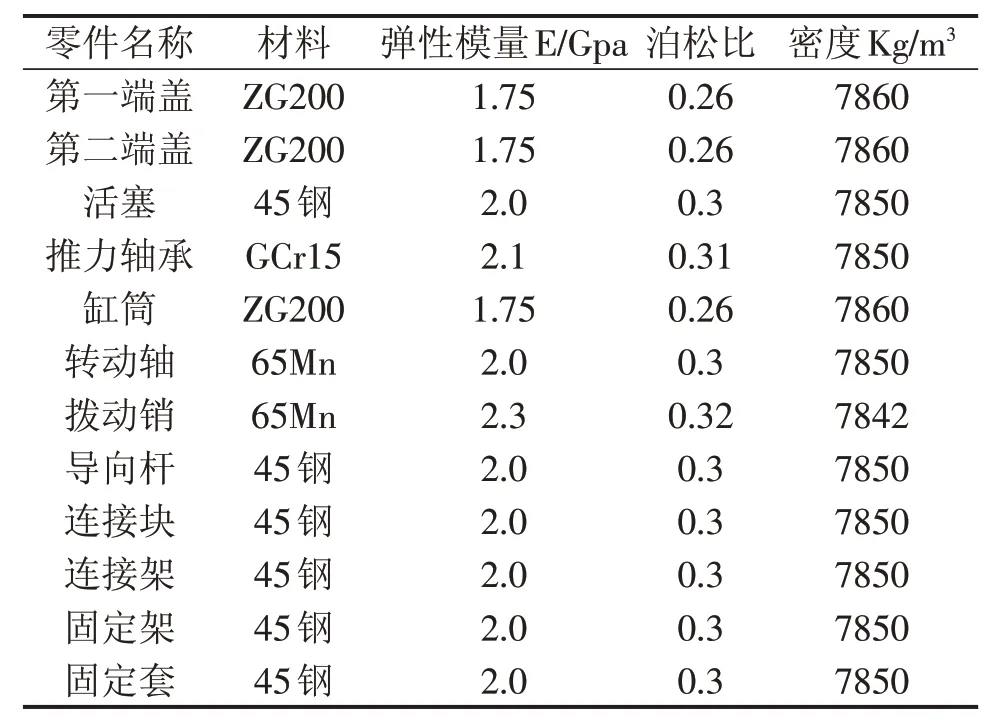

金属材料的疲劳破坏要经历以下几个阶段,首先在受到高应力或高应变作用的部位产生晶格变形,并逐步形成局部裂纹,裂纹在持续的载荷作用下逐渐扩大,最终发生疲劳失效[4]。简言之,疲劳破坏的过程是一个损伤逐渐累积的过程。目前,对于疲劳破坏的研究有线性累积损伤理论和非线性累积损伤理论两种类型[4]。前者认为金属材料在一定的周期载荷作用下,其寿命为实际周期载荷作用次数与其发生破坏所经历的总次数之比,而如果是多个不同的周期载荷同时作用在同一个零件上,各个周期载荷所对应的比值之和就是该零件的疲劳寿命,当比值之和达到1时,就说明达到了发生破坏的疲劳寿命极限,即会发生疲劳破坏。用计算公式表示为[5]:

式中:ni-在第i个循环载荷的实际循环次数;

Ni-应用S-N曲线得到的第i个循环载荷引起疲劳破坏的循环次数;

k-分析中所考虑的循环载荷数。

然而,上述理论过于简化,没有考虑到复杂载荷谱中各载荷之间的相互影响,不适用于高应力引起的残余应力造成的损伤。有学者认为疲劳寿命与损伤核心数和疲劳裂纹扩展的速度有关,随着应力σ的增大,损伤核心数的增加,循环次数的增加,扩展速率也增打,因此而产生的疲劳寿命D可表示为:

式中:m-损伤核心数;

r-损伤比例系数;

n-给定应力作用的次数;

a-损伤比例指数。

疲劳破坏使得总损伤是定值常数,对同一个零件分别施加应力σ1和应力σ2,则:

式中:N1和N2分别表示在σ1和σ2的循环次数。若在两级疲劳载荷的共同作用下,损伤核心数取决于较大一级,总循环次数为Ns。应力σ1的百分比为a1,应力σ2的百分比为(1-a1) ,材料常数为d,则:

把式(2-4)推广到多级,则:

式中:Ng-多级循环应力的总循环次数;

N1-最大循环应力的循环次数;

σ1-各级循环应力σi中最大一级;

ai-各级交变应力的循环百分比。

k-循环应力级数。

在等应力幅下,疲劳破坏会以裂纹的形式扩展,直到损坏。疲劳裂纹的速率为:

式中:da dN-疲劳裂纹扩展速率;

Cp,m-裂纹扩展速度参数,可由实验获得;

ΔK-应力强度因子幅值ΔK=Yσ πa;

Y-几何修正系数。

裂纹扩展循环次数Nc,可有上式积分得到[6]:

式中:a0-初始裂纹尺寸;

ac-临界裂纹尺寸;

当m=2时,疲劳寿命Ni与裂纹尺寸ai之间的关系:

通过上述理论的计算,我们可以建立循环次数N和应力σ之间的关系,并转化为S-N曲线关系如图3所示[5]。

图3 各材料的S-N曲线

三、疲劳寿命评估

为简化疲劳寿命评估的难度,本文在三维模型中对摆动油缸中的一些对静力学分析结果影响不大的微小结构进行了简化,具体分成两部分进行分析:一部分是外部壳体结构,他们主要受挖掘循环载荷的冲击作用[8];另一部是内部的回转结构,其主要作用是在液压力的推动下输出挖斗回转所需的扭矩。并按照表1 所示的材料属性[3][7]在ANSYS Workbench中对摆动油缸进行静力学分析。

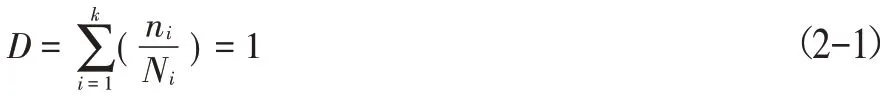

表1 零部件的材料及其属性

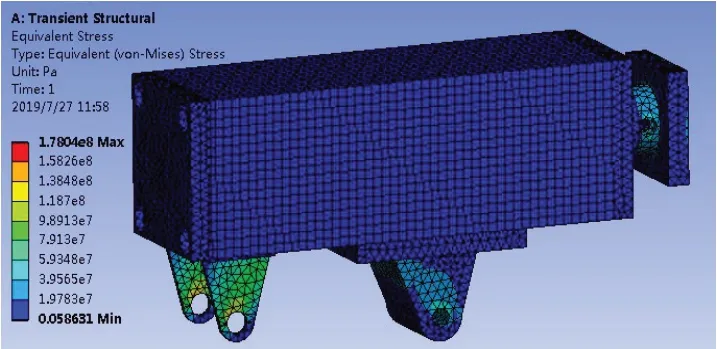

在静力学分析的基础上,通过设置S-N曲线,分析摆动油缸的关键零部件的疲劳寿命,结果如图4至图9所示:

图4 摆动油缸外部结构应力分布图

图5 摆动油缸内部结构应力分布图

图6 摆动油缸外部结构位移形变分布图

图7 摆动油缸内部结构变形分布图

图8 摆动油缸外部结构寿命分析图

图9 摆动油缸内部结构寿命分析图

从图4、图6和图8中可以看出,摆动油缸外部壳体机构应力最大值出现在与液压缸14 相连的连接架上;位移形变最大值出现在连接块上,它是与斗杆相连的零件;疲劳寿命最小值也出现在与液压缸14 相连的连接架上,外部壳体机构其余零部件的疲劳寿命均满足初步预设的循环次数1×106。从图5、图7和图9中可以看出,摆动油缸内部回转机构应力最大值出现在拨动销上;位移形变最大值出现在活塞上,这是由于在仿真过程中活塞需要左右往复运动方可带动转动轴转动,从而输出扭矩,它的位移形变量表示其运动过程,而非形变,形变的最大处也出现在拨动销上;疲劳寿命最小值同样出现在拨动销上,内部回转机构其余零部件的疲劳寿命均满足初步预设的循环次数1×106。结合上述分析若要提高其疲劳寿命,需选用力学性能更好的材料,本文建议将与液压缸14相连的连接架的材料从原本的45钢改为65Mn钢;拨动销的材料从原本的65Mn钢改为高硬度轴承钢,以提高挖掘机工作装置的整体寿命。

四、结语

本文依据多级线性疲劳积累理论和多级疲劳裂纹扩展理论分析并确定摆动油缸所使用的金属材料的S-N曲线,并借助ANSYS Workbench软件对零部件进行了寿命评估,结果显示在摆动油缸的外部结构中,连接块和固定架的疲劳寿命较低;在内部结构中,拨动销和转动轴的疲劳寿命较低。会影响摆动油缸的整体使用寿命,需在这两个方面对其加以改进。但本文只是基于理论进行了相关的分析与计算,并未进行实验验证,后期工作将着力于实验验证。