螺杆钻具传动轴连接失效分析

任小玲

中石化石油机械股份有限公司研究院(湖北武汉 430223)

0 引言

螺杆钻具由马达、旁通阀、万向节、传动轴四大总成组成,是一种通过循环钻井液驱动钻头旋转破岩的井下动力钻具,具有功率大、转速低、扭矩大、压降小、容易启动等优点,近年来广泛应用于石油钻井工程。其中传动轴用于传递钻压、扭矩和钻井液,是螺杆钻具的重要部件之一,总成由外壳、轴体、限流器、水帽、径向及负荷轴承等组成,传动轴的寿命决定了螺杆钻具的总体寿命,有数据统计显示寿命小于60 h 的绝大部分问题都出现在传动轴上[1]。根据螺杆钻具失效案例统计发现,最为薄弱以及发生失效频次最高的总成为传动轴,其主要失效形式为连接螺纹断裂,具体表现在小端螺纹退刀处断裂和大小头台阶处断裂[2],断裂后会造成传动轴下部及钻头落井,带来较大的损失。

国内学者对传动轴螺纹失效分析方法和原因展开研究,练章华等[3]基于钻杆螺纹失效的分析方法研究,分析了螺杆钻具传动轴在轴向压缩力、旋转扭力和弯扭剪切等3 种组合载荷下受力情况,其中弯扭组合作用的影响最大;廖贵鹏等[4]研究了传动轴上端接头螺纹断裂性能,确定了危险位置,定量评价断裂性能影响因素;吴泉等[5]对传动轴断裂进行断口宏观、微观及金相组织分析,确定了断裂机理。以上学者分别用宏微观分析、化学成分分析、金相分析、力学性能测试、有限元分析等手段对传动轴连接螺纹断裂机理进行了研究,但是试验检测和有限元分析结合的方式在传动轴连接失效过程中的分析较为少见。通过宏观观察、断口微观分析和理化试验等方法,结合有限元分析传动轴失效模式和原因。

1 问题描述

型号为H5LZ216×7.0-3.5DW-1.25°螺杆在某一口井服役到98 h,上提测斜时突然憋泵,泵压突然出现异常,起钻检查发现传动轴与下TC动套连接螺纹根部断裂,断裂传动轴与钻头落井。传动轴材料为42CrMo,断裂失效部位如图1所示。

图1 螺杆断裂失效部位

打捞掉落部分,并对断裂传动轴部分进行拆检后发现下TC动、静套均存在硬质合金块碎裂和脱落现象,其中下TC 动套耐磨层脱落尤为严重,已经露出基体,拆检串轴承发现钢珠已经破碎。

2 试验结果与分析

2.1 传动轴断口宏微观观察

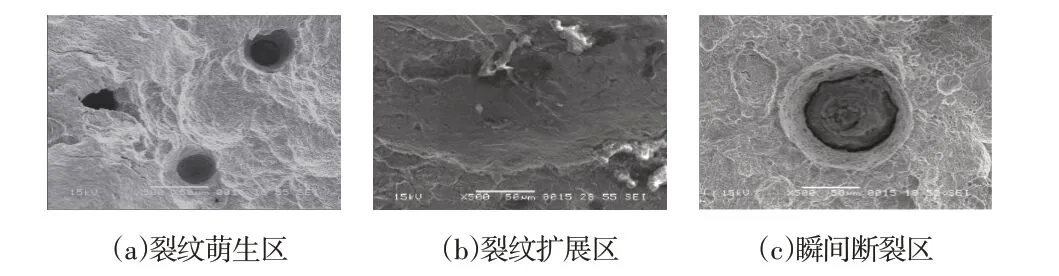

宏观检查断裂的传动轴,发现其断裂处为与下TC轴承连接的第1个螺纹处,由于传动轴下断口在打捞作业时已经造成二次损伤,仅以对传动轴上断口分析为主。如图2所示,上断口分为裂纹萌生区,裂纹扩展区和瞬间断裂区3个区域。裂纹萌生区由螺纹处开始,逐渐向中间扩展。扩展区域范围占绝大部分,明显可见疲劳弧线。瞬间断裂区在断口边缘,该区域出现凸起和严重形变。对断口区域进行扫描电镜检查(图3),裂纹萌生区可见疏松和凹坑,凹坑右侧含异常元素Cu、Zn,初步分析为泥浆元素;裂纹扩展区发现疲劳条带;观察到瞬间断裂区出现凹坑、韧窝和磨损等特征形貌。初步判断,因断口处位于螺纹根部,此部位为应力集中处,宏观发现裂纹扩展区域多呈现星形状纹路,依此可判断传动轴受到扭转载荷的影响较大;微观断口分析显示无热处理加工缺陷,传动轴是在恶劣循环工况下诱发的材料致命缺陷形成裂纹,并导致疲劳扩展,最终失稳断裂。

图2 传动轴断口形貌

图3 传动轴断口电镜图片

2.2 传动轴理化检测

对传动轴进行化学成分分析、金相组织分析及力学检测,结果见表1 和表2。从结果上看,传动轴材料化学成分符合国家标准GB/T 3077—2015《合金结构钢》对42CrMo 材料的规定;力学性能符合标准SY/T 5383—2010《螺杆钻具》要求。金相分析结果显示组织为回火索氏体和铁素体,夹杂合格。

表1 传动轴材料化学成分

表2 传动轴硬度、金相以及力学性能

2.3 连接螺纹检测

1)传动轴螺纹检测。对传动轴螺纹由上至下进行金相分析,发现1~15牙均有塑性变形,1~5牙、10~14牙均存在裂纹,6~14牙存在硬化层,如图4所示。结果显示传动轴断裂部位的螺纹均有变形及硬化层,且硬化层均位于螺纹的下牙侧,为上扣方向。对螺纹部位纵剖面进行硬度检测,结果如图5示,断裂的传动轴硬度均在标准上限附近,局部点高于上限标准33~36HRC要求。

图4 传动轴螺纹金相检查

图5 传动轴硬度梯度(HRC)

2)下TC动套螺纹检测。对下TC动套螺纹进行了金相分析(图6)和硬度测试,发现在1~16 牙均有塑性形变,但没有出现裂纹,也无硬化层。螺纹基体硬度范围在14.3~30.5HRC,硬度比较大,比传动轴螺纹的硬度小。同时发现,下TC动套基体硬度远低于标准(33~34.5HRC)要求,硬质合金层硬度为90.1~91HRA,远超过下TC动套基体硬度,且合金层出现大量脱落。TC 动套的质量问题会导致使用过程中合金块易碎裂、掉块等失效,掉落的合金块进入TC轴承之间的间隙会导致TC轴承出现憋卡。

图6 下TC动套螺纹金相检查结果

2.4 连接有限元分析

依据以上情况,可以推断下TC轴承硬质合金碎块进入下TC 轴承动静套的间隙,会导致下TC 轴承套间出现憋卡,下TC动套与传动轴的连接螺纹为左旋螺纹,导致第二次紧扣。结合服役工况及断裂部位损伤情况,通过有限元进一步分析传动轴与下TC动套螺纹连接失效原因。

2.4.1 材料属性与失效判据

螺杆钻具的材料为42CrMo,其各项参数见表3。根据有限元模拟采用的Von Mises 屈服判定准则:当等效应力大于材料单向拉伸屈服强度时判为失效,即材料力学中第四强度理论。

式中:σi为等效应力,σ1为第一主应力,σ2为第二主应力,σ3为第三主应力。

表3 42CrMo材料属性表

2.4.2 有限元模型假设

忽略较小螺旋角造成的影响,采用二维轴对称模型进行计算,对模型做如下简化和假设:螺杆钻具实际服役过程中,工况复杂,自身又受限于材料、加工和装配,使得真实模型复杂。假定传动轴材料是各向同性,密度分布均匀且连续;假定内外螺纹配合属于小形变情况,螺纹牙之间的摩擦系数统一为0.02。

2.4.3 网格划分

建立传动轴和下TC动套螺纹连接有限元模型,网格类型为CPE4I,对螺纹牙啮合处进行局部网格加密,图7为有限元模型网格划分示意图。

图7 有限元模型网格划分

2.4.4 载荷和边界条件

由于二维模型不能直接施加力矩边界,采用等效方法[6]加载,模拟在正常/非正常情况下紧扣与旋转扭矩,对下TC动套和传动轴螺纹啮合处施加一定的过盈量。并对传动轴螺纹施加一定的轴向力,均布水压,如图8 所示。边界条件扭矩载荷数据来源于现场使用记录,扭矩值在7~16 kN·m范围内波动,异常峰值达到41 kN·m。

图8 螺纹连接处载荷及边界条件施加示意图

2.4.5 强度有限元模拟结果

1)正常工况模拟。传动轴轴头至下TC动套连接螺纹之间主要受上扣预紧力、马达传递的扭矩、静水压力和侧向弯矩共同作用。假设TC 动套上扣扭矩为15 kN·m,曲率为10°/30 m 及20 MPa 的压力载荷作用下,结果如图9所示。等效应力为217.5 MPa,在正常工况下,传动轴连接处的安全系数较高。

图9 正常工况模拟传动轴连接等效应力图

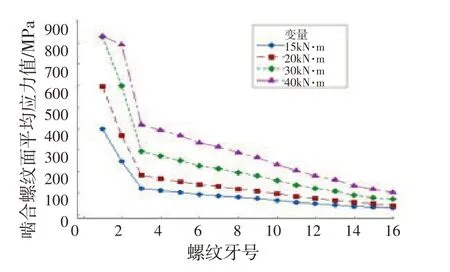

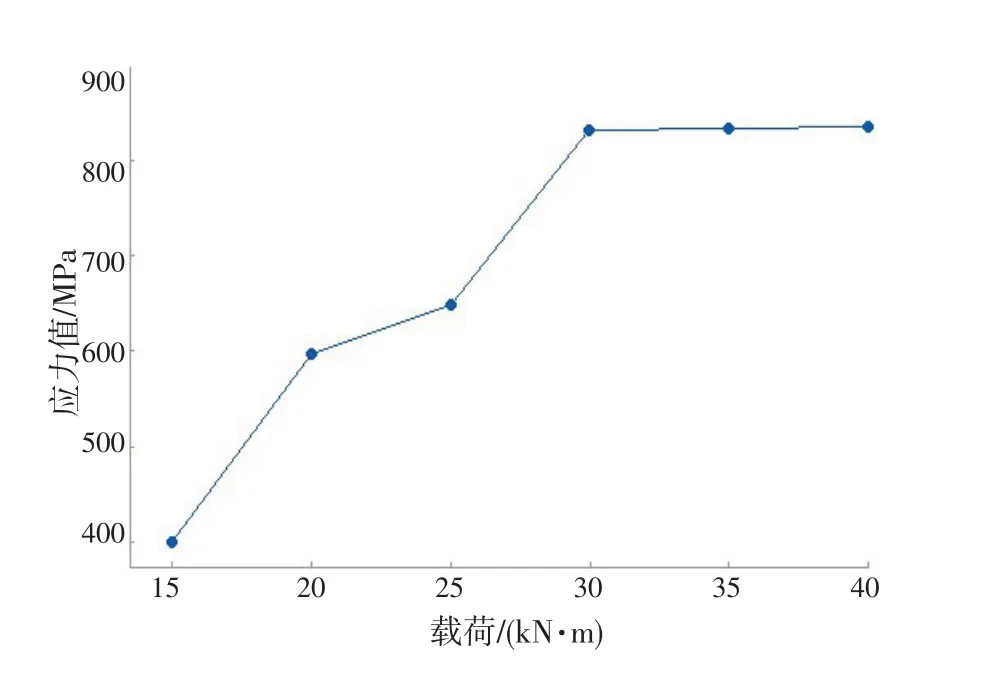

2)非正常工况模拟:当下TC轴承因出现硬质合金块碎裂、掉块而导致憋卡,传动轴下半段除了受预紧力、马达扭矩和侧向弯矩共同作用外,还要受到TC 轴承憋卡上扣扭矩和转盘扭矩。当扭矩不断增大时,对传动轴连接处影响较大,模拟转盘扭矩由15、20、30、40 kN·m下的连接轴应力应变的情况,如图10曲线所示,轴向对应的应力值为啮合螺纹面平均应力值。随着扭矩的增加,啮合螺纹面的应力值也随之增大,到达30 kN·m时,最大的等效应力值趋于平衡,与40 kN·m下最大等效应力相近,外部载荷已经达到螺纹工作要求极限。如图11所示,最大等效应力为925.8 MPa 处在第1 螺纹牙齿顶和齿根处,等效应力值与材料的屈服强度值接近,从图11中趋势可以看出螺纹前3 牙受到的载荷影响较大,等效应力值大。

图10 非正常工况模拟传动轴连接等效应力图

图11 40 kN·m下的连接轴等效应力图

在非正常工况下,在传动轴第1 螺纹牙齿根处设置监视点进一步分析不同扭矩载荷对应力集中处的影响,输入不同载荷值分别为15、20、30、40 kN·m 进行分析(图12),当载荷达到30 kN·m 以上时,等效应力值接近900 MPa,虽然未达到屈服应力930 MPa,长时间在此工况下服役,容易导致疲劳失效,应力集中处易出现疲劳裂纹。疲劳区扩展后,长期服役在超负荷的工况下及钻井液环境介质中,会造成传动轴连接处材料强度减弱,当出现较大旋转扭矩时,产生的集中应力超过连接处的单向拉伸屈服强度就发生瞬间断裂。

图12 第1螺纹牙齿根处等效应力随载荷变化

2.5 传动轴断裂失效流程

1)合金层脱落是开裂的起源。由于在螺杆使用过程中,下TC轴承出现硬质合金块碎裂和掉块现象,使传动轴在某段时间内受冲击扭矩作用,再加上传动轴的硬度接近或超过上限,导致在应力集中的螺纹牙根部出现疲劳裂纹。

2)交变载荷导致裂纹的扩展和失效。结合现场使用报告和试验分析,由于环境因素的影响,传动轴受到了较大冲击负载;传动轴断裂部位的螺纹有变形、裂纹及硬化层,且硬化层均位于螺纹的下牙侧,为上扣方向。当出现交变载荷时,疲劳裂纹逐渐扩展,扭矩增加至一定值时,传动轴出现瞬间断裂。整体过程如图13所示。

图13 传动轴断裂失效流程

3 结论及建议

通过对传动轴断裂部位进行宏微观分析、力学分析、理化试验、金相对比,并结合有限元理论计算的结果,分析传动轴断裂失效过程,得出以下结论:

1)下TC 轴承出现硬质合金块碎裂和掉块为传动轴断裂失效的诱因。

2)传动轴硬度偏上限或超上限,断裂处为疲劳裂纹源。

3)传动轴断裂部位符合“裂纹萌生-裂纹扩展-断裂”疲劳断口形貌特征,属疲劳断裂。

4)交变扭矩载荷对连接处螺纹第1 牙影响较大,其齿根处为应力的集中处,交变载荷是连接螺纹裂纹快速发展的原因。

5)通过以上失效分析,建议增大传动轴外径,提高传动轴结构强度;下TC防掉螺纹下移到传动轴轴头,消除传动轴关键部位的应力集中,同时扩大了传动轴的防掉范围。