新型色纺纱产品的改性及染色工艺

解新生,韩永强

(绍兴迈宝科技有限公司,浙江上虞 312300)

棉织物活性染料染色需要加入大量的盐碱,盐用以促染,碱用以固色[1-2]。但大量盐碱的加入导致废水中盐碱含量过高,不仅严重污染环境,而且废水处理成本上升,故活性染料无盐低碱染色已成为一个趋势[3-5]。棉纤维阳离子改性是实现无盐低碱染色的有效途径。阳离子改性棉纤维与常规棉纤维混纺、交织后染色,可以呈现出留白、深浅色、异色等不同的色纺纱效果[6-7]。因为在无盐无碱的条件下,阳离子改性棉纤维可以正常染色,而普通棉花基本不上色或轻微上色。本研究采用自制阳离子改性剂改性棉纤维,并对改性纤维纺纱织布后进行染色,通过探究阳离子改性剂用量、改性温度、改性时间及染色温度、染色时间对色泽和色深等的影响,确定了改性工艺和染色工艺;将改性棉纤维与50%常规棉纤维混纺后织成常规针织平纹织物并进行染色,通过对皂洗剂的优化,根据留白、深浅色的外观要求确定皂洗工艺;最终实现染色过程无盐无碱,色泽深度良好,具有独特的色纺纱风格。

1 实验

1.1 材料及仪器

纤维或织物:新疆细绒棉,标准摩擦布,标准多纤维贴衬织物。

药品:市售改性剂A(多胺环氯网状交联改性共聚物),市售改性剂B(季铵盐环氧化合物),自制阳离子改性剂MB-01(多胺及季铵盐的共聚改性环氧化合物),市售皂洗剂1#,皂洗剂BH-2(绍兴迈宝科技有限公司),活性红3BSN(浙江龙盛集团股份有限公司),元明粉,纯碱,片碱,WOB粉。

仪器:Datacolor 600测色配色仪,HS高温染色小样机,DF-241系列高温高压散毛染色机,CP225D电子分析天平,AATCC摩擦仪,电热恒温鼓风干燥箱,洗水牢度仪。

1.2 实验方法

取一定量棉纤维按照改性工艺(改性剂3%~10%,片碱2~6 g/L,40~90 ℃,5~50 min,浴比1∶10)进行阳离子改性,把改性好的纤维进行纺纱织布,再按照改性染色工艺(活性红3BSN 2%,40~80℃,20~90 min,浴比1∶10)和常规染色工艺(活性红3BSN 2%,60 ℃,60 min,元明粉30 g/L,纯碱10 g/L,浴比1∶10)进行染色,最后进行皂洗(皂洗剂1.5 g/L,95℃,10 min,浴比1∶10)。

1.3 测试

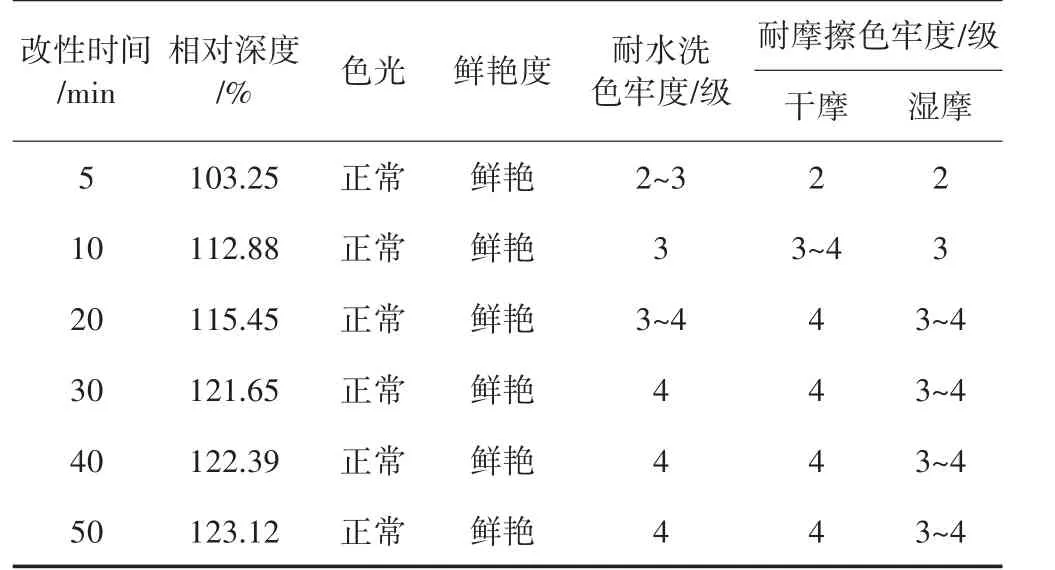

含固量[8]:准确称取2~3 g改性剂样品加入已恒重的称量瓶中,放入120℃恒温干燥箱3 h,然后取出放入干燥器内,冷却至室温称重,隔20~30 min取出再次称重,反复几次,直至连续两次称量瓶和试样的总质量差值在0.01 g以内。按下式计算含固量:

式中,m0为空称量瓶的质量;m1为称量瓶和试样烘干前的总质量;m2为称量瓶和试样烘干后的总质量。

稀释稳定性:取10 mL改性剂稀释至100 mL后倒入试管,密封静置72 h,观察乳液是否出现分层现象。

静置稳定性[9]:将改性剂在常温常压下静置45~60天,观察是否出现分层现象。

耐水洗色牢度:参照AATCC 61—2003 2A方法测试,试样尺寸为50 mm×150 mm,将其与多纤维布(尺寸为50 mm×50 mm)缝或订在一起,使6种纤维沿着样品的50 mm边缘方向粘合且羊毛纤维在右边,多种纤维布应与测试材料的正面相接触;水洗条件为150 mL 1.5 g/L的WOB粉,49℃,45 min,加50颗6 mm标准不锈钢珠。

耐摩擦色牢度:参照AATCC 8—2001测试,将规定尺寸的试样平摊在用呢毡垫衬的平板上,两头扎紧后,用标准摩擦布紧包于直径16 mm的摩擦头上,摩擦头向试样施加9 N±10%的压力,来回摩擦10次,试样往复移动的距离为(104±3)mm,然后将标准摩擦布取下,用标准沾色灰卡评级。测试湿摩擦色牢度使用的摩擦棉布需在摩擦前给水,含水率为65%±5%。

2 结果与讨论

2.1 改性工艺

2.1.1 MB-01用量

由表1可知,阳离子改性剂用量较少(3%、4%)时,织物出现色花现象,因为改性剂用量较少,对纤维改性不匀,导致染色不匀;在改性剂用量为8%时,各项染色性能达到最优;继续提高改性剂用量,颜色深度没有明显提升,但色牢度稍有下降,可能原因是在改性剂用量为8%时,纤维上结合的改性剂已基本达到饱和,再增加改性剂用量,纤维表面依靠分子间作用力结合的改性剂明显增加,吸附的染料与纤维的结合力不够强,会造成色牢度降低。综合考虑,改性剂用量确定为8%。

表1 阳离子改性剂用量对染色性能的影响

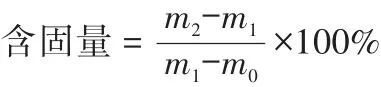

2.1.2 片碱用量

由表2可知,当片碱用量较少时会出现明显的色花,因为阳离子改性剂和纤维没有充分反应;在片碱用量为4 g/L时,各项染色指标达到最佳;再增加片碱用量,颜色深度和色牢度都略有下降,因为改性剂水解程度的增加会影响其与纤维反应的比例,水解的改性剂与纤维结合后色牢度下降。综合考虑,片碱用量确定为4 g/L。

表2 片碱用量对染色性能的影响

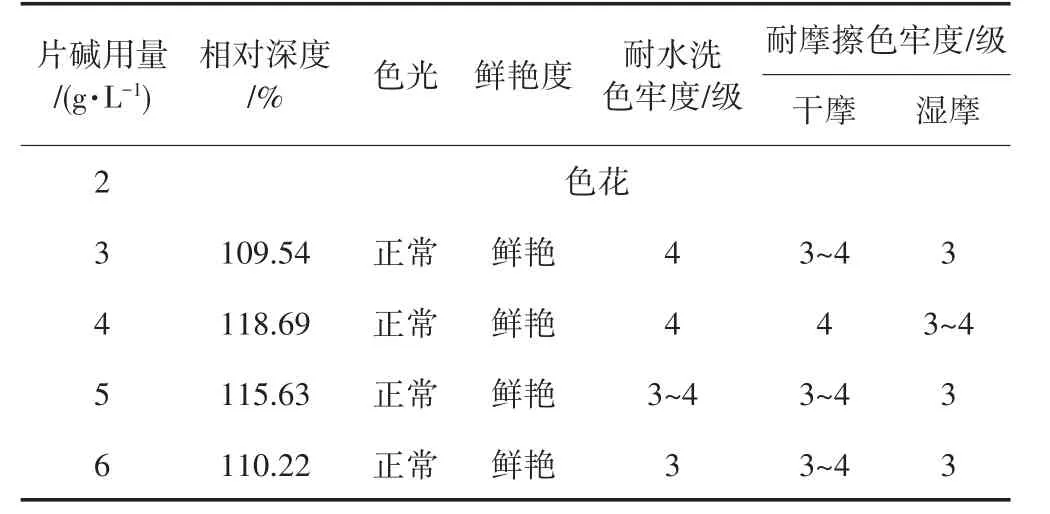

2.1.3 改性温度

由表3可知,随着改性温度的升高,相对深度和色牢度都呈现先上升后略有下降的趋势。这可能是因为温度较低时,阳离子改性剂和纤维的结合度较低,导致相对深度和色牢度不理想;当温度上升时,改性剂可以充分扩散到纤维内部,并与纤维反应,但超过70℃后,会增加改性剂水解的概率,造成相对深度和色牢度下降,故改性温度选择70℃。

表3 改性温度对染色性能的影响

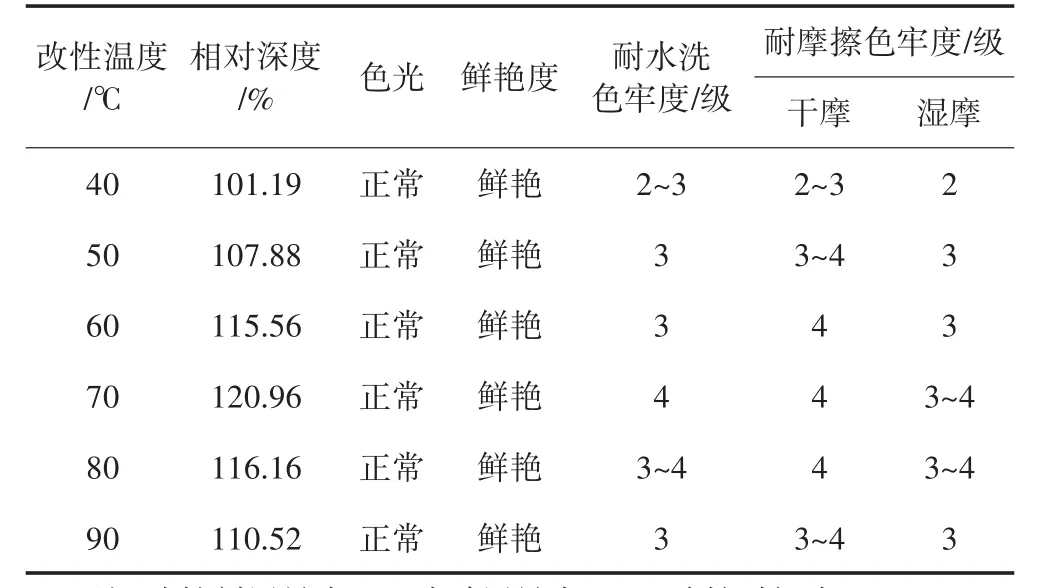

2.1.4 改性时间

改性时间对染色性能的影响见表4。

表4 改性时间对染色性能的影响

由表4可知,随着改性时间的延长,相对深度增加,改性时间达到30 min时,相对深度增加缓慢,色牢度也达到最佳状态,再延长改性时间,相对深度和色牢度提升不大。综合考虑,改性时间选择30 min。

2.2 与市售阳离子改性剂的性能对比

2.2.1 物理性能

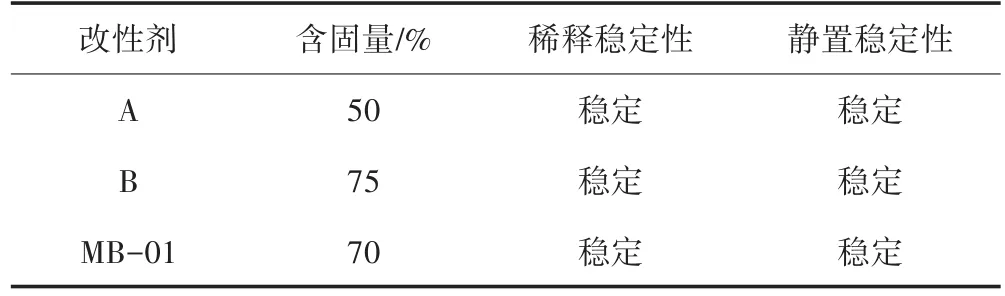

由表5可知,3只改性剂的稀释和静置稳定性能均良好,适用于正常的改性工艺。

表5 阳离子改性剂的物理性能

2.2.2 染色性能

以常规加盐加碱染色样为标样,测试改性剂对于相对深度、色光、鲜艳度和色牢度的影响,结果如表6所示。由表6可知,改性剂A的鲜艳度和色牢度欠佳,色光偏橙偏暗,可能是因为这类阳离子改性剂的静电吸附作用使染料的最大吸收波长发生偏移;改性剂B的色光和色牢度正常,但明显偏浅,这是因为改性剂B对纤维的亲和力偏小,固着率偏低;阳离子改性剂MB-01各方面性能均良好。

表6 阳离子改性织物的染色性能

2.3 染色工艺

2.3.1 染色温度

染色温度对染色性能的影响见表7。

表7 染色温度对染色性能的影响

由表7可知,随着染色温度的升高,相对深度提高,因为在中性条件下,活性染料的水解很少,温度升高也不会引起大量水解,但染料却更容易扩散进入纤维内部,使相对深度提高。考虑到相对深度与经济性,染色温度确定为60℃。

2.3.2 染色时间

由表8可知,当染色30 min时,各项染色性能已经达到较佳水平,因为棉织物带有的阳离子对活性染料是离子键吸附,故染色时间较常规活性染料染色有大幅度的缩短。阳离子改性棉织物在染色时无需使用盐促染,也不需要用碱固色。

表8 染色时间对染色性能的影响

2.4 皂洗工艺

由表9可知,配套皂洗剂BH-2适用于阳离子改性剂改性棉织物的皂洗,对染色性能和色纺纱风格的影响相对最小。这主要是因为BH-2对洗除的浮色有分解作用,使其具有优异的防沾色功能,皂洗剂略带碱性,可以使通过离子键结合的染料进一步和纤维反应形成共价键;常规皂洗剂有一定的净洗作用和防沾作用,但无法促使染料和纤维形成共价键,洗除的染料较多,会造成未改性棉纤维沾色,且色牢度也较差;纯碱洗涤可以促进染料和纤维反应,但不具有防沾作用,未水解的染料会与未改性棉纤维反应,造成沾色比较严重。

表9 皂洗方式对染色性能的影响

3 结论

(1)改性剂MB-01可以用来开发新型色纺纱,改性工艺为:改性剂用量8%,片碱用量4 g/L,改性温度70℃,改性时间30 min。

(2)新型色纺纱可以在无盐无碱条件下快速染色,染色工艺为:染色温度60℃,染色时间30 min。

(3)皂洗剂BH-2对新型色纺纱染色效果和染色牢度的影响较小。