纳米氢氧化镁的制备及对真丝织物的阻燃整理

宣 凯,关晋平,周绍强,陈国强

(1.苏州大学纺织与服装工程学院,江苏苏州 215006;2.南京海关工业产品检测中心,江苏南京 210000)

真丝属于蛋白质纤维,手感柔软、滑爽,具有良好的吸湿、透气性能以及护肤保健作用,现主要应用于服装、医疗等领域,而具有阻燃性能的高档真丝产品也是不可或缺的[1],因此,研制具有良好阻燃性能的真丝织物对纺织行业具有重要意义。

阻燃剂种类繁多,而且还在不断更新换代。卤系阻燃剂作为早期被开发使用的阻燃剂,曾经有大量应用,然而因其对环境污染严重,正在被逐渐取代[2]。磷系阻燃剂自1965年被合成后备受重视,可分为有机磷系阻燃剂、无机磷系阻燃剂。但有机磷与无机磷系阻燃剂单独使用均存在一定的缺点,因此研发了磷-卤系协同阻燃剂、磷-氮系协同阻燃剂,在一定程度上改善了单一阻燃剂的缺点。而硅系、氮系、硼系等阻燃剂也是常规阻燃剂,相对卤系阻燃剂具有毒性低、低烟等特点[3]。近年来,阻燃剂正在朝着无卤化、抑烟化、纳米化、生物质化等生态环保、环境友好的方向发展[4]。其中,无机阻燃剂的纳米化是研究热点,其具有量子尺寸效应、小尺寸效应等,各项性能相比宏观和微米级复合材料均有改善[5]。

氢氧化镁是一种无机阻燃填料,具有无卤、无毒、无烟、热稳定性好、分解温度高等优点,在橡胶、塑料、纺织等领域得到了广泛应用。而纳米阻燃剂因颗粒尺寸较小,比表面积大,与织物的接触面积大,在织物上附着的无机阻燃剂颗粒多,可使织物的阻燃性能更好。另外,由于纳米粒子尺寸较小,其熔点比一般粒子低,能在着火初期受热分解,有效地提高织物的着火点,提高其阻燃性能[6]。本实验采用沉淀法成功制得纳米氢氧化镁,利用浸渍法处理到真丝织物上,制备了纳米无机阻燃真丝织物,并与市售氢氧化镁整理真丝织物相比较。

1 实验

1.1 材料

真丝电力纺(江苏华佳集团有限公司);氢氧化钠、六水合氯化镁(分析纯,江苏氩氪氙科技有限公司),氨水(分析纯,上海沃凯生物技术有限公司),纳米氢氧化镁(市售),氨基三乙酸(分析纯,江苏博美达生物科技有限公司)。

1.2 仪器

DF-101S集热式恒温加热磁力搅拌器(上海棱标仪器有限公司),XW-ZDR振荡式小样机(靖江市新旺染整设备厂),FTT0080氧指数测定仪、NBS烟密度试验箱、FTT0001微型量热仪(英国FTT科技有限公司),YG815B织物阻燃性能测试仪(宁波纺织仪器厂),TM-3030型台式扫描电子显微镜(日本Hitachi公司),H1850离心机(长沙湘仪离心机仪器有限公司),SDT Q600型热重分析仪(美国TA公司),KQ-300VDE超声波清洗器(昆山市超声仪器有限公司)。

1.3 纳米氢氧化镁的制备

配制2.0 mol/L氢氧化钠溶液、10 mol/L氯化镁溶液。将一定量氨基三乙酸加入氯化镁溶液中,充分搅拌一定时间。向250 mL三口烧瓶中加入2 mol/L氨水和去离子水,升温,在1 000 r/min搅拌条件下,以双滴加方法缓慢滴加50 mL氢氧化钠溶液和40 mL氯化镁溶液。滴加结束后陈化一段时间,随后转移至烧杯中,冷却至室温。离心得到产物,先用去离子水洗涤4次,再用乙醇洗涤两次,于80℃下干燥12 h,得纳米氢氧化镁[7]。

1.4 纳米氢氧化镁整理真丝织物

按浴比1∶50配制纳米氢氧化镁阻燃剂溶液,放入超声波清洗器中超声1 h,使纳米氢氧化镁分散在水溶液中,随后将真丝织物浸入其中,置于振荡水浴锅中,于一定温度下处理一定时间,取出,80℃烘干,得到阻燃真丝织物。

1.5 测试

SEM:在常温、真空条件下,使用加速电压为15 kV的台式扫描电子显微镜观察。

XRD:在常温条件下,称量纳米氢氧化镁粉末5 mg,使用X射线多晶衍射仪测试,扫描范围5°~80°。

极限氧指数(LOI):按GB/T 5454—2008《纺织品燃烧性能试验氧指数法》测试。

垂直燃烧性能:按GB/T 5455—1997《纺织品燃烧性能试验垂直法》测试。

烟密度:按ISO 5659-2—2008《塑料生烟性测定第2部分:单烟箱光密度测定》测试。

微燃烧性能:称取织物样品5 mg放于氧化铝坩埚中,在75~700℃、混合流氛(氮气80%,氧气20%)条件下,使用微型量热仪进行测试。

热重分析(TG):称取织物样品5 mg放于氧化铝坩埚中,在35~700℃、N2条件下,使用热分析仪进行测试,升温速率10℃/min。

2 结果与讨论

2.1 纳米氢氧化镁的制备工艺优化

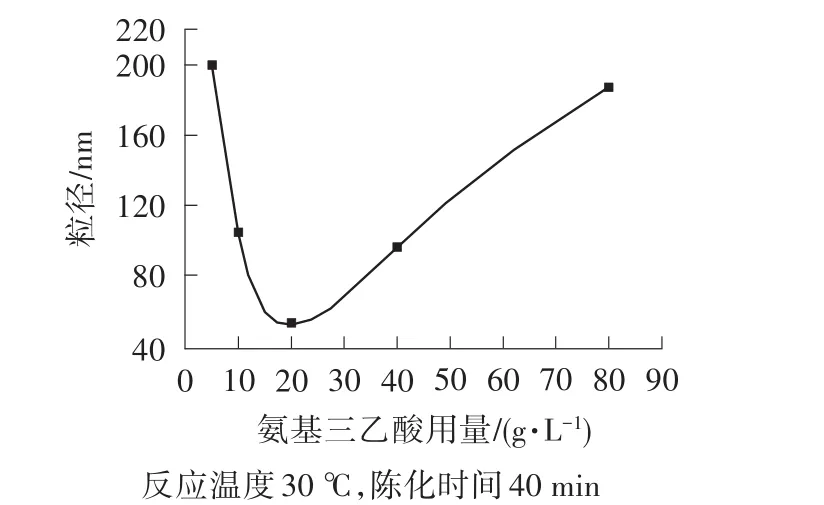

2.1.1 氨基三乙酸用量

如图1所示,随着氨基三乙酸用量的增加,纳米氢氧化镁粒径变小;当氨基三乙酸用量为20 g/L时,粒径达到最小;继续增加氨基三乙酸用量,粒径逐渐变大。这是由于氨基三乙酸是一种强螯合剂,吸附在镁离子表面产生空间位阻效应,从而有效地防止纳米粒子因团聚而导致粒径变大。

图1 氨基三乙酸用量对纳米氢氧化镁粒径的影响

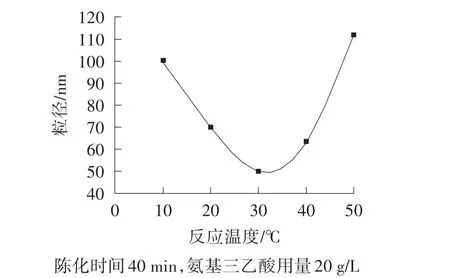

2.1.2 反应温度

由图2可知,随着反应温度的升高,纳米氢氧化镁的粒径变小;当反应温度为30℃时,粒径最小;再升高反应温度,粒径增大。这是因为反应温度过低,容易抑制晶核生长,但反应温度过高,容易导致晶核团聚,纳米颗粒粒径增大。因此,30℃时粒径最合适。

图2 反应温度对纳米氢氧化镁粒径的影响

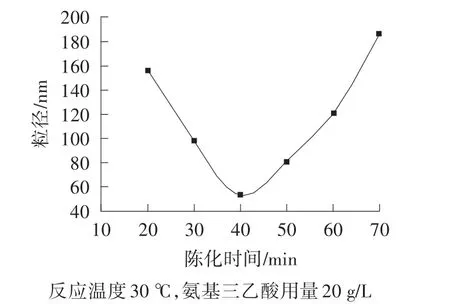

2.1.3 陈化时间

由图3可知,当陈化时间由20 min延长到40 min时,粒径逐渐变小;当陈化时间超过40 min后,粒径逐渐变大。这是因为陈化时间太短时,氨基三乙酸包覆不完全,粒子容易相互团聚,粒径变大;但陈化时间过长,粒径较小的氢氧化镁晶粒可能发生二次团聚,导致粒径增大。所以陈化时间选择40 min为宜。

图3 陈化时间对纳米氢氧化镁粒径的影响

2.2 纳米氢氧化镁的表征

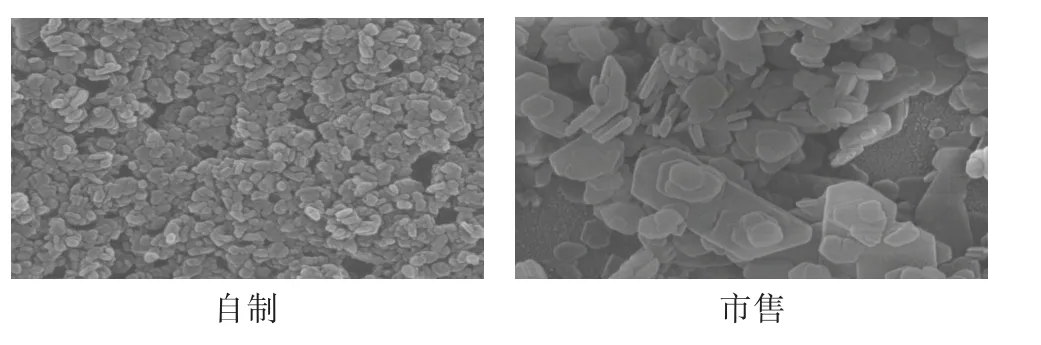

2.2.1 形貌

由图4可知,市售纳米氢氧化镁粒径为100~500 nm,大部分都在200 nm以上,且团聚严重;与市售纳米氢氧化镁相比较,自制纳米氢氧化镁粒径较均一,粒径约为50 nm。

图4 纳米氢氧化镁的形貌

2.2.2 晶形

图5中,衍射角2θ依次为18.62°、31.65°、37.95°、50.80°、58.60°、62.05°、68.17°、71.98°,且各个峰的位置与氢氧化镁标准XRD峰基本一致,为六方晶系结构。除了氢氧化镁的特征峰之外,基本上没有其他杂质峰,表明自制纳米氢氧化镁具有很高的纯度[8]。

图5 纳米氢氧化镁的XRD图谱

2.3 阻燃真丝织物的制备工艺优化

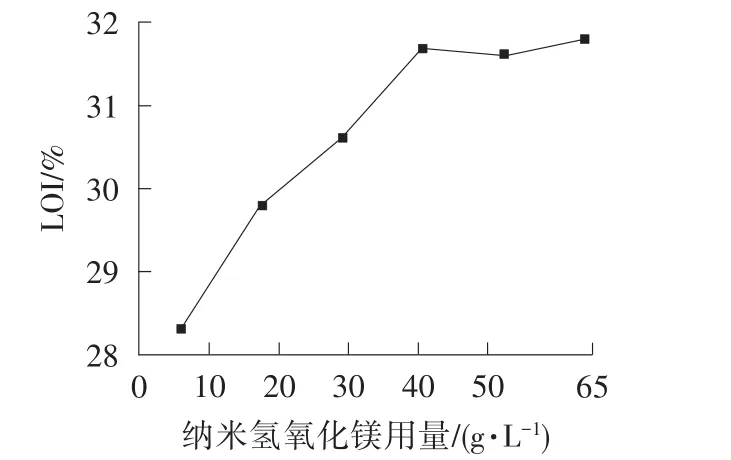

2.3.1 纳米氢氧化镁用量

由图6可知,随着纳米氢氧化镁用量的增加,整理真丝织物的LOI值不断增大;当用量为5.8 g/L时,LOI值为28.3%;当用量增大至40.6 g/L时,LOI值为31.7%;继续增加用量,LOI值增大不明显[9-10],这表明真丝织物上沉积的纳米氢氧化镁达到饱和。

图6 纳米氢氧化镁用量对整理真丝织物LOI值的影响

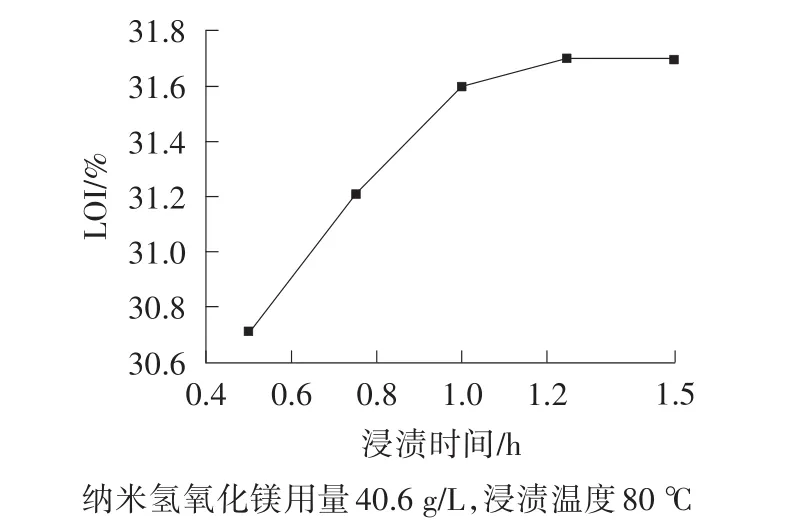

2.3.2 浸渍时间

由图7可知,随着浸渍时间的延长,阻燃真丝织物的LOI值不断增加。当浸渍时间为0.5 h时,LOI值为30.7%;当浸渍时间延长至1 h时,LOI值为31.6%;继续延长时间,LOI值变化不明显。这表明浸渍时间越长粒子吸附越多,阻燃效果越好;但当作用一定时间后,吸附量已达饱和,继续延长时间,对LOI值的影响较小,所以浸渍时间以1 h为宜[11]。

图7 浸渍时间对整理真丝织物LOI值的影响

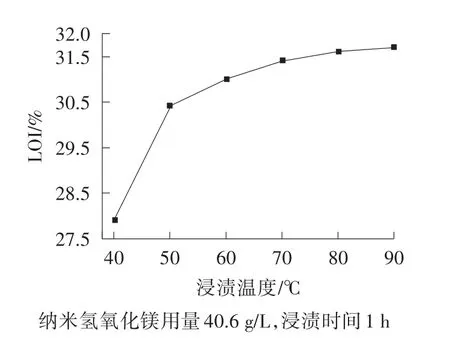

2.3.3 浸渍温度

由图8可以看出,随着浸渍温度的升高,整理后的真丝织物LOI值不断变大。当浸渍温度为40℃时,LOI值为27.8%;当浸渍温度升高至80℃时,LOI值为31.6%;继续升高浸渍温度,LOI值变化不明显。这表明浸渍温度的升高对真丝织物的LOI值有一定的影响,浸渍温度越高,粒子吸附越多,阻燃效果越好;特别是浸渍温度大于80 ℃后,LOI值基本无变化[12];如继续升高浸渍温度,可能会对真丝织物造成一定的损伤。因此浸渍温度选择80℃为宜。

图8 浸渍温度对整理真丝织物LOI值的影响

2.4 真丝织物的燃烧性能

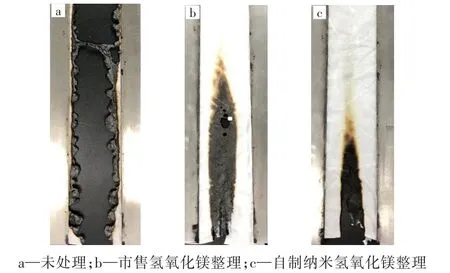

2.4.1 垂直燃烧性能

由表1、图9可知,经纳米氢氧化镁整理后,真丝织物的阻燃性能提高。未处理真丝织物(样品a)在垂直燃烧测试中全部烧尽;而市售氢氧化镁整理真丝织物(样品b)炭长为17.5 cm,自制纳米氢氧化镁整理真丝织物(样品c)炭长为11.0 cm,二者均无续燃及阴燃。原因是纳米氢氧化镁在分解过程中产生大量的水可以覆盖火焰,从而降低燃烧面空气中的氧浓度,阻止了燃烧的继续进行。纳米氢氧化镁分解生成的MgO是很好的耐火材料,这些MgO致密地覆盖在聚合物表面,可以有效阻隔热传导和热辐射,不仅起到隔绝空气和阻止燃烧的作用,而且显著提高了聚合物抵抗火焰的能力,从而产生良好的阻燃效果[13]。样品b的损毁长度大于样品c,LOI值(29.0%)低于样品c(31.7%)。这是由于纳米无机阻燃剂尺寸较小、比表面积较大,与聚合物接触的面积增大,增大了捕捉自由基的场所,提高了阻燃效果。纳米粒子表面活性较大,在高分子材料中均匀分散,受热均匀释放,避免了阻燃剂局部分解导致高分子材料燃烧时形成的炭层不均匀。另外,由于纳米粒子尺寸较小,颗粒的熔点比一般粒子低,能在着火初期受热分解,有效地提高织物的着火点,从而达到更好的阻燃效果[14]。

表1 织物整理前后的垂直燃烧性能

图9 真丝织物的垂直燃烧示意图

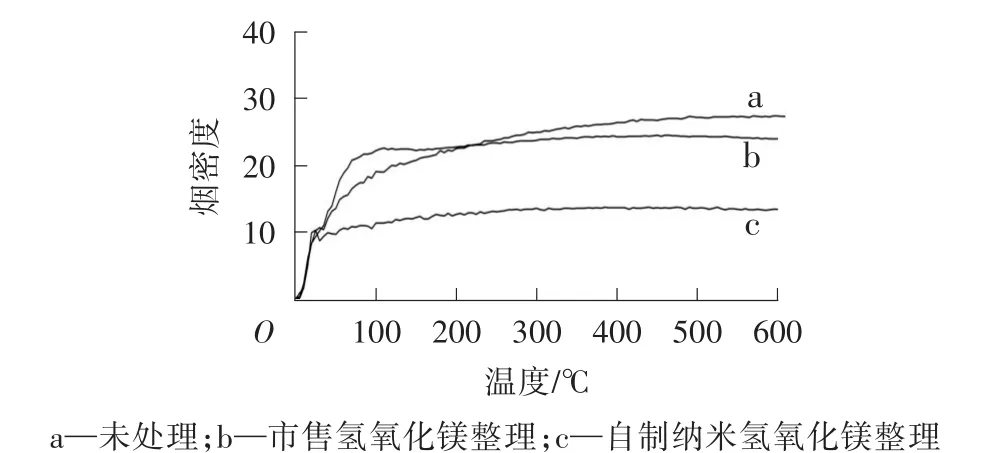

2.4.2 抑烟性能

烟密度是指材料在规定的实验条件下对发烟量的量度,用透过烟的光强度衰减量来描述。烟密度越大的材料,在发生火灾时对人体危害越大,因此抑烟性能逐渐被人们重视。由图10可以看出,样品a的最大烟密度为27.24,而样品b、c的最大烟密度分别为24.41、13.71。经纳米氢氧化镁处理后,真丝织物的烟密度得到较大的改善。这是由于纳米氢氧化镁分解生成的MgO表面活性很高,不仅能吸附自由基、碳和有毒气体,而且能促进聚合物材料在燃烧过程中快速形成炭化层,从而产生良好的消烟效果。同时由于分解反应吸收大量的热量,使得织物表面热量减少,延缓了有机聚合物的降解和分解,减少了有害气体和烟雾的产生。[15]

图10 真丝织物的烟密度曲线

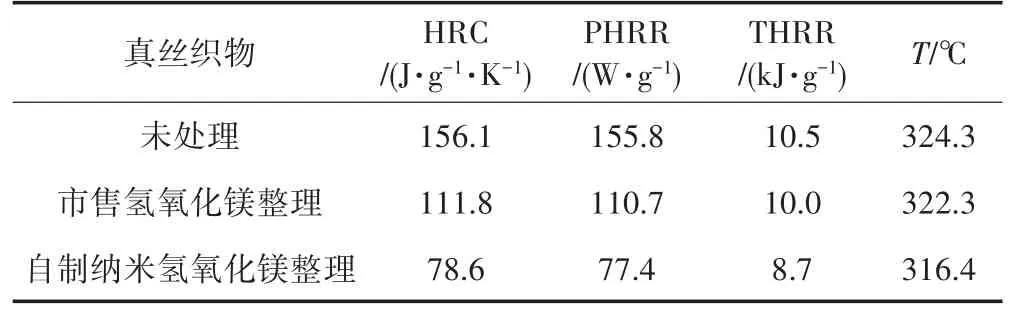

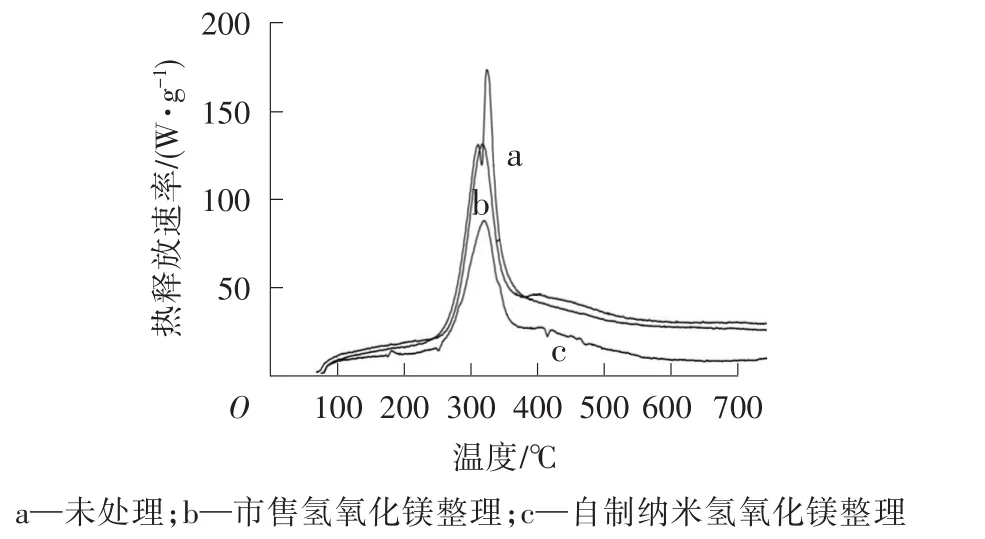

2.5 热释放速率分析

热释放速率(HRR)是指在规定的实验条件下,单位时间内材料燃烧所释放的热量。HRR越大,燃烧反馈给织物表面的热量越多,造成织物热解速度的加快和挥发性可燃物生成量的增多,从而加速火焰的传播[16]。从表2和图11可知,经过整理后,真丝织物的最大热释放速率、最大热释放量及总放热率均有所降低,其中自制纳米氢氧化镁整理的真丝织物最低,说明织物的热性能最好。

表2 真丝织物的热释放速率值

图11 真丝织物的热释放速率曲线

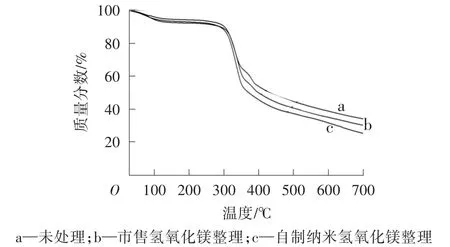

2.6 热重分析

如图12所示,对于未处理真丝织物,第一阶段失重主要是织物上吸附水分子的散失,失重大约7%;第二阶段主要为裂解阶段,即蚕丝纤维大分子在热的作用下发生解聚,主要表现为断链,失重大约48%;第三阶段为残渣氧化阶段,失重大约25%。经过纳米氢氧化镁整理后,残炭率增加至34%左右,说明整理后真丝织物的成炭性变好。这是由于纳米氢氧化镁在受热条件下分解成氧化镁和水,在一定程度上抑制了火焰传播的速率。和样品b相比较,样品c的热稳定性更好。这是由于相比普通氢氧化镁,纳米氢氧化镁沉积在真丝织物上的量更多,在受热分解时效果更明显;另一方面,纳米颗粒的比表面积比普遍颗粒大,熔点比普通颗粒低,可在受热时吸收大量的热能,使燃烧反应链不能持续下去。

图12 真丝织物的热重曲线

3 结论

(1)采用沉淀法制备的纳米氢氧化镁粒径为50 nm,较为均一。

(2)采用纳米氢氧化镁浸渍真丝织物的优化工艺:纳米氢氧化镁用量40.6 g/L、温度80℃、时间1 h、浴比1∶50。在此条件下整理的真丝织物有较好的阻燃性能和抑烟性能。

(3)与市售纳米氢氧化镁相比,自制纳米氢氧化镁粒径更小、更均一,整理后的真丝织物具有更好的阻燃性能和抑烟性能。