平潭海峡公铁两用大桥大小练岛水道桥主墩墩旁托架设计

顿 琳 沈大才

(1.中铁大桥局集团有限公司 武汉 430000; 2.桥梁结构健康与安全国家重点实验室 武汉 430000)

1 项目概况

平潭海峡公铁两用大桥FPZQ-3标段全长11 149.7 m,由3座航道桥(元洪航道桥、鼓屿门水道桥和大小练岛水道桥,均为双塔钢桁混合梁斜拉桥)、119孔(46孔跨度为40.7 m、73孔跨度为49.2 m)非通航孔桥(均为混凝土梁桥)和34孔(26孔跨度为80 m、8孔跨度为88 m)引桥(均为简支钢桁结合梁桥)组成。大桥采用双层桥面布置,上层桥面布置6车道公路、下层通行双线铁路[1]。

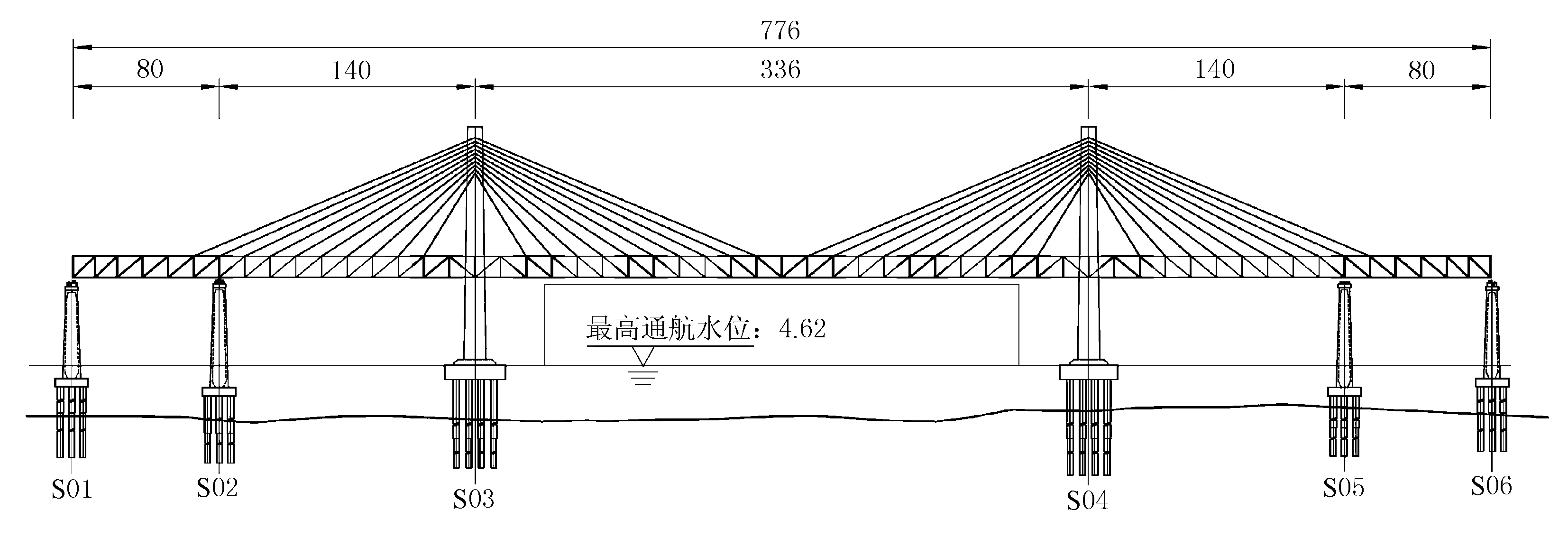

大小练岛水道桥为80 m+140 m+336 m+140 m+80 m双塔钢桁混合梁斜拉桥结构,全长776 m,桥跨布置图见图1。

图1 大小练岛水道桥桥跨布置图(单位:m)

本桥边跨无索区公路桥面板为预制混凝土桥面板,辅助墩顶铁路桥面系为正交异性钢箱,其余公路桥面和铁路桥面均为正交异性钢桥面板[2]。

斜拉桥主梁为带斜副桁的板桁结合钢桁梁结构,主桁架中心间距15.0 m,桁高13.5 m,钢梁全宽36.8 m,节间长度为14.0 m及12.0 m 2种。

2 总体施工步骤

全桥钢梁架设步骤为首先采用36 000 kN浮吊吊装边跨E0~E6节间大节段钢梁(质量2 730 t),再吊装辅助跨E7~E13节间大节段钢梁(质量3 123 t),然后浮吊主跨侧站位依次吊装主塔墩顶E14~E15、E16~E17、E18~E19节间钢梁至主跨侧墩旁托架滑道梁顶面,每吊装完成1个节段后往边跨滑移至设计位置,最后整体吊装架梁吊机至主跨侧钢梁顶面[3]。

3 总体设计

根据全桥钢桁梁架设步骤,主墩墩旁托架主要用于辅助安装墩顶6节间及辅助跨7节间钢梁,还需满足钢梁在其上部进行滑移施工,墩旁托架设计为钢管支架+滑道梁结构。

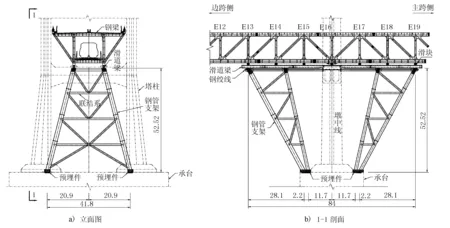

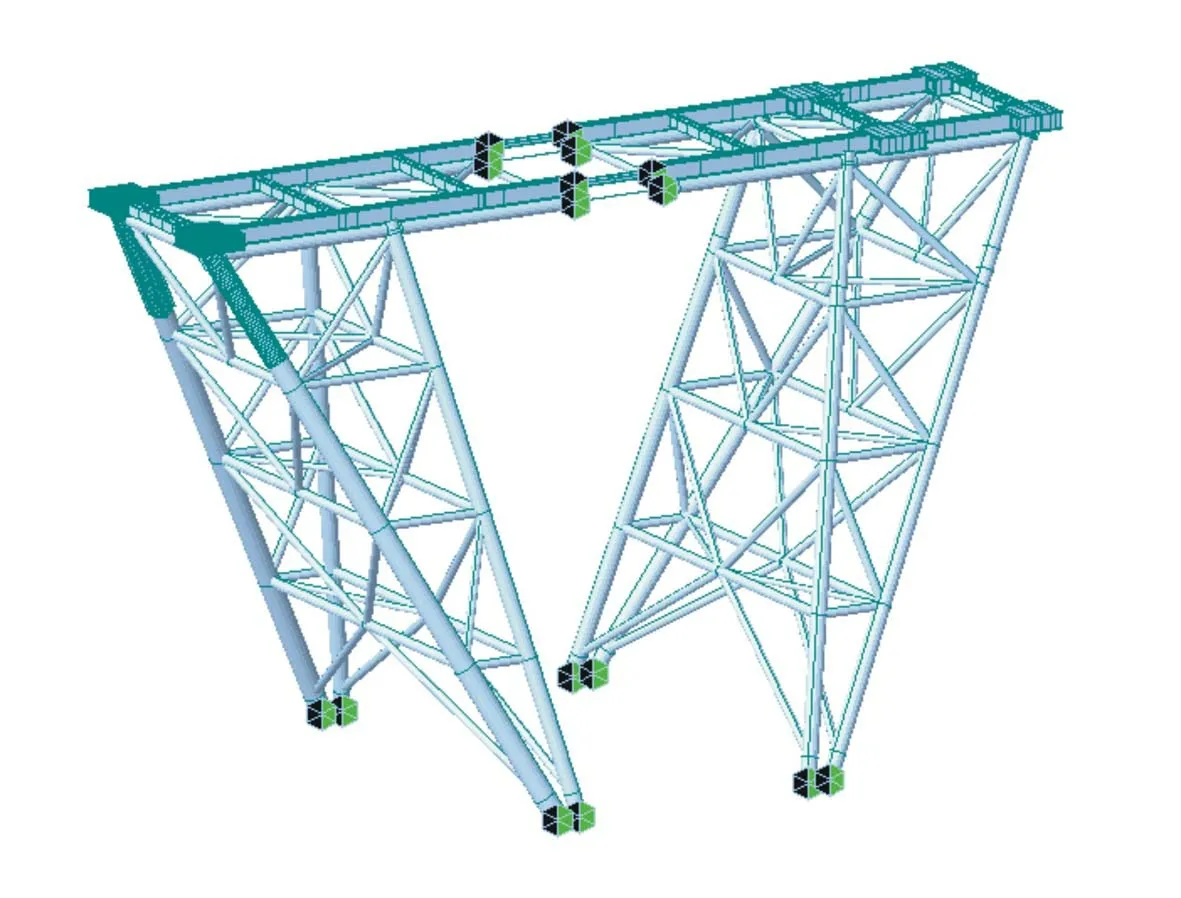

根据此施工要求,首先确定支架顺桥向长度不得小于84 m,横桥向间距与钢梁桁宽相同,为15 m。由于上部钢梁结构荷载大,钢管支架若采用垂直支架系统,钢管支架底均位于水中,需要采用钻孔桩基础,施工十分困难,综合考虑施工方便及结构的可靠性,将钢管支架底部支撑于承台混凝土顶面,若仅考虑支架纵桥向倾斜,则钢管支架底部支撑于承台系梁上,且纵桥向倾斜角度过大,考虑以上因素后,将钢管支架设计为双向倾斜的空间结构,底部支撑于哑铃形承台圆端上。与常规支架方案中1个节点下方设置1根钢管立柱不同,本桥因承台顶空间受限及考虑材料用料,支架采用纵桥向4根钢管立柱,部分节点支撑于滑道梁上。结构形式见图2。

图2 墩旁托架布置图(单位:m)

4 设计重难点

1) 本桥边跨6.5节间大节段钢梁、辅助跨7节间大节段钢梁、主塔墩顶6节间钢梁均采用浮吊整节段架设。由于海洋环境的风、浪影响,浮吊起吊钢梁后需落梁于墩顶或墩旁托架上,落梁过程中钢梁对支架或墩顶均有不同程度的水平和竖向冲击作用,冲击系数的大小关系着钢梁、墩身结构安全,同时还影响墩旁托架的结构设计,取值太大会导致结构设计过于保守,经济性差,取值偏小会导致安全事故发生。常规方案钢梁落梁区一般采用硬度稍小的枕木等抄垫,落梁后再拆除部分抄垫块,安装千斤顶调整钢梁位置,对于钢桁梁结构一般为节点受力。常规的落梁方式受力不明确,加上冲击作用,还可能造成局部变形,风险大。使用缓冲材料可以起到一定的缓冲减震作用,但需验证其缓冲效果,明确材料的设计冲击系数。

2) 在墩旁托架使用过程中,钢梁和架梁吊机自重荷载会对支架产生较大的水平力,在台风荷载同时作用下,托架会产生较大的水平扭矩。

3) 墩旁托架传统施工方法大多采用现场散拼,因本桥为海上施工,若采用散拼,需建立拼装平台以满足拼装场地的要求,钢结构投入较大,经济性较差。且托架为双向倾斜结构,现场拼装精度控制难度较大。

5 钢桁梁落梁冲击试验

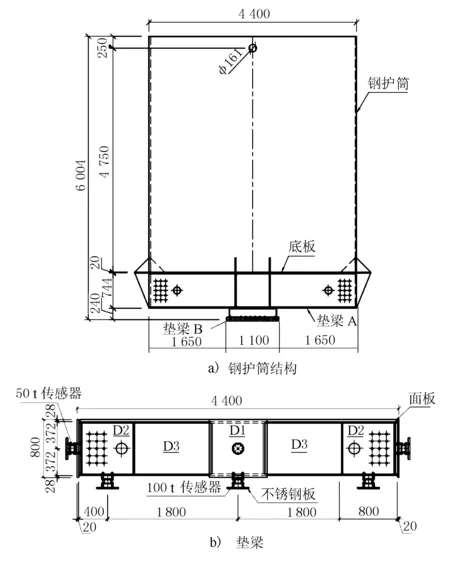

为了确定浮吊吊装钢梁落梁时的冲击系数,在现场进行了冲击试验。试验冲击构件选用直径4.4 m的钢护筒,桶内灌入4.8 m高的砂,整个试验装置重约1 500 kN。钢护筒下端设置有1块钢垫,为模拟落梁垫块,垫块底面设置橡胶垫作为缓冲装置[4-5]。试验平台由混凝土反力槽、竖向和横向冲击力传感器和落梁钢平台组成。钢平台底座底面竖向栓接9个1 000 kN(总量程9 000 kN)测试竖向冲击力传感器,4个侧面中心各栓接1个量程为500 kN冲击力传感器。实验用见图3、图4。

图3 试验用钢护筒结构图(单位:mm)

图4 试验平台结构图(单位:mm)

试验采用“雪浪”号4 000 kN浮吊进行现场吊装,模拟落梁过程。浮吊试验时测得现场最大波高为0.42 m,最大瞬时风速10.6 m/s,由于海况较好,为模拟实际情况,对浮吊大臂进行摆臂后再将吊钩以不同速度下放(风浪较大时,浮吊摇摆较为明显,此处以大臂摆动来模拟)测试其水平、竖向冲击系数。吊钩下放速度分为3档,低档(速度1.5 cm/s)、中档(速度3.0 cm/s)、高档(5.0 cm/s)。综合钢梁吊装采用36 000 kN海鸥号作业条件及前期吊装围堰等数据,吊装时重物摆幅不超过1 m。钢护筒摆幅达到1.0 m后再以不同档位下放冲击。经整理,下放速度为高档时试验结果见表1。

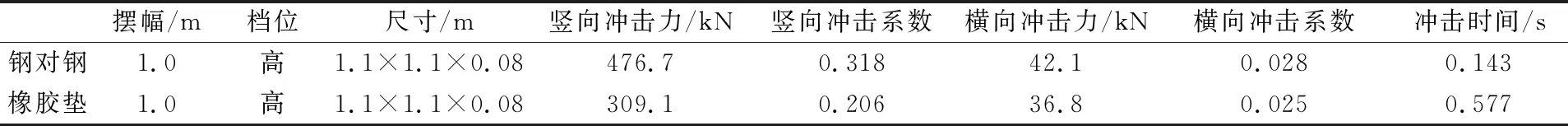

表1 钢冲击试验结果

由表1可见,根据36 000 kN浮吊参数,主钩满载速度0.15~1.5 m/min,轻载速度(小于40%额定载荷)0.15~3 m/min,即将落梁到位时,浮吊下放速度较慢,冲击系数相当于中档或低档时的试验值。试验时当重物摆幅达到1 m时,浮吊吊钩以高档速度(3 m/min)下放时,钢对钢的竖向冲击系数为0.318,垫块下方增加橡胶垫后的竖向冲击系数为0.206。后期施工中采用8 cm厚的普通橡胶垫后,竖向冲击系数可以控制在0.2以内,横向冲击系数建议不大于0.1。

6 深化设计

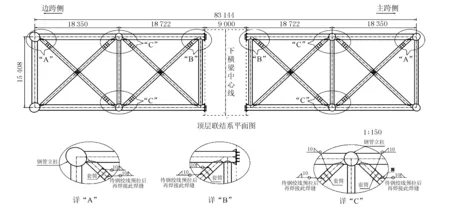

钢管支架顶层联结系设置一层扶臂,为满足海洋环境防腐要求及方便施工后期的托架拆除,扶臂及钢管支架底部预埋件均采用爬锥预埋件。两侧墩旁托架在中横梁处断开,通过底部预埋件及顶层扶臂与承台和塔柱连接。根据绿色环保的施工理念,钢管支架材料均倒用原钻孔平台。

上部滑道梁为焊接钢箱梁,钢梁采用浮吊吊装,考虑钢梁纵横桥向偏差均为1 m,滑道梁上边跨及主跨侧落梁区域处新制一段4.57 m×4.8 m的落梁及滑移平台,其余各处滑道梁材料倒用原钻孔平台。

考虑海上施工便利性,墩旁托架钢管支架边跨侧及主跨侧两部分在工厂制造,制造完成后利用浮吊整体安装。

6.1 设计荷载

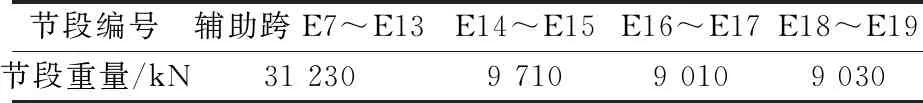

墩旁托架使用过程中,上部竖向荷载包含1/2辅助跨E7~E13节间大节段钢梁自重及主塔墩顶E14~E15,E16~E17,E18~E19节间钢梁自重。各节段钢梁重量见表2。

表3 钢梁节段统计表

主墩墩顶钢梁节段安装到位后,架梁吊机整体吊装至主跨侧钢梁顶面,架梁吊机自重4 000 kN。

浮吊吊装钢梁落梁时纵横向偏差按不大于1.0 m考虑,同时考虑落梁时对墩旁托架的冲击力。该冲击力分为竖向冲击荷载与水平冲击荷载,冲击系数按钢桁梁落梁冲击试验确定,其中竖向冲击系数按0.2考虑,水平冲击荷载按0.1考虑。计算可得,辅助跨大节段钢梁吊装时,单个落梁垫块处竖向冲击力约1 540 kN,水平冲击力约770 kN。按照同样方法,可分别计算得出其余托架顶两节间钢梁落梁时冲击力。

墩旁托架设计时还需考虑风荷载作用,钢梁吊装时风力不大于7级(设计时按照8级风计算,风速20.7 m/s);钢梁纵横移调整时,风力不大于8级;钢梁吊装至托架顶并纵横移调整到设计位置后,考虑台风作用(海平面10 m高度处的设计基准风速为44.8 m/s,相当于14级台风)。根据《港口工程荷载规范》计算风荷载得到8级风工况下钢管支架风荷载标准值约0.353 kPa,钢梁风荷载标准值约0.429 kPa;台风工况下钢管支架风荷载标准值约1.65 kPa,钢梁风荷载标准值约2.0 kPa。

6.2 最不利工况

对墩旁托架使用过程中各个施工步骤进行分析,钢管支架及滑道梁在辅助跨大节段钢梁即将落梁成功瞬间为最不利工况,此时钢梁与托架不发生相对位移,仅考虑竖向力,竖向力按自重+竖向冲击力考虑,即1.2倍钢梁自重, 作用位置考虑平面纵横向1 m偏位。

6.3 受力分析

采用midas Civil有限元软件建立钢管支架及滑道梁整体有限元模型,其中将滑道梁加宽段采用板单元模拟,其他结构均采用梁单元模拟,建立施工阶段模拟墩旁托架使用过程中各个施工步骤。钢梁自重、风荷载按节点荷载施加于落梁垫块相对应的滑道梁上,钢梁冲击力按面荷载施加于滑道梁落梁及滑移平台上,钢管支架风荷载按线荷载加载,架梁吊机荷载按节点荷载施加于滑道梁上。计算模型见图5。

图5 墩旁托架计算模型

经过软件计算,钢管支架边跨外侧钢管立柱需采用直径×壁厚为2 000 mm×22 mm钢管,其余钢管立柱均为直径1 500 mm×壁厚18 mm钢管,联结系型号为直径1 200 mm×壁厚18 mm,直径1 000 mm×壁厚12 mm,直径800 mm×壁厚10 mm,直径600 mm×壁厚10 mm钢管。钢管支架顶层联结系内共设置4束对拉钢绞线(2束为1组,单束钢绞线设计预拉力3 650 kN,施工时的预拉力允许偏差在+5%以内),以平衡钢梁和架梁吊机自重荷载对钢管支架产生的水平力及14级台风荷载对托架产生的平面扭矩[1]。滑道梁钢箱梁采用原钻孔平台轨道梁进行改制,边跨及主跨侧4.57 m×4.8 m落梁及滑移平台新制。钢管支架均为Q235B钢材,滑道梁均为Q345B钢材。

分析计算最不利工况下,新制的辅助跨侧滑道梁加宽段最大组合应力为486 MPa,最大剪应力为247 MPa,超出设计强度范围位于滑道梁和墩旁托架顶约束区域,且范围较小,考虑为局部应力集中。其余部分滑道梁最大组合应力189.9 MPa,最大剪应力87.6 MPa,钢管支架最大组合应力为177.7 MPa,钢管立柱及部分连接系杆件为压杆,进行稳定性验算后均满足要求。

通过对各个施工阶段进行分析计算,顶层联结系内对拉钢绞线在钢梁吊装完成安装架梁吊机后内力最大为7 760 kN,钢绞线安全系数为2.0,满足要求。

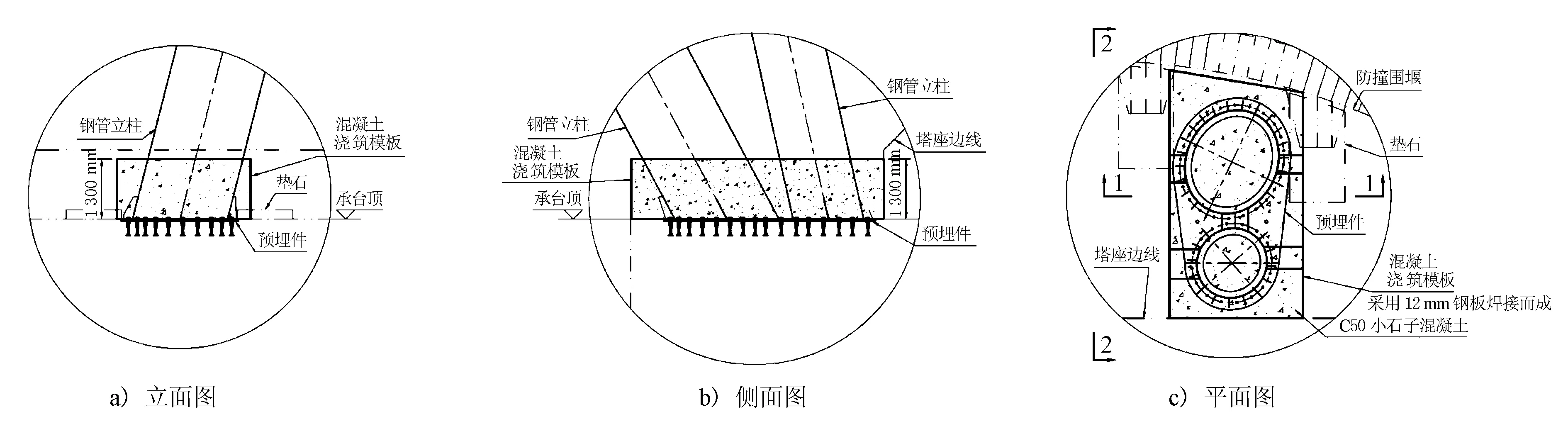

6.4 细节设计

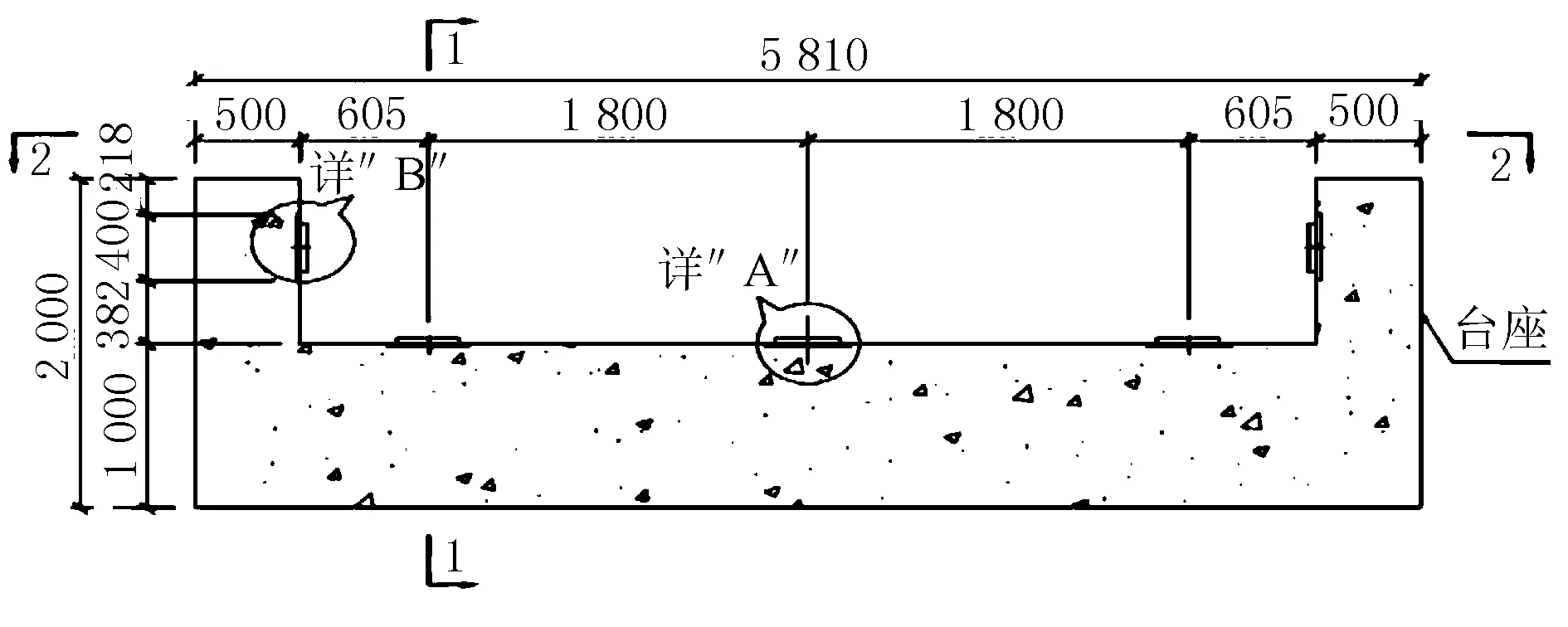

墩旁托架为双向倾斜的空间结构,为进一步增加墩旁托架钢管支架底的抗滑移能力,钢管支架承台顶预埋件与塔座之间设置纵向混凝土挡块,作为钢管支架纵向抗滑移安全储备,施工时现场可在承台顶面设置隔离措施,方便后期拆除。具体结构见图6。

图6 墩旁托架支架底混凝土挡块布置图

墩旁托架钢管支架顶层联结系内钢绞线对拉时,一部分对拉力将传递至联结系剪刀撑,导致传递至下横梁处的压力储备远小于钢绞线对拉力(考虑结构安全,除安装工况外,要求顶层连接系与下横梁接触处不得出现拉力),若进一步提高对拉力,则会导致顶层联结系应力大大增大。为解决上述问题,将剪刀撑设置为带套筒的特殊结构,钢绞线张拉完成后再将套筒与联结系钢管焊接。具体结构见图7。

图7 墩旁托架顶层联结系剪刀撑套筒结构图(单位:mm)

7 结语

1) 平潭海峡公铁两用大桥大小练岛水道桥钢梁采用浮吊吊装及架梁吊机悬臂架设,主塔墩旁托架主要用于辅助安装主塔墩顶6节间钢梁及辅助跨7节间大节段钢梁,并承受斜拉索挂设前的钢梁及主跨侧架梁吊机自重,钢梁均采用浮吊整节段架设。

2) 墩旁托架下部采用双向倾斜的钢管支架,上部滑道梁为焊接钢箱梁。现场试验确定了浮吊吊装钢梁落梁时的竖向及横向冲击系数。为平衡钢梁及架梁吊机自重荷载对钢管支架产生的水平力及14级台风荷载对托架产生的平面扭矩,钢管支架顶层连接系内共设置4束对拉钢绞线。

3) 墩旁托架传统施工方法大多采用现场散拼,因本桥为海上施工,场地受限,故采用浮吊整体安装。

2018年12月28日,大小练岛水道桥钢梁已顺利合龙,墩旁托架也圆满地完成了它的使命。此种墩旁托架工厂整体制造,再利用大型浮吊整体安装的施工技术可供其它工程参考。