渝黔铁路新白沙沱长江特大桥施工关键技术*

代 皓 姚发海

(1.中铁大桥局集团有限公司 武汉 430050; 2.桥梁结构健康与安全国家重点实验室 武汉 430034)

近年来随着国民经济的飞速发展,铁路交通发展迅速,为节约桥位资源,满足航道长远规划,大跨度、多功能桥梁应运而生。渝黔铁路白沙沱桥是世界上跨度最大、荷载最重的6线铁路斜拉桥(主桥恒载重975 kN,活载重336 kN),也是第一座双层布置型式的铁路斜拉桥。钢桁梁斜拉桥以其跨越能力大,刚度大、过江线路多等特点,得到越来越广泛的应用。大跨、多线、重载铁路钢桁梁斜拉桥将成为一种发展趋势,深入研究钢桁梁斜拉桥施工技术,优化施工工艺,对于该类桥梁的发展具有重要意义。

1 工程概况

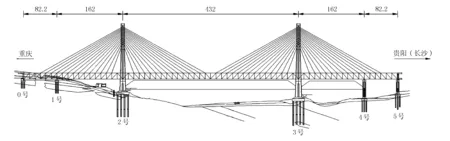

渝黔铁路新白沙沱长江特大桥是双层6线铁路钢桁梁斜拉桥,上层布置4条客运专线,下层布置双线货车线。该桥既是渝黔铁路客车线和货车线引入重庆枢纽的重要过江通道,也是远期渝湘铁路的过江通道。主桥桥跨布置为81 m+162 m+432 m+162 m+81 m,全长920.4 m,主桥立面布置见图1。

图1 主桥立面布置(单位:m)

大桥主梁采用N形平弦等高度连续桁架,双主桁,桁宽24.5 m、高15.2 m,标准节间长13.5 m,钢梁横断面图见图2。上层桥面为正交异性板,下层桥面为道砟槽板+纵横梁体系。斜拉索单点采用双索,单点最大索力15 000 kN。采用双索锚固整体双锚拉板-锚箱复合式索梁锚固结构,下层桥面首次采用纵梁连续的纵横梁桥面结构体系[1-2]。主塔为H形钢筋混凝土塔,设上下2层横梁,2号主塔高175.45 m,3号主塔高192.45 m。主塔基础均采用直径3.2 m钻孔灌注桩,2号墩共32根桩基,3号墩共36根桩基。

大桥位于长江上游,桥位处枯洪水期水位高差22 m,20年一遇水流流速3.2 m/s。桥梁紧邻既有渝黔铁路白沙沱桥,最小间距80 m,重庆侧边跨钢梁跨越3条既有铁路线。3号主墩处于长江主河槽中,墩位处河床无覆盖层,承台范围内岩面高差18.2 m,承台1/3面积嵌入岩石内,最大埋深9.5 m,洪水期承台底水深29.4 m。

2 总体施工方案

大桥施工环境复杂、钢梁结构设计新颖,3号主墩基础埋入河床岩层内,基础施工工期压力大。针对桥梁结构特点和特殊的外部环境,制定项目总体施工方案[3-6]。两岸主塔基础均采用先平台后围堰的施工方案,3号主墩先进行水下爆破同步进行钻孔平台异位拼装,再将钻孔平台整体浮运至墩位,整体提升后进行钻孔桩施工,承台采用双壁钢套箱围堰施工。主塔塔柱采用6 m爬模施工,下横梁采用落地式支架,上横梁采用非落地式支架,上横梁与塔柱异步施工。钢梁杆件通过水路运至桥位存放,重庆侧钢梁采用单悬臂架设,边跨钢梁采用“部分顶推+散拼”方案施工[7];贵阳侧钢梁采用双悬臂架设,主墩设单侧墩旁托架,架梁吊机进行墩顶4节间钢梁架设,主塔处设钢梁提升站。下层铁路桥面纵梁先单端约束,待全桥钢梁合龙后再锁定另一端,道砟槽板采用架板机安装,由跨中和桥台往主塔方向结合。钢梁跨中采用适配法合龙[8-9]。

3 施工关键技术

3.1 深水无覆盖层倾斜岩面基础施工技术

项目于2013年1月1日开工,需在6个月内完成主墩水下爆破、钻孔平台建立并满足平台渡汛要求,钻孔平台建立难度大,通过研究提出深水光板岩钻孔平台快速施工技术。整体式钻孔平台按桁片制造,在2艘驳船上组拼,平台上安装定位系统,水下爆破完成后拖运至墩位。低水位施工定位和门架桩,同步进行护筒插打,定位桩施工完成后将钻孔平台整体提升至设计标高后挂桩进行正式桩施工。平台制造、水下爆破同步进行,定位桩与钢护筒施工同步进行,可节约工期 2个月。

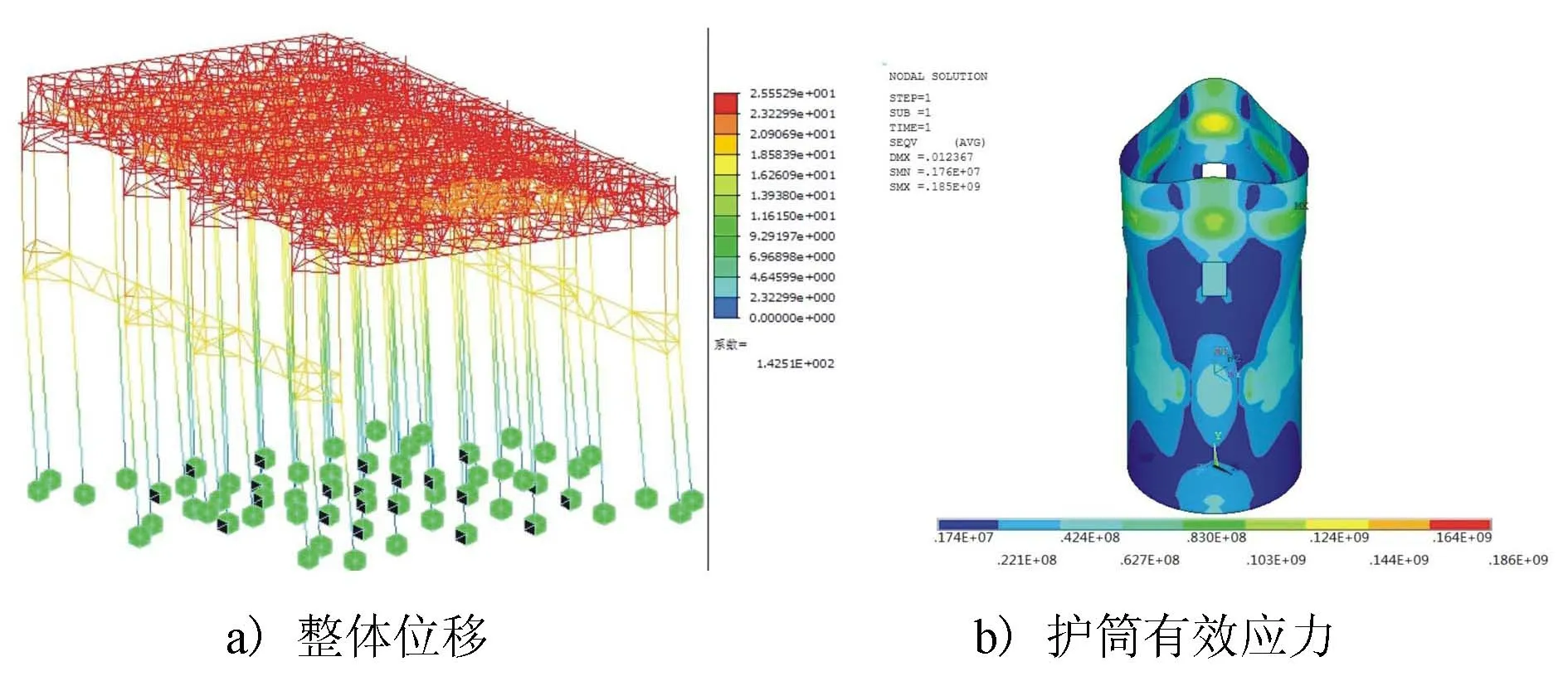

钻孔平台受力大,渡汛安全风险高,建立平台计算模型,对平台结构进行计算分析,确定该结构设计控制工况为渡汛状态,该状态荷载为:12 000 kN (自重)+20 000 kN(9台钻机)+7 000 kN(施工荷载)+9 000 kN(水流力),通过计算,平台结构应力、刚度和稳定性均满足要求。平台整体位移和钢护筒板件von Mises有效应力图见图3。

图3 钻孔平台整体位移及护筒有效应力图

利用桥位处枯洪水位高差 22 m 的特点,研究提出围堰桩基同步施工技术。枯水期在护筒上焊接围堰拼装平台,并在钻孔平台下方设置吊装轨道。围堰工厂分块制造,通过驳船运至墩旁,利用浮吊喂入起吊轨道内,通过电动葫芦将围堰侧板吊至安装位置,逐块焊接成整体。在围堰刃脚外侧焊接底插板结构,插板由工字钢与面板组成,以适应河床高差,减少围堰堵漏工作量。将围堰吊挂于钻孔平台上,拆除拼装平台,底节围堰下放呈自浮状态,接高第二节围堰,钻孔桩施工完成后将其主梁改制为围堰内支撑,围堰下沉、封底、抽水进行承台施工。该技术可节约基础施工工期3个月。

本桥围堰结构吃水深、受力复杂,根据施工状态,分4种工况对结构进行检算。工况1:第一层承台施工,围堰设防水位+182.0 m。工况2:第二层承台施工,围堰设防水位+184.0 m。工况3:塔座施工,围堰设防水位+186.0 m,加设顶层钢管内支撑。工况4:下塔柱施工,围堰设防水位+185.0 m,拆除部分桁架内支撑,塔座处设置撑杆。通过有限元分析,围堰主要构件计算结果见表1,围堰侧板、隔仓板、内支撑及封底混凝土受力计算均满足要求。

表1 围堰主要构件受力计算结果

3.2 拼装式多用途桁片技术

在本桥的施工设计中,充分考虑施工结构的通用性,提出一种拼装式多用途桁片结构,该结构按桁片制造,标准节间长12 m,上、下弦杆采用型钢,腹杆采用槽钢+缀板结构,桁片间采用栓接。

在定位桩施工时该拼装桁架结构作为浮式平台主梁结构使用,钻孔桩施工时将桁架整体提升作为钻孔平台使用,钻孔桩施工完成后拆除部分杆件,平台整体下放作为围堰内支撑使用,主塔上下横梁施工时将桁片结构作为支架主梁使用。该技术实现了同一结构在一座桥梁中完成5种使用功能,创造了良好的经济效益。

3.3 跨多股道既有铁路干线顶推施工技术

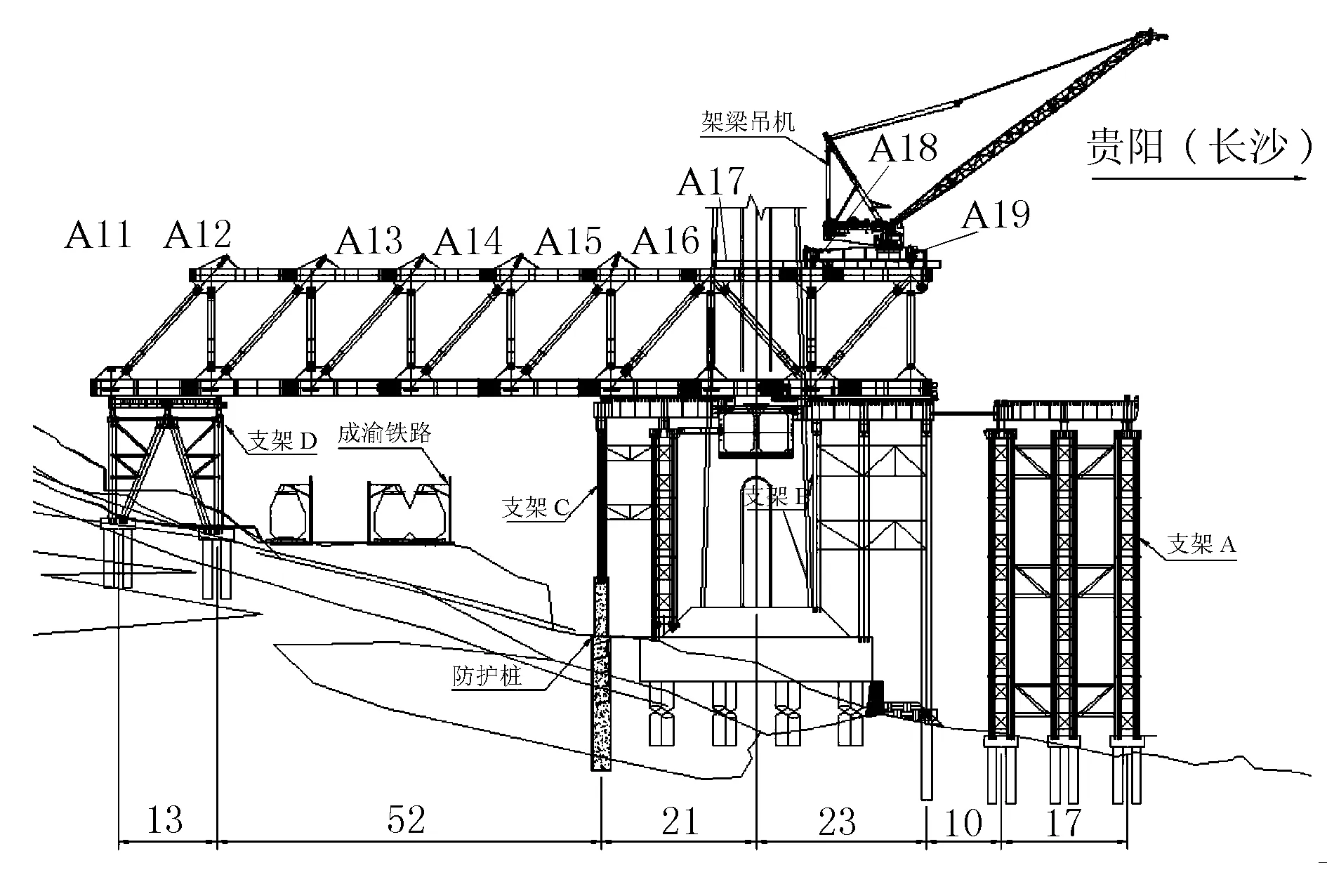

为降低钢梁施工对既有线的影响,减少钢梁在既有线上施工时间,边跨钢梁跨既有线部分采用无导梁顶推施工。首先在主墩墩旁设置钢梁拼装支架,在下横梁上安装吊机占位支架和700 kN架梁吊机,利用架梁吊机拼装1个节间钢梁,吊机走行至拼装钢梁上,拆除吊机占位支架。为避开主塔塔柱的影响,钢梁拼装过程中需向主跨侧拖拉2次,然后再逐步往边跨拖拉完成7.5节间钢梁拼装。钢梁顶推分3次实施,每次2 h,顶推速率为8 m/h,总顶推重量52 000 kN,滑块单点最大反力16 000 kN,顶推距离21.7 m。钢梁顶推总体布置图见图4。在顶推中采用了一种吊挂式拖拉锚座,该结构与钢梁之间为承压接触,不会对钢梁摩擦面造成损伤。同时为克服动静摩擦差值,在滑道梁上设置移动式水平助推千斤顶,实现钢梁平稳起步。

图4 钢梁顶推施工总体布置(单位:m)

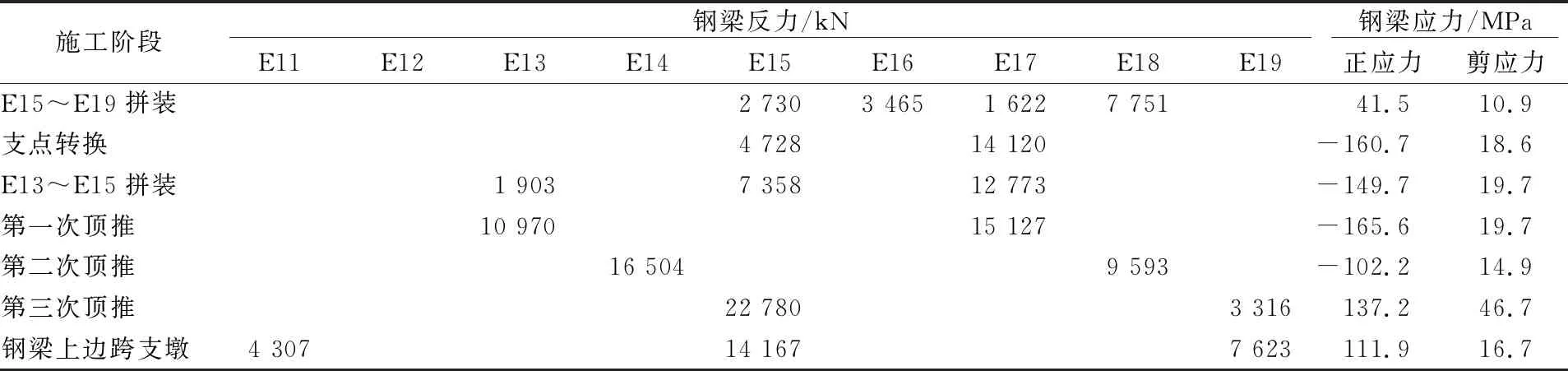

采用midas软件建立钢梁顶推施工阶段模型,对施工过程钢梁支点反力、应力和抗倾覆性进行计算,边跨钢梁主要施工阶段支点反力及应力见表2。然后将反力值施加到各顶推支架上,检算支架结构的受力安全。

表2 边跨钢梁主要施工阶段支点反力及应力

由表2可见,钢梁在最大悬臂状态时,其支点反力最大为22 780 kN,后支点反力为3 316 kN,钢梁大悬臂状态抗倾覆性满足要求。钢梁受力最不利状态未出现在最大悬臂状态,是因为钢桁梁顶推过程中钢梁杆件主要受腹杆控制,由于各节间腹杆截面不同,因此在第一次顶推时前支点钢梁腹杆出现最大应力,弦杆应力均较小。钢梁最大悬臂状态竖向变形为101 mm。

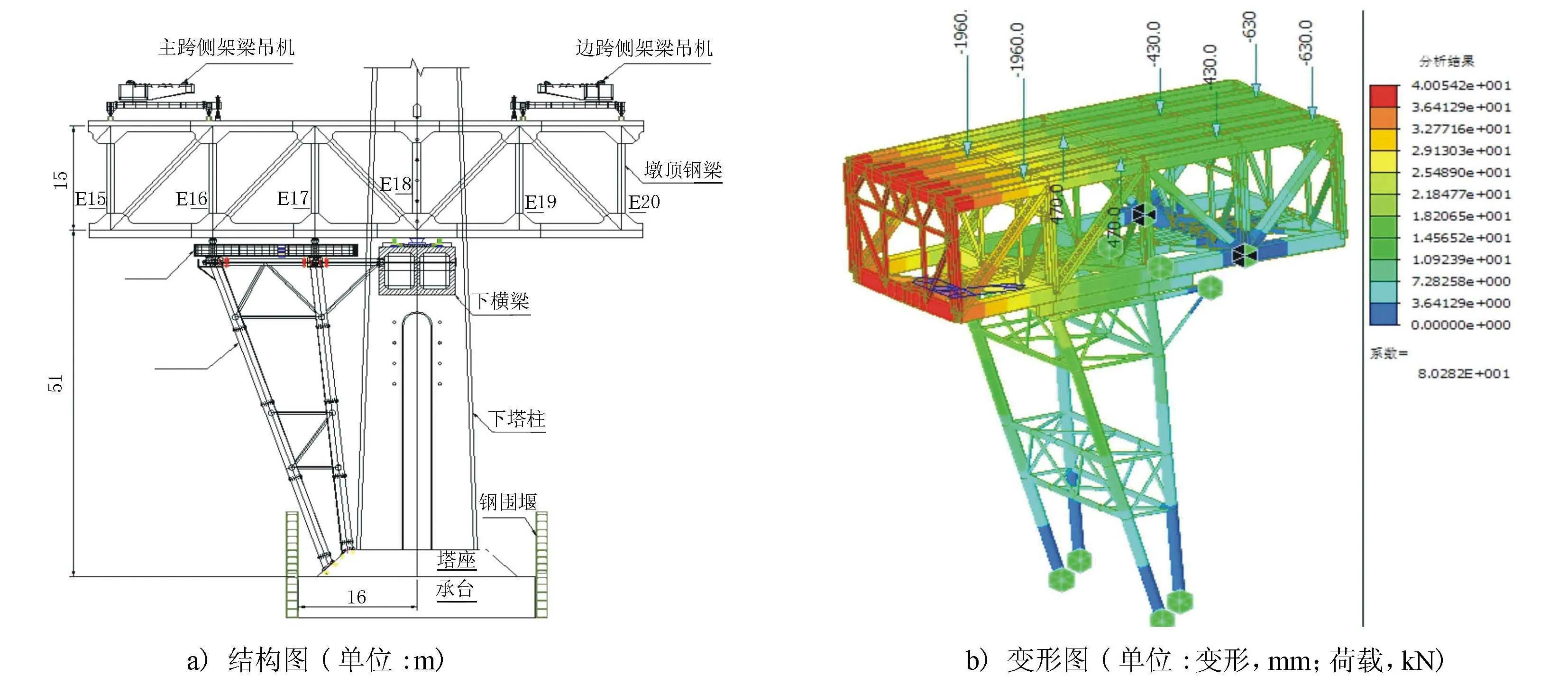

3.4 双层铁路钢梁双悬臂架设施工技术

钢桁梁斜拉桥墩顶区钢梁架设,常采用在主墩设置双侧墩旁托架,利用浮吊安装墩顶4节间钢梁和架梁吊机。本桥位于长江上游地区,水位变化大,枯水期部分河床露出水面,大型浮吊无法使用,且主梁与水面高差达65 m,双侧墩旁托架工程量大。通过研究提出单侧墩旁托架架梁技术,该技术在墩顶作业空间减小一半的情况下通过异形吊机占位支架并优化钢梁拼装顺序,解决了无浮吊辅助墩顶钢梁架设难题,节约墩旁托架工程量445 t。墩旁托架最不利工况为主跨侧架设3节间钢梁,边跨侧架设一节间钢梁,其最大变形为40 mm。墩旁托架总体布置及变形图见图5。

图5 单侧墩旁托架结构及变形图

在双悬臂架设过程中,在2个主塔处利用钢梁阻尼器和支座铰座设置临时锁定装置。纵向锁定力需考虑风荷载和不平衡索力2部分荷载。最不利工况为钢梁双悬臂架设12个节间,此时风荷载按主跨侧施加100%风荷载,边跨侧不施加风荷载考虑,风荷载产生扭矩。

式中:P为单节间钢梁风荷载,取为5.17 kN;L为钢梁最大悬臂长度,取为162 m;求得风荷载扭矩为67 840 kN·m。风荷载产生的扭矩全部由纵向锁定装置抵抗,其单桁纵向锁定力为

式中:B为钢梁主桁横桥向中心间距,取为24.5 m;求得F1=2 769 kN。主边跨单侧斜拉索不平衡索力为F2=1 103 kN。因此,其纵向锁定力为∑F=F1+F2=3 893 kN。

合龙口处主桁杆件的拼接板一端孔眼在工地现场钻孔,现场配钻的拼接板均比设计长度增加5 cm,以调整拼装偏差。合龙时先解除3号墩临时锁定,通过水平千斤顶将钢梁往中跨纵移10 mm后合龙下弦,张拉最外侧斜拉索1 000 kN/根,再利用上弦杆设置的2 500 kN大吨位顶拉装置,进行上弦杆合龙,最后合龙斜杆,实现钢梁精确合龙。

4 结语

1) 深水无覆盖层倾斜岩面基础施工技术解决了水深流急、河床无覆盖层、主墩承台部分埋入基岩、枯洪水期水位变化大条件下的施工难题,实现了深水基础的快速施工。

2) 拼装式多用途桁片技术是施工设计精细化和通用化的典范,可为今后项目的施工设计提供参考。

3) 针对场地狭窄,上跨多条既有线的条件,跨多股道既有铁路干线顶推施工技术通过钢梁在主跨侧支架上往复式拖拉并反向顶推技术,实现了边跨钢梁安全架设。

4) 在钢梁双悬臂架设施工技术中首次提出单侧墩旁托架架梁技术,节约了施工成本。本桥采用“适配法”合龙,缩短钢梁合龙时间近50%。

项目各项关键技术已获得国家发明专利7项,实用新型专利3项,上述技术方案的实施确保了大桥的优质快速建成,社会和经济效益显著。