小麦粉和4种干燥方式制备的板栗全粉的基本品质比较

(广西农业科学院农产品加工研究所,广西果蔬贮藏与加工新技术重点实验室,广西南宁 530007)

目前,干燥方式在板栗方面已有一些相关研究,主要集中于自然干燥[9-10]、热风干燥[9-12]、微波干燥[9-11]、高温蒸煮后热风干燥[9]、真空冷冻干燥[10-11]、喷雾干燥[13]、微波真空干燥[10]等,侧重于不同干燥方式下板栗粉品质性状的对比研究。例如李庆等进行了热风干燥和真空冷冻干燥对板栗粉的感官品质、营养成分、色泽以及复水性等品质的影响[11]。Ahmed等进行了热风干燥和冷冻干燥对板栗粉的功能特性、热力学、流变学性质的影响[12]。张乐等研究了自然通风干燥、真空冷冻干燥、热风干燥、微波干燥以及微波真空干燥等5 种方式对新鲜板栗进行干燥处理,并对干燥后板栗的营养成分、风味物质及功能特性进行评价[10]。然而,目前尚缺少常见的热泵干燥技术在板栗粉方面的应用,也较少涉及与小麦粉系统性对比研究。

因此,本文利用自行研制且已获专利授权的热泵干燥设备干燥制备板栗全粉,并与传统的自然晾干、鼓风干燥,先进的冷冻干燥进行对比,且以低筋小麦粉、高筋小麦粉作为研究对象,对比分析其物理特性(色泽、粒径分布、堆积密度)、营养特性(基本营养成分、氨基酸、多酚、VC)、加工特性(吸水性、吸油性)的差异,为板栗粉部分替代小麦粉、甚至全部替代小麦粉进行无麸质食品开发提供基本依据,有利于为板栗粉生产商和消费者提供更多的参考信息。

1 材料与方法

1.1 材料与仪器

板栗 成熟(栗苞黄褐色,顶部微裂开),种植于河池天峨;碘、碘化钾、乙醇、碳酸钠、福林酚、石油醚、硫酸铜、硫酸钾、草酸、2,6-二氯靛酚等 均为分析纯;氨基酸标品 美国Sigma公司;金龙鱼玉米油、高筋小麦粉(金龙鱼面包用高筋小麦粉)、低筋小麦粉(金龙鱼糕点用低筋小麦粉) 市购。

太阳能热泵干燥设备 自主研发;LGJ-18冷冻干燥机 北京松源华兴科技发展有限公司;BG2-140型电热鼓风干燥箱 上海博迅实业有限公司医疗设备厂;WND-200型高速中药粉碎机 浙江省兰溪市伟能达电器有限公司;NH300便携式色差仪 深圳市三恩时科技有限公司;TU-1810紫外分光光度计 北京普析通用仪器有限责任公司;A300型全自动氨基酸分析仪 德国曼默博尔公司;冷冻离心机 美国Signa仪器设备公司;HTY-Y1水分测定仪 泰州市衡鑫仪器设备有限公司。

1.2 实验方法

1.2.1 板栗的预处理 随机称取4份约1000 g新鲜板栗直接手工剥去板栗外壳,放入清水中浸泡20 min,切成约1.5 mm薄片。

1.2.2 4种干燥方式板栗粉制备

1.2.2.1 自然晾晒干燥 把板栗片均匀铺在网上,露天晾干(温度约24~32 ℃),约3 d。

1.2.2.2 鼓风干燥 将板栗片均匀铺在网上,置于50 ℃的鼓风干燥箱中烘干,约15 h。

1.2.2.3 热泵干燥 将板栗片均匀铺在托盘上,置于50 ℃的热泵干燥设备中烘干,约7 h。

1.2.2.4 真空冷冻干燥 将板栗片均匀铺在不锈钢盆上,于-18 ℃中预冷冻24 h,打开冷冻机,使其压缩机工作30 min后,将物料放入托盘中进行冷冻干燥,真空冷冻干燥冷阱温度-45 ℃、真空度为10~30 Pa,约8 h。

板栗片两次水分含量差不超过0.01 g,干燥即结束。将干制后的板栗片放入高速中药粉碎机,在最高档位下粉碎5 min,用自封袋包装,低温贮藏备用。

1.2.3 物理特性

1.2.3.2 粒径质量分布 将样品(称重M)依次过60、100、140、180、220、240、280目筛网,得到60目以下(不能通过60目)、60~100、100~140、140~180、180~220、220~240、240~280、280目以下(通过280目)的8种粒径的粉末。重复3次。并称量总质量M(g)各筛网间粉体的质量M1(g),按照式质量占比(%)=(M1/M)×100,计算质量占比。

1.2.3.3 堆积密度 将样品通过漏斗均匀倒入10 mL量筒中,振实,直至粉填充至量筒刻度[14]。粉的堆积密度按以下公式计算,平均测定3次。

D0=(M2-M1)/10

其中:M1为量筒质量(g),M2为粉和量筒的总质量,D0为粉的堆积密度(g/mL)。

1.2.4 营养特性

1.2.4.1 基本营养成分 灰分测定参照GB 5009.4-2016《食品安全国家标准 食品中灰分的测定》、淀粉测定参照GB 5009.9-2016 《食品安全国家标准 食品中淀粉的测定》、脂肪测定参照GB 5009.6-2016 《食品安全国家标准 食品中脂肪的测定》、蛋白质测定参照GB 5009.5-2016 《食品安全国家标准 食品中蛋白质的测定》、总糖测定参照GB 5009.8-2016 《食品安全国家标准 食品中果糖、葡萄糖、蔗糖、麦芽糖、乳糖的测定》并以葡萄糖、蔗糖、麦芽糖、乳糖之和计。

1.2.4.2 氨基酸的测定 氨基酸采用全自动氨基酸分析仪测定。

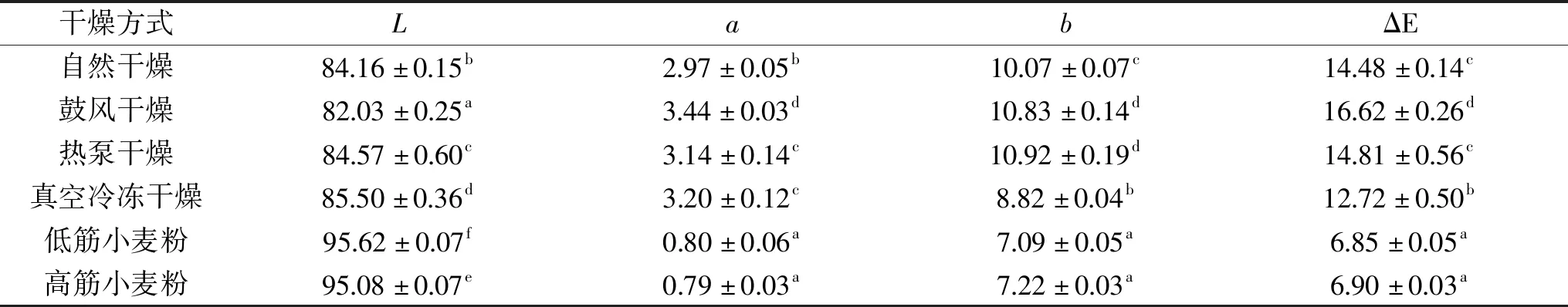

表1 不同干燥方式下板栗粉和小麦粉的颜色分析Table 1 Color analysis in wheat flour and chestnut powder made by different drying methods

注:同列不同字母表示差异性显著(P<0.05);表2~表4、表6同。氨基酸比值系数(Ratio coefficient of amino acid,RCAA)=待评蛋白质中某必需氨基酸RAA/各种氨基酸RAA的平均值

式中:必需氨基酸的比值(Ratio of amino acid,RAA)=待评蛋白质中某必需氨基酸含量/(WHO/FAO)式中相应的氨基酸含量

1.2.4.3 VC的测定 VC参照GB 5009.86-2016 《食品安全国家标准 食品中抗坏血酸的测定》。

1.2.4.4 多酚的测定 准确称取约2 g样品(记录质量m),加入20 mL 58%乙醇溶液,混合均匀后,超声提取20 min,然后3000 r/min离心15 min,收集上清液。并重复提取两次,用58%乙醇定容至50 mL,4 ℃保存备用。取1 mL提取液、1 mL蒸馏水(A)分别放于25 mL容量瓶中,加9.0 mL蒸馏水,再加1 mL Folin-Ciocalteu试剂,摇匀5 min后再加入10 mL 7%Na2CO3溶液,用蒸馏水定容至25 mL,摇匀,于室温反应2 h[15]。以A管为空白,在760 mn波长处测定对照品溶液(1 mL对照品溶液替代蒸馏水)的吸光度。平行测定三次,取平均值。以没食子酸浓度(μg/mL)为横坐标,吸光度为纵坐标,绘制标准曲线,得到标准曲线:y=0.002x+0.0022(R2=0.9999)。

C=(A1×V×10-3)/m

式中:C为样品中多酚含量(mg GAE/g);A1为没食子酸浓度(μg/mL);m为样品质量(g);V为提取液定容后体积(mL)。

1.2.5 加工特性

1.2.5.1 吸水能力 精确称取3 g左右全粉(称重m)放入50 mL离心管中,称重W1,分步加入30 mL蒸馏水,玻璃棒搅拌至样品呈浆状且无水析出为止,然后置于35 ℃的水浴锅中加热30 min。然后5000 r/min的条件下离心20 min,随后将离心管倒置,沥净游离植物油,并用滤纸吸干离心管壁上的植物油,并精确称重W2,全粉的吸水能力(WHC)按下式计算:

WHC(%)=(W2-W1)×100/m

式中:W1为样品和离心管总重(g);W2为沥干水分之后物料和离心管总重(g);m为样品质量(g)。

1.2.5.2 吸油能力 精确称取3 g左右全粉(称重m)放入50 mL离心管中,称重W1,分步加入30 mL植物油,玻璃棒搅拌至样品呈浆状且无水析出为止,然后置于35 ℃的水浴锅中加热30 min。然后5000 r/min的条件下离心20 min,随后将离心管倒置,沥净游离水,并用滤纸吸干离心管壁上的植物油,并精确称重W2,全粉的吸油能力(OHC)按下式计算:

OHC(%)=(W2-W1)×100/m

式中:W1为样品和离心管总重(g);W2为沥干油之后物料和离心管总重(g);m为样品质量(g)。

1.3 数据处理

采用SPSS 18.0软件进行数据处理及差异性显著分析,Origin 8.6软件绘图。

2 结果与分析

2.1 不同干燥方式的板栗全粉和小麦粉物理特性的比较

2.1.1 不同干燥方式的板栗全粉和小麦粉色泽的比较L值表示亮度,值越大,亮度越大;a值表示红度,值越大,样品颜色偏红;b值表示黄度,值越大,样品颜色偏黄,不同干燥方式对板栗粉色泽的影响见表1。真空冷冻干燥的板栗粉L值(85.50±0.36)显著高于(P<0.05)其它三种干燥方式的板栗粉,但b值显著低于(P<0.05)其它三种干燥方式板栗粉。可能原因是在干燥过程中,板栗发生了一定程度的褐变、美拉德反应,而引起糖、蛋白质相互反应,继而导致a值、b值的差异[12]。

从表1可见,小麦粉的L值均显著高于板栗全粉,但a值、b值都显著低于板栗粉(P<0.05),表明板栗全粉较小麦粉偏黄、偏暗。经过干燥处理的板栗全粉ΔE值大小顺序依次为鼓风干燥>热泵干燥>自然干燥>真空冷冻干燥,真空冷冻干燥的板栗全粉ΔE色差值最接近小麦粉。L值越大、a值和b值越接近0,面粉色泽越好,而面粉色泽又影响着面制品色泽[16]。因此,不同干燥方式制备的板栗粉色泽比小麦粉色泽差,其真空冷冻干燥板栗粉的色泽相对最接近小麦粉。

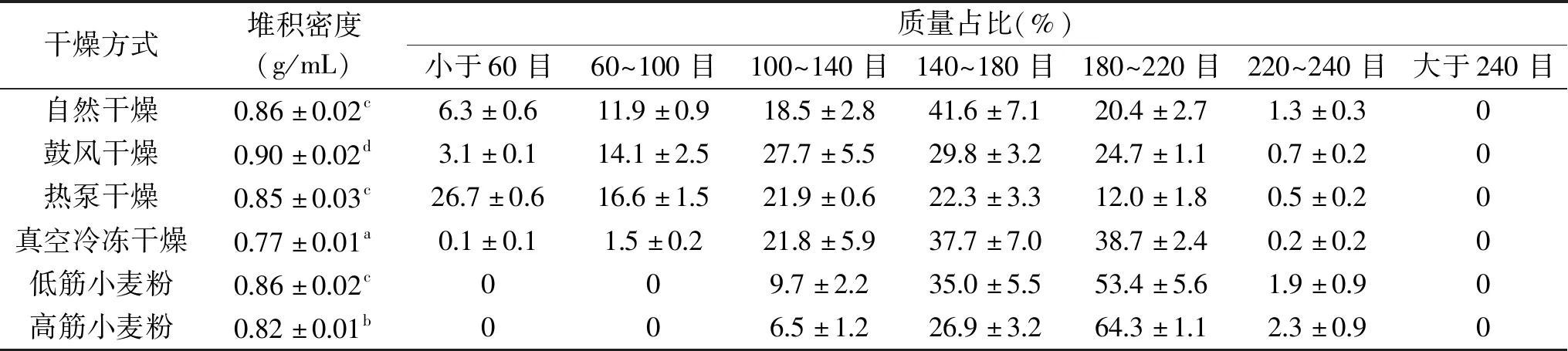

2.1.2 不同干燥方式对板栗全粉和小麦粉粒径、堆积密度的比较 物质的堆积密度反应了颗粒物质的内部空隙大小,由表2可见,不同干燥方式所得板栗粉堆积密度大小顺序依次为鼓风干燥>自然干燥>热泵干燥>真空冷冻干燥。可能原因是真空冷冻干燥过程中,干燥温度低、脱水较完全,使冻干板栗表面疏松多孔且颗粒间空隙较大,堆积密度较小[17]。

表2 不同干燥方式对板栗全粉和小麦粉的堆积密度、粒径影响Table 2 Effects of drying methods on the bulk density and particle size of chestnut powder and wheat flour

表3 不同干燥方式下板栗全粉和小麦粉的基本营养成分含量Table 3 Basic nutritional components of chestnut powder made by different drying methods and wheat flour

与小麦粉相比,真空冷冻干燥板栗全粉堆积密度显著偏小(P<0.05)。在相同粉碎条件下,板栗全粉的粒径质量分布受不同干燥方式的影响结果见表2。真空冷冻干燥板栗全粉样品粒径主要分布在180~220目(38.7%),且与小麦粉粒径主要分布范围相同。但自然干燥、鼓风干燥的板栗粉粒径主要分布在140~180目(41.6%、29.8%),热泵干燥的板栗粉粒径主要分布在小于60目(26.7%)。全粉粒径作为评价小麦粉的一项重要指标,其粒径大小是影响产品品质和口感的重要因素之一[18],例如李叶贝等[19]研究发现添加和小麦面粉粒度接近或偏小的全粉时,马铃薯全粉复合面条品质较好。因此,真空冷冻干燥后制备的板栗粉可能较适合与小麦粉混合研发产品。

2.2 不同干燥方式的板栗全粉和小麦粉营养特性的比较

2.2.1 不同干燥方式的板栗全粉和小麦粉基本营养成分的比较 由表3可知,不同干燥方式制备板栗粉的水分含量的大小为鼓风干燥<真空冷冻干燥<热泵干燥<自然干燥,这可能与干燥特性、干燥时间有关[20]。但均低于原料型果蔬粉水分要求(≤6%)[21]。不同干燥方式对板栗全粉的淀粉、总糖、脂肪、灰分、蛋白质影响程度均不一致,其变化幅度依次为4.3、4.9、0.82、0.49、0.23 g/100 g,而且板栗全粉中淀粉和总糖含量占比高达70%以上。真空冷冻干燥方式制备的板栗粉样品淀粉含量最高(67.60 g/100 g)、总糖含量最低(10.63 g/100 g),可能原因是真空冷冻干燥温度是较低的,在干燥过程中,板栗中有部分淀粉酶解转化为糖,而酶解速率可能又与干燥温度、淀粉酶活性有关。从淀粉角度考度,可优选真空冷冻干燥板栗全粉进行小麦粉复配产品研发。

与小麦粉样品相比,不同干燥方式板栗全粉样品总糖、脂肪、灰分显著高于(P<0.05)小麦粉,但淀粉、蛋白质均显著低于小麦粉(P<0.05)。板栗全粉的添加可能会增加小麦粉-板栗粉产品的油脂、糖含量,但又由于小麦粉中淀粉、脂肪、蛋白质等品质形状与产品质量形状之间的相关性非常复杂[22],进行小麦粉-板栗全粉复配新产品研发时,应注意两者之间的配比,以更好地调控复配粉中各营养成分的比例,充分发挥两者的优势。

2.2.2 不同干燥方式的板栗全粉和小麦粉氨基酸含量的比较 不同干燥方式下板栗全粉的各氨基酸含量、氨基酸总量、必需氨基酸占比都存在差异,具体实验数据见表4。例如真空冷冻干燥的板栗粉的7种必需氨基酸之和占所有氨基酸的比例最高,为36.90%,其次为热泵干燥(36.27%)。可能原因是美拉德反应、蛋白质降解共同作用的结果[23]。

表4 不同干燥方式板栗全粉和小麦粉氨基酸分析Table 4 Amino acids analysis in wheat flour and chestnut powder made by different drying methods

注:*为人体必需氨基酸。

表5 不同干燥方式板栗全粉、小麦粉的RCAATable 5 RCAA of wheat flour and chestnut flour made by different drying methods

RCAA表示氨基酸组成与FAO/WHO标准蛋白模式的接近程度,其值小于(大于)1表示样品中该氨基酸含量相对不足(过剩),而且其值最小的氨基酸即为该样品的第一限制性氨基酸[24],根据不同干燥方式板栗全粉、小麦粉的RCAA数值(表5)可知,低筋小麦粉、高筋小麦粉中第一限制氨基酸为赖氨酸,且甲硫氨酸(蛋氨酸)Met+半胱氨酸Cys、苏氨酸含量相对不足,与前人研究结果一致[25-26],而不同干燥方式板栗粉中赖氨酸含量相对过剩。而且不同干燥方式板栗粉中必需氨基酸占所有氨基酸的比例均显著高于(P<0.05)小麦粉(见表4)。若将板栗粉与小麦粉进行复配产品开发时,可使混合产品的氨基酸互补,各氨基酸比例更加合理,更有利于增强人体健康。

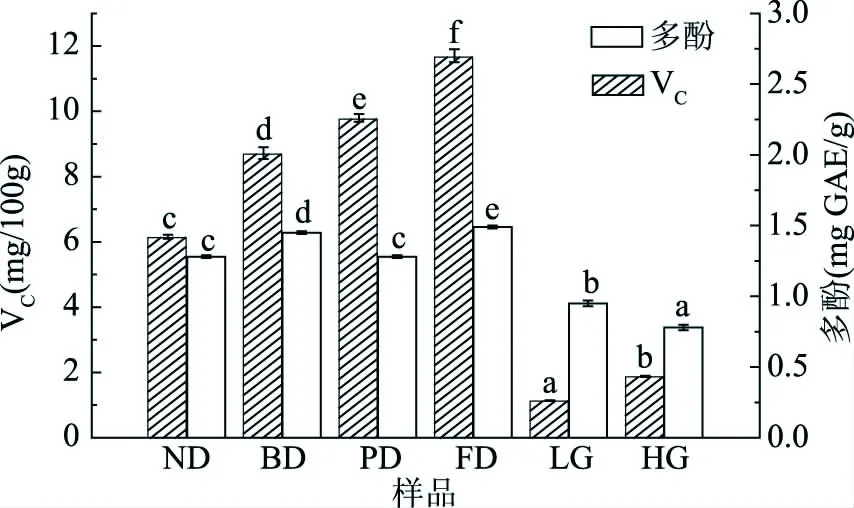

2.2.3 不同干燥方式的板栗全粉和小麦粉多酚和VC含量的比较 不同的干燥方式影响板栗全粉的多酚、VC含量均具有不同的影响(见图1),真空冷冻干燥的板栗粉多酚、VC含量最高,而采用热泵干燥的板栗粉VC含量显著高于(P<0.05)自然干燥、鼓风干燥。可能原因是VC、多酚热稳定性差、又极易氧化,而降解程度又受温度、氧气等因素的综合影响,例如真空冷冻干燥温度最低、干燥环境封闭;热泵干燥是在密闭干燥环境中,通过压缩制冷技术得到相对湿度30%左右的干燥气流对物料进行干燥,而鼓风干燥室内不断有充足氧气补充、自然干燥更是直接与氧气接触,但自然干燥温度又低于鼓风干燥、热泵干燥,在综合影响下VC、多酚发生不同程度的美拉德反应等氧化作用,从而使VC、多酚损失降低程度不同[27]。

由图1可知,板栗全粉中多酚、VC含量均显著高于(P<0.05)小麦粉。多酚、VC是两种常见的功能性成分,VC常用于小麦食品的添加剂,有利于改善食品外观色泽、提高产品营养品质[28],同时多酚类物质可与淀粉分子发生复杂的相互作用,可一定程度上调控淀粉类食品的营养品质、加工品质[29-30],若将板栗全粉添加于小麦粉中,能有效提高产品的多酚、VC含量,丰富产品营养架构。

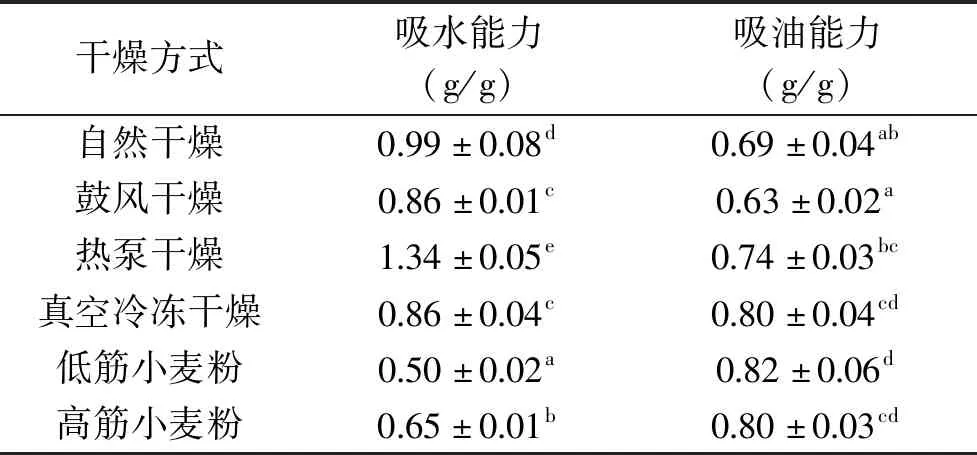

2.3 不同干燥方式的板栗全粉和小麦粉加工特性的比较

吸水能力数值越高,代表样品在加工时对水分的保持能力越强。干燥方式对板栗粉的吸水能力,具体结果如表6。热泵干燥的板栗全粉吸水能力最强,真空冷冻干燥、鼓风干燥的板栗粉吸水能力较低。可能原因是吸水能力的大小受蛋白质立体结构、可溶性糖含量等综合因素的影响[31],而干燥方式又对这些因素影响程度不一致。从表6可看出,在四种干燥方式制备的板栗全粉中,真空冷冻干燥的板栗全粉吸油能力最强,主要原因可能是真空冷冻干燥形成大量的微孔[32],增加了与油脂相互作用的表面积,能保持更多油填充其中[33]。

图1 不同干燥方式板栗全粉和小麦粉的功能成分分析Fig.1 Functional component analysis in wheat flour and chestnut powder made by different drying methods注:ND:自然干燥板栗粉;BD:鼓风干燥板栗粉;PD:热泵干燥板栗粉;FD:真空冷冻干燥板栗粉;LG:低筋小麦粉;HG:高筋小麦粉;组间数值差异用a,b,c,d,e,f表示,不同字母表示有显著性差异(P<0.05)。

表6 不同干燥方式对板栗全粉和小麦粉的加工特性影响Table 6 Effects of drying methods on the processing characteristics of chestnut powder and wheat flour

由表6可知,四种干燥方式制备的板栗全粉吸水能力均显著强于(P<0.05)小麦粉,但真空冷冻干燥板栗粉的吸油能力与小麦粉无显著差异(P>0.05),其余三种方式制备的板栗粉吸油能力均显著低于(P<0.05)小麦粉。将板栗全粉应用于小麦粉产品研发时,可明显提高制品对水分的保持能力,从而会影响配方中水和油脂添加量。

3 结论

本研究对比分析了自然干燥板栗全粉、鼓风干燥板栗全粉、热泵干燥板栗全粉、真空冷冻干燥板栗全粉、低筋小麦粉、高筋小麦粉六种样品的基本物理特性、营养特性、加工特性的差异。结果表明:板栗全粉中主要成分为淀粉和总糖(总含量占比高达70%以上),不同干燥方式对板栗全粉各项指标影响程度不同。在这四种不同干燥方式板栗全粉中,真空冷冻干燥制备的板栗全粉样品L值(85.50)最高,ΔE值最低、堆积密度最小、粒径主要分布在180~220目(38.7%)、淀粉含量最高(67.60 g/100 g)、总糖含量最低(10.63 g/100 g)、7种必需氨基酸占所有氨基酸的比例最高(36.90%)、多酚(1.49 mg/100 g)与VC(11.7 mg/100 g)含量最高、吸油能力最强(0.80 g/g),但热泵干燥板栗全粉吸水能力最强(1.34 g/g)。

在物理特性方面,小麦粉L值显著高于(P<0.05)板栗粉,其真空冷冻干燥板栗粉的色泽、粒径主要分布范围相对最接近小麦粉。在营养特性方面,不同干燥方式板栗全粉样品总糖、脂肪、灰分、多酚、VC均显著高于(P<0.05)小麦粉,但淀粉、蛋白质均显著低于(P<0.05)小麦粉。而小麦粉中第一限制氨基酸为赖氨酸,且甲硫氨酸(蛋氨酸)Met+半胱氨酸Cys、苏氨酸含量相对不足,但不同干燥方式板栗粉中赖氨酸含量相对过剩。在加工特性方面,四种干燥方式制备的板栗全粉吸水能力均显著(P<0.05)强于小麦粉,但除真空冷冻干燥板栗粉的吸油能力与小麦粉无显著差异(P>0.05),其余三种方式制备的板栗粉吸油能力均显著低于小麦粉(P<0.05)。若将板栗全粉应用于小麦粉产品研发时,能有效丰富产品营养构架,明显提高制品的多酚、VC含量,实现两者氨基酸互补,提高制品的吸水能力,从而可一定程度上调控食品的营养品质、加工品质,充分发挥和体现两者的优势。