应用计算流体动力学模拟液化气装卸站的爆炸影响

权 红 旗

(中国石油化工股份有限公司炼油事业部,北京 100728)

石化企业液化气通常通过槽车运输。受历史原因影响,部分企业在用的液化气汽车装卸区域,构筑物设计主要满足石化企业防火设计规范(GB 50160)防火标准要求,对防爆要求考虑不够。液化气汽车装卸区域如果发生爆炸事故,往往会波及周围的控制室、值班室和配电室等建筑物,极有可能造成部分非防爆设计的建筑物严重破坏,从而造成群死群伤等次生事故[1-2]。传统的可燃气体爆炸评估方法,包括TNT当量法、Baker-Strehlow模型、TNO多能量法等,仅基于简单的经验式进行爆炸能力的评估,对于设备管道密集、危险物品繁多的液化气装卸区,爆炸近场预测和空间预测等方面更显不足[3-4]。火焰加速模拟器(FLACS)是三维计算流体动力学(CFD)气体流通与扩散、蒸气爆炸和爆破过程模拟仿真工具,在化工领域有着广泛应用[5-7]。本研究采用CFD模拟技术,对某企业液化气装卸区进行泄漏爆炸事故模拟,对现有控制室进行爆炸荷载作用下的损坏程度进行分析,提出优化装卸区平面布局、控制室抗爆改造设计以及应急响应方面提出相应建议。

1 模型构建

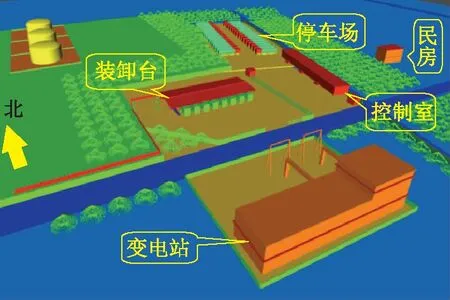

某企业液化气汽车装卸台共有8台汽车装车鹤位,汽车充装车辆单台容积为156 m3(16.5 m×2.5 m×3.8 m)。装卸区有一处供车辆停靠的停车场(65 m×104 m),可同时停放车辆30辆。装卸台的主要建筑物包括控制室、门卫室,一座丙烯变电站等。装卸台位于控制室西侧约56 m;停车场位于控制室北侧并与控制室紧邻,停车位与控制室最小距离约5 m;丙烯变电站距离装卸台41 m。装卸台东侧民房距离装卸台140 m。参照现场实际情况,利用FLACS前处理软件CASD建立液化气汽车装卸区全尺寸三维物理模型,如图1所示。

图1 液化气汽车装车台三维模型

2 模拟计算

模拟场景:液化气汽车装卸台在装卸过程中,鹤管与槽车接口泄漏,泄漏出的液化气形成蒸气云团随北风飘到停车场上方,遇到点火源发生爆炸。本研究主要考察爆炸对周围建筑物的影响。

2.1 鹤管与槽车接口泄漏

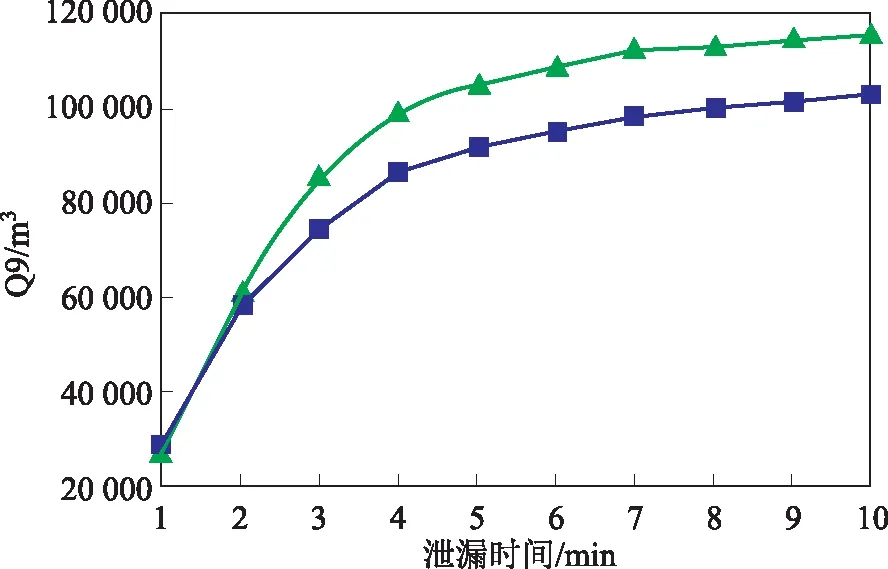

该装车台主使用的鹤管为下装式鹤管,鹤管直径选用DN50,装车过程中,需要人工操作将鹤管与槽车液相管对接后充装。在使用过程中,由于人为因素和设备质量等问题,装卸过程中容易发生鹤管接口与罐车未可靠连接导致液化气泄漏事故。以鹤管直径作为泄漏孔径,取丙烷作为模拟计算介质,得到液化气泄漏速率为59.72 kgs,该速率下不同事故场景(西南风或北风)下最大等效化学当量比浓度云团体积(Q9)随泄漏时间的变化如图2所示。

图2 不同场景下Q9随泄漏时间的变化

由液化气泄漏扩散模拟结果可知,装卸臂接口脱落后液化气大量泄漏并急剧闪蒸汽化,泄漏时间为3 min时,西南风时最大泄漏量即能达到73 606 m3,北风情况下即可达到84 450 m3,泄漏气云团扩散范围已可覆盖整个停车场。

2.2 停车场不同地点爆炸的影响

以泄漏的蒸气云覆盖整个停车场,气体云团体积为77 520 m3,停车场车辆为30辆,点火源位置分别为气体云团的南侧、北侧及中心部位来考察不同地点爆炸的影响。停车场区域气云点火点示意见图3。

图3 停车场区域气云点火点示意

计算过程共设置了约200个监测点,分别布置在装车台内的关键场所及区域内,用于监测该区域范围内的爆炸超压及爆炸冲击对控制室、变电站和居民楼的影响。

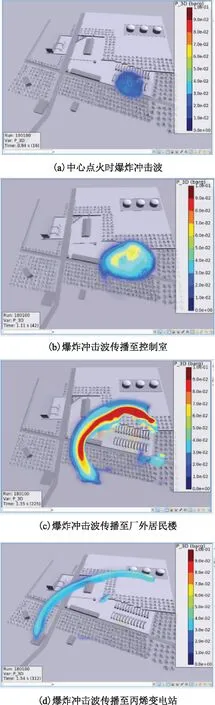

停车场中心点火时爆炸冲击波传播过程模拟图见图4。由图4可以看出:中心点火时控制室处和丙烯变电站处最大爆炸超压分别为37.4 kPa和4 kPa。

图4 停车场中心点火时爆炸冲击波传播示意

南侧点火时控制室处和丙烯变电站处最大爆炸超压分别为20.2 kPa和2.3 kPa;北侧点火时控制室处和丙烯变电站处最大爆炸超压分别为23.9 kPa和8.6 kPa。中心点火时控制室处最大爆炸超压最大,北侧点火时丙烯变电站峰值超压最大。相比于控制室,由于丙烯变电站距离爆炸源较远,其最大爆炸超压显著降低。根据同样的方法,计算出西侧点火时居民楼处最大爆炸超压最大,为11.2 kPa。

2.3 建筑物损坏程度分析

文献[8]给出了不同爆炸超压下各类型建筑物的受损程度,如表1所示。其中:A类建筑物为钢结构厂房等钢框架、轻钢护结构建筑物;B类建筑物为未配筋砌体墙建筑物;C类建筑物为钢结构或混凝土框架,未配筋砌体填充墙建筑物;D类建筑物为钢筋混凝土或配筋砌体剪力墙建筑物。由表1可以看出,对于混凝土框架、未配筋砌体填充墙建筑物,爆炸产生的峰值超压超过20 kPa时,框架即发生倒塌,峰值超压达到34.5 kPa时,整个建筑物会完全坍塌,从而对建筑物内的人员和设施造成严重伤害。对比中心点爆炸的模拟计算结果,可以看出:采用钢筋混凝土或配筋砌体剪力墙建筑物的控制室,在发生停车场蒸气云中心爆炸时,能造成屋面及墙体变形,内部墙体被破坏;采用混凝土框架、未配筋砌体填充墙建筑物时,则会造成建筑物完全坍塌,后果非常严重。对于民房建筑,西侧发生爆炸时,也可能造成墙体坍塌,甚至造成完全坍塌的严重后果。

表1 不同类型建筑物在不同爆炸超压下的损坏程度

2.4 停车数量与爆炸超压的关系

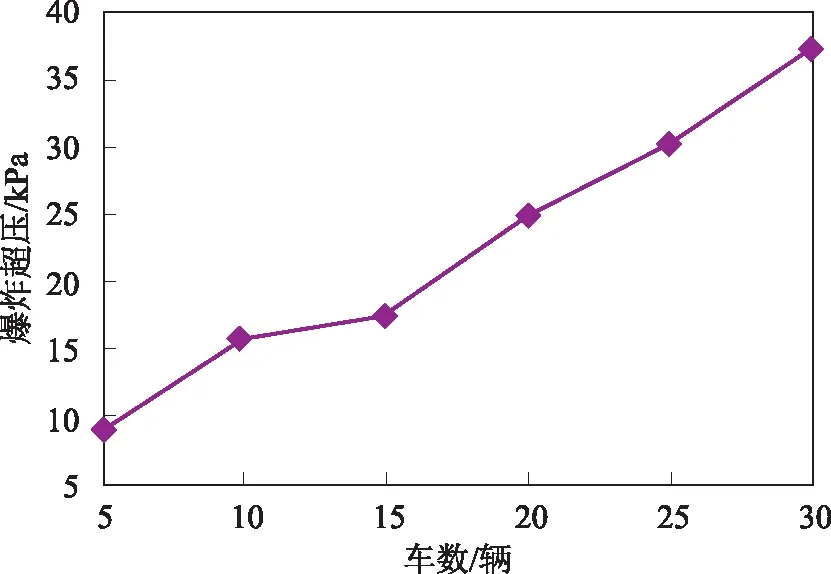

在上述条件不变的情况下,分别考虑停车场停车数量不同时,槽车发生沸腾液体蒸气云爆炸的影响。计算过程共设置了54个监测点,布置在装车台控制室区域内,用于监测该区域范围内的爆炸超压及爆炸冲击。模拟计算结果见图5。由图5可以看出,同时停放车辆与爆炸超压呈线性关系,随着同时停车数量的减少,控制室处爆炸超压显著下降,从37.4 kPa(30辆车)减小到9.0 kPa(5辆车)。可燃气体组成、浓度、阻塞度、气云大小是影响蒸气云爆炸的主要因素[9],在其他条件不变的情况下,减少停车数量,也就是减少了气云内部阻塞程度,能有效降低气体爆炸超压。因此减少停车场槽车数量,可降低液化气蒸气云爆炸后果严重程度。

图5 停车数量与控制室处爆炸超压关系曲线

装有液化气的槽车在外部火灾的长时间烘烤下,极有可能发生沸腾液体爆炸事故,无论是在液化气装卸区还是停车区,都会造成灾难性的后果。2017年某石化公司“6.5”重大爆炸着火事故[1],装卸区内液化气罐车相继被引爆,事故造成企业内外500 m范围内的建筑物及其门窗不同程度损坏,其中控制室、机柜间、配电室、办公室、化验室、值班室、仓库等厂区内建筑物墙体断裂或坍塌,装卸区夷为平地,水泥地面被烧成琉璃状,车辆铝合金轮毂被熔融;事故罐车及周边多台车辆完全解体,装卸设施、厂内管廊、压缩机等设备设施变形烧毁,装置设备外保温全部撕开、悬挂。受运输罐车罐体爆炸飞出的残片、残骸、飞火等影响,距离装卸区爆炸中心160 m处1台1 000 m3液化气球罐坍塌、180 m处3台停运的液化气运输半挂车烧毁、205 m处5 000 m3消防水罐砸坏、312 m处2台2 000 m3异辛烷储罐烧毁、6台1 000 m3液化气球罐全部过火。除此之外,周边500 m以外的建筑物也受到爆炸冲击波的影响。可以看出液化气槽车发生沸腾液体蒸气云爆炸后的影响范围之大、后果之严重。

3 结 论

(1)液化气停车场在设计布局时,应充分考虑防爆设计的要求,特别是一些建设年代较早、周围环境复杂的装卸台,应通过计算、评估后,确定安全距离和建筑物的设计标准。

(2)蒸气云爆炸超压不仅与蒸气云组成、浓度等化学特性相关,气云覆盖区域的堵塞程度、点火源位置也是影响蒸气云爆炸威力的重要因素。

(3)车辆与控制室处爆炸超压呈线性关系,随着同时停车数量的减少,控制室处爆炸超压显著下降,从37.4 kPa减小到9 kPa。因此减少同时停车数量,可降低液化气蒸气云爆炸后果的严重程度,设计时应尽量将停车场设置在装卸区域外。

(4)沸腾液体蒸气云爆炸现象的危害是灾难性的,企业要在设计和管理上充分考虑应急措施,确保发生事故时人员迅速撤离。