旋流雾化喷嘴内气液两相流动的特性研究

王 娟,高助威,张雪淼,王江云,毛 羽

(1.中国石油大学(北京)重质油国家重点实验室,北京 102200;2.过程流体过滤与分离技术北京市重点实验室;3.海南大学化学工程与技术学院)

雾化喷嘴[1-6]是将液体雾化成细小液滴的工业设备,通过它可以扩展液相在空间截面上的分布,为物料和床层提供较大的接触面积,从而达到提高反应器内的反应速率和产物收率的效果。由于进料喷嘴内雾化过程的复杂性,许多学者对雾化喷嘴进行了试验研究与数值模拟。Yao Shanshan等[7]试验发现流体黏度在控制液面破裂和雾化过程中起着至关重要的作用,液体越黏稠喷雾锥角越小。张永良[8]基于量纲分析对离心式喷嘴进行了模型化和理论分析,并根据不同压力以及不同特征参数总结得出表达流量系数的函数关系。Lan Zhike等[9]通过试验得到了流量和喷雾锥角与喷嘴压降的曲线,发现Nukiyama-Tanasawa分布更适合描述该喷雾的概率密度函数。魏超[10]针对某型号喷嘴模型进行气液两相流喷嘴雾化的三维流场的数值模拟计算,其模拟方法为稳态连续相的数值模拟计算及非稳态的离散相数值模拟计算相耦合的复杂过程,得到了该喷嘴雾化后的喷雾流场。Zhang Liahua等[11]在计算流体动力学(CFD)中植入代码,在二维轴对称稳态条件下,研究一种锐边喷嘴气流的射流动力学特性,获得了射流的气体和粒子速度。Qin Chao等[12]通过对喷嘴中的雾化平均粒径和气体速度的试验研究,并且结合数值模拟中的离散随机粒子轨迹模型合理地描述了气体速度和液滴速度的空间分布。Ghobad[13]利用动量积分法,研究了从喷嘴入口到孔板出口的边界层的增长,并计算了流动液体的速度。聂涛[14]解决了应用于沉降粉尘的旋流式喷嘴中的喷雾压力与喷嘴孔径的匹配不尽合理等问题。Liu Xiufang等[15]对比了实心锥体压力旋流喷嘴中流体介质分别为水与液氮时的流量系数,并考虑了气液相变对喷嘴的影响。Sies等[16]研究使用pH试纸测定雾滴大小,并验证了其准确性,该方法与相位多普勒分析仪相比是一种低成本测定喷雾液滴的方法。

目前,对雾化喷嘴的理论与试验研究依然处于不断地探究和完善之中。但是由于进料喷嘴结构尺寸小,内部为气液两相流动,流场非常复杂,相关数值模拟的报道[17-24]很少。本课题通过试验研究与数值模拟相结合的方法,对旋流雾化过程用喷嘴展开研究,模拟分析其内部三维湍流流场,以期获取旋流雾化喷嘴的流动规律,为工程实践提供参考。

1 实 验

1.1 装 置

冷态试验平台示意见图1。试验装置主要包含以下4个部分:管路系统、压力流量等流动参数的测量控制系统、喷嘴射流雾化的观测部分以及余液回收系统。本课题着重研究石油化工领域的重质油加氢过程。由于试验条件及环境的差异,实际流动较难通过试验实现,而且耗费较大。所以本研究通过密度较为相近的空气和水进行冷模试验,以期对重质油加氢过程以及旋流雾化过程进行分析,为工业应用提供参考。

图1 冷态试验平台示意

试验介质分气液两相,气相为压缩空气,液相为水。通过冷态试验(不涉及相变)探究气液两相流体在旋流喷嘴内的混合以及雾化过程。由空气压缩机产生压缩空气,一部分供给气路,一部分供给液路,最终气液两相流体从喷嘴喷出。雾化粒径由马尔文粒度仪(Mastersizer 2000)测得,喷射锥角由高速摄像仪测得,压力表用于测量喷嘴入口压力,转子流量计用于测量气液两路流量。

1.2 固定床反应器的几何结构

固定床反应器的几何结构示意见图2。采用缩放型喷口可以增大喷嘴中气液混合物的速度,当气液混合物由喷口喷出时,与外界气体之间具有较大的速度差,有利于液相进料的二次雾化。

图2 固定床反应器的几何结构示意(单位:mm)

1.3 旋流雾化喷嘴的工作原理

新型旋流雾化喷嘴的几何结构示意见图3。液体在压差的作用下切向进入旋流室,向喷嘴口运动的同时在旋流室内产生高速旋转运动,形成液膜,旋流室腔体直径与喷口直径比值较大,形成管道突缩,所以液体进入喷口速度迅速增大,而后以相对喷口外气体较高的速度从喷嘴口旋转喷射而出,最终在喷口外气液之间强烈的剪切作用下破碎雾化成细小雾粒,形成较好的雾化效果。其中,气相与液相入口处使用喷嘴的有效直径为2.5 mm和1.5 mm,外伸长度为16 mm。

图3 新型旋流雾化喷嘴的几何结构示意(单位:mm)

1.4 试验结果分析

1.4.1 雾化角不同气体流量(QG)条件下的雾化效果见图4。由图4可以看出,随着气液流量的增加,喷嘴雾化角均在15°~25°之间,变化不大。说明所设计的喷嘴在给定条件下的雾化角及雾锥覆盖范围和面积具有相当的稳定性,为固定床反应器的操作带来稳定性,并提供较大操作弹性。

图4 不同气体流量下的雾化效果

1.4.2 雾化粒径与分布指数在保持气液体积比为600的工况下,随着气体流量、液体流量同步增加,在距离喷口300 mm截面处测得的雾化粒径与分布指数的变化见图5。由图5(a)可以看到,随着气液两相流量的增加,雾化粒径呈减小趋势,且当QG大于20 m3h后雾化液滴粒径呈大幅下降趋势,最低可达到十几微米,说明该喷嘴具有较好的雾化效果。由图5(b)可以看出,不同流量下的分布指数均在2~4之间,说明其雾化液滴粒径分布较好。

图5 不同气体流量下的粒径分布和分布指数

2 数值模拟计算

2.1 计算模型

2.1.1 湍流模型雷诺应力(RSM)模型在对二阶关联项建立微分方程时又引入了三阶未知关联项,通过高阶项降阶来封闭模型。对高阶项的不同简化方法构成了多种应力方程模型,目前应用最广的是二阶矩封闭法,即使二阶关联量简化方程中的三阶关联量。RSM模型摒弃了各向同性假设,对各向异性的旋转流动、浮力流动等预报精度明显优于RNGκ-ε模型[3]。RSM模型求解雷诺应力张量的各个分量的输运方程为:

Pij+Gij+φij+εij+Fij

(1)

其中,方程(1)中右侧各分量的物理含义及表达式如下所示:

式中:δ表示克罗内克函数;θ为角度;ρ为液体密度,kgm;μ为动力黏度,Pa·s;β为系数;u为液体流速,ms;t为时间,s;ε为湍流耗散率,m2·s3;Ω为反对称涡张力,s-1;p为压力,Pa;x为三维坐标,mm;下角标i,j,k为矢量方向。

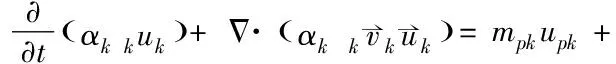

2.1.2 多相流模型欧拉-欧拉(Euler-Euler)双流体模型的基本计算思路为:假设流场充满整个计算场,在计算过程中,针对各相流体分别完成对应的守恒方程的计算,之后通过相间作用将各守恒方程耦合。双流体模型的优点是可全面考虑颗粒相的湍流输送,并用同一方法处理颗粒相(液相)及连续相(气相)。相较于欧拉-拉格朗日法,欧拉-欧拉双流体模型假定液滴离散相为拟流体,具有较低的计算量。因此,在此采用欧拉-欧拉双流体模型对旋流喷嘴以及固定床反应器内的流动进行数值模拟。在欧拉-欧拉模型中,由于引入了相体积率,可以对各相单独进行计算,每一相都有单独的质量和动量守恒方程。

根据实际流场的分析,气液两相之间不存在化学反应和物理相变[3],不考虑相间和相内的热交换以及传质问题,考虑重力的影响。流动按照不可压缩处理,控制方程如下:

第k相的连续性方程:

(2)

第k相的动量守恒方程:

(3)

2.2 计算条件

在Fluent里设定计算模型参数:采用欧拉-欧拉双流体模型。湍流模型采用更适用于旋转流场的RSM模型。定义入口条件为速度入口,出口条件为压力出口,时间步长为0.001 s,壁面条件为无滑移壁面条件,压力速度耦合选择SIMPLE算法,离散格式选择一阶迎风格式,计算迭代至收敛。

2.3 边界条件

数值模拟过程中,边界条件设置为:气相介质为氢气,气相进口速度计为vG;液相介质为二甘醇,液相有两个入口,进口速度分别计为vL1和vL2;气液体积比为600;出口压力为0 Pa;壁面处采用标准壁面函数。分别以喷嘴中QG为15,20,25,30 m3h设定4种工况进行模拟试验。具体参数见表1和表2。

表1 常温(25 ℃)下进料喷嘴原料物性参数

表2 边界条件

2.4 网格划分

旋流雾化喷嘴反应器的网格划分示意见图6。网格为全结构化网格,比例为1∶1。并对混合腔入口,缩放型喷口及反应器边壁进行网格加密,节点数为268 026。

图6 网格划分示意

3 可靠性验证

在保证气液体积比为600的前提下,分别对喷嘴中QG为15,20,25,30 m3/h的4种工况进行数值模拟研究。不同气体流量下的中心截面的压力(p)云图见图7。由图7可以看出,不同气体流量下反应器内部压力变化趋势一致,均在缩放型喷口中流动过程中产生了较大的压力损失,符合伯努利方程。

图7 不同气体流量下的压力云图

压降的模拟计算值与试验结果的对比见图8。由图8可以看出,当QG≤25 m3/h时两者基本吻合,当QG>25 m3/h时模拟结果与试验结果相比出现较大偏差。这是因为当马赫数M≤0.3时,气体密度的相对变化很微小,通常认为是不可压缩流。而当QG>25 m3/h时,气体流速过高,使得M>0.3,此时不可将气体看作不可压缩流,需采用基于密度的算法,即所用数值模型有局限性,故下述分析只讨论QG<25 m3/h时的情况。压降的试验值比模拟计算结果普遍偏高,这是由于管路沿程阻力以及轻微的管道泄露造成的。最终的结果说明用RSM模型和欧拉双流体模型在一定气速下能较好地模拟出旋流喷嘴内部流场以及反应器内的物料分布。

图8 压降的模拟计算值与试验结果的对比

4 流场分析与讨论

4.1 速度场分布

喷嘴内部速度流线见图9。由图9可知,喷嘴内部的流场是非轴对称的。气液两相流体自各自进口到混合腔混合,然后边旋转边向出口推进,其流动轨迹近似为螺旋线。为了清楚地描述喷嘴内部流场的情况,在混合腔内选取若干截面,来描绘反应器内部流场的变化。由于影响旋流雾化效果的主要是切向速度的大小,所以截取轴向截面(z)分别为-120.83,-140.83,-160.83,-180.83,-200.83,-220.83,-251.25,-257.50,-265.00,-271.00 mm的切向速度(v)曲线来探究混合腔的内部流场。

图9 喷嘴内部速度流线

不同流量下的切向速度(vt)相对于径向位置(rR)的分布曲线见图10。由图10可以看出:当QG分别为15 m3/h和20 m3/h时,vt的变化趋势基本一致;当QG为25 m3/h时,混合腔内的vt变化趋势与低流量时的变化趋势不同,具有较大的不稳定性,变化的比较剧烈。随着流量的增加,同等轴向高度的vt峰值均有所增加,说明流量越大,气液两相之间的剪切作用越大。所以,随着流量增加,液体雾化粒径逐渐减小。

图10 不同流量下的vt相对于径向位置的分布曲线

4.2 喷嘴内部气液两相分布

喷嘴内部气液两相的分布情况,与反应器中的雾化效果息息相关。想要研究喷嘴内部气液两相中的液相的分布情况,定义喷嘴中某一点的二甘醇的体积分数来反映两相介质的混合情况。体积分数的取值范围从0到1,在分布图中两个极值分别用蓝色与0相对应,红色与1相对应。不同流量下的液相分布云图见图11。由图11可以看出,由喷嘴液相进料进口向着出口的方向,二甘醇的体积分数呈现逐渐减小的趋势。当二甘醇流至氢气入口后,在氢气的巨大速度差下,被其完全裹挟着从喷嘴出口喷出。气液比一定,随着气液流量的增加,二甘醇分布趋势大致相同。

图11 不同流量下的液相分布云图

4.3 反应器内速度场分析

3种工况下的y=0截面的二甘醇切向速度(v)分布云图见图12。由图12可以看出:随着气体流量的增加,二甘醇的射程越来越远,但是雾化角变化不大,与实验结果相符,再一次验证了所用模型的正确性;QG为15 m3/h和20 m3/h两种工况比较合适催化剂床层设置在距离喷口480 mm位置的反应器结构;QG为25 m3/h工况下的射程较远,到达催化剂床层位置时的速度较大,不适合本课题中讨论的反应器结构。

图12 不同流量下的速度分布云图

为了反映出到达反应器内部催化剂床层的二甘醇物料分配的均匀程度,根据数理统计学中的方差概念,引入了液相物料的分配不均匀度B1和相对不均匀度B2的概念,对气动旋流雾化喷嘴的物料分配性能进行定量评估,其定义式分别如式(4)和式(5)所示。

(4)

(5)

在轴向截面(z)为-750 mm上、径向位置(r/R)为±0.45之间均匀选取14个速度监测点,分别计算二甘醇分配相对不均匀度(B2)。在QG分别为15,20,25 m3/h条件下,B2分别为27.94%,26.06%,33.42%。随着气液流量的增加,B2先减小后增大,QG为20 m3/h工况下B2最小。

不同气体流量下二甘醇的v分布曲线见图13。由图13可以看出,随着流量的增加,z为-750 mm截面上二甘醇的速度峰值也在逐渐增大,QG为15 m3/h工况下二甘醇的速度峰值达到7.87 m/s,QG为20 m3/h工况下二甘醇的速度峰值达到8.64 m/s,QG为25 m3/h工况下二甘醇的速度峰值达到14.81 m/s。

图13 不同气体流量下速度分布曲线

5 结 论

(1)运用马尔文粒度仪对新型旋流雾化喷嘴进行雾化粒径的测量,由高速摄像仪测量喷射锥角。结果表明,在气体流量下为15,20,25,30 m3/h情况下,该喷嘴在给定条件下的雾化角及雾锥覆盖范围和面积具有相当的稳定性,雾化液滴粒径分布指数均在2~4之间。这也表明了该喷嘴具有较好的雾化效果。

(2)采用雷诺应力(RSM)湍流模型和欧拉-欧拉两相流模型,对旋流雾化喷嘴中的流场进行数值模拟。结果表明:模拟计算结果与试验数据基本吻合。混合腔的切向速度分布极不对称;随着流体向下旋转运动,切向速度逐渐呈中心对称分布,速度整体呈下降趋势。

(3)在喷嘴局部流场中,由于流通截面的减小,切向速度迅速增大,在喉部区域达到峰值,流经喉部后,由于流通面积的增加,切向速度呈减小趋势。

(4)随着气液流量的增加,二甘醇的分配不均匀度先减小后增大,二甘醇的射程越来越远。QG为15 m3/h和20 m3/h两种工况下比较适合催化剂床层设置在距离喷口480 mm位置的反应器结构;QG为25 m3/h工况下的二甘醇射程较远,到达催化剂床层位置时的速度较大,不适合催化剂床层设置在距离喷口480 mm位置的反应器结构。