基于车削试验法的刀具摩擦性能研究*

王飞杰,刘润爱,2*,白小云,2,郭文亮,2

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.精密加工山西重点实验室,山西 太原 030024)

0 引 言

316奥氏体不锈钢的难加工性表现为加工硬化严重、切削力大、切削温度高[1-2]。吕钊等[3]提到:在切削过程中,屑-刀-工接触面上的摩擦性能会直接影响到各种切削要素,如切屑变形、切屑力、刀具磨损等,而刀-屑间的摩擦特性对切削影响尤为明显。

DAVIM J P等[4-5]基于316不锈钢,模拟仿真切削进程,研究了刀-屑间的摩擦系数μ对切削过程中的切削分力、切削温度、塑性应变、塑性应变率、最大剪切应力以及残余应力的影响,并通过试验得出了刀-屑间的摩擦系数μ,并将其作为仿真的参数,验证了仿真的真实性与可靠性;张辉等[6]对刀具摩擦磨损的研究方法进行了综述,文中从切削试验、常规摩擦试验及特殊摩擦试验3个方面,概述了国内外有关刀具材料摩擦磨损的研究方法;张诚等[7]研究了WC/TiC层状陶瓷刀具材料在干摩擦条件下,与316 L不锈钢之间的摩擦磨损性能,并对磨损面进行了分析,使用了CFT-I型材料表面性能综合测试仪,测试了层状WC/TiC陶瓷刀具材料的摩擦磨损性能。

为提高316不锈钢18Cr-12Ni-2.5Mo的加工特性,改善刀具的摩擦性能,需要进行切削参数的优化设计[8]。

本研究针对316不锈钢的切削力大、刀具磨损快以及切削温度高等问题,对其提升加工性能、降低切削分力、减小刀-屑间的摩擦阻力、优化切削参数等方面进行有针对性的研究。

1 实 验

本文利用正交试验法,在干切削环境下对316不锈钢进行切削加工,以得出不同切削参数对刀-屑间的摩擦系数μ的影响规律。

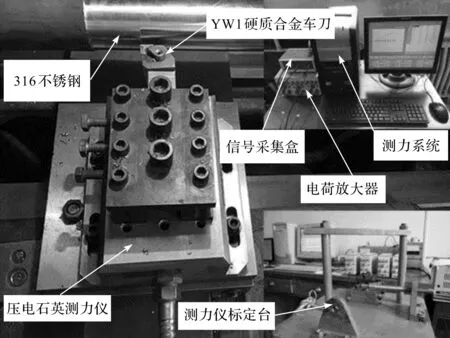

试验装置如图1所示。

图1 试验装置图

图1中,试验工件采用直径为60 mm的316不锈钢棒料,车床使用CA6140车床,车刀为YW1硬质合金车刀(刀尖半径r为0.8 mm、前角γ0为15°、后角α0为5°);YDCB-III05压电石英三向车削测力仪安装在车床刀架上,车削2 min,并采集切削力的数据。

2 仿 真

2.1 仿真模型建立

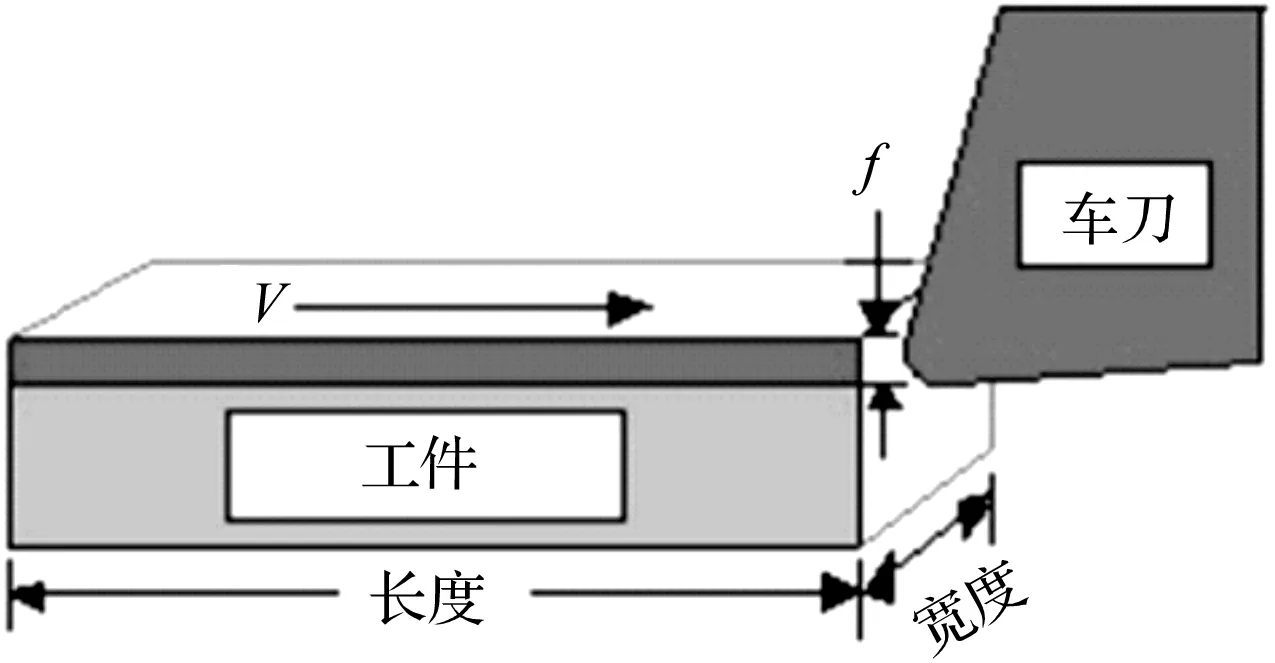

在车削有限元仿真中,刀具选用Third Wave AdvantEdge-2D中的标准刀具:刀尖半径r为0.8 mm、前角γ0为15°、后角α0为5°的涂层刀具。

笔者在AdvantEdge-2D中建立车削模型,刀具的材料选用硬质合金,涂层设置为为0.005 mm的TiN,设置其边界初始温度为20 ℃。

316不锈钢的工件模型为h=2 mm;L=9 mm的切削层,属性设置为弹塑性,为缩短仿真时间,取切削长度为5 mm。

有限元模型如图2所示。

图2 刀具与工件有限元模型

2.2 工件材料

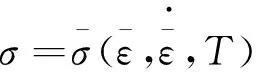

为了模拟工件材料的热粘塑性行为,Third Wave AdvantEdge使用了流动应力本构方程,可以表示为:

(1)

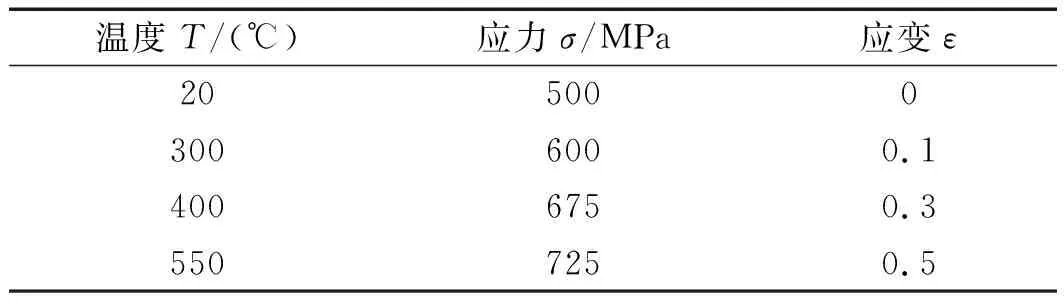

参数取值如表1所示[9]。

表1 18Cr-12Ni-2.5Mo的流动应力本构方程参数取值

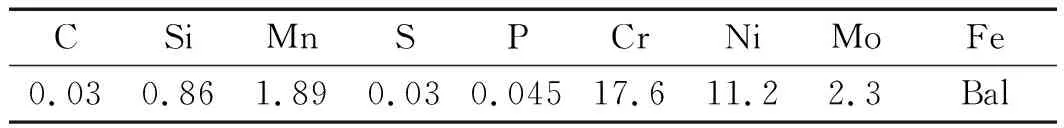

笔者选取材料库中的316 stainless steel,具体元素组成如表2所示[10]。

表2 18Cr-12Ni-2.5Mo的化学元素组成(wt%)

2.3 参数设置

在仿真参数设置中,设置干切削条件下的摩擦系数μ为0.6[11]。为了改善刀具的摩擦性能,需要进行切削参数的优化设计,因此采用正交试验法来设置正交试验表L9(33)。

具体数值如表3所示。

表3 切削参数的正交试验表

2.4 刀-屑间的摩擦系数的计算

在三维切削中[12-13]有:

Fx=Fxy×sinkr

(2)

Fy=Fxy×coskr

(3)

(4)

(5)

式中:Fx—进给抗力;Fy—切深抗力;Fz—主切削力;Fxy—合力;Fr—在基面上的分力;kr—主偏角;β—摩擦角。

将试验和仿真中所得的主切削力,和算得的切深抗力代入式(5),可以得出正交参数下的摩擦系数μ。

3 结果与分析

3.1 正交切削分力研究

本文使用车削试验法,通过研究切削分力来研究刀具的摩擦性能。

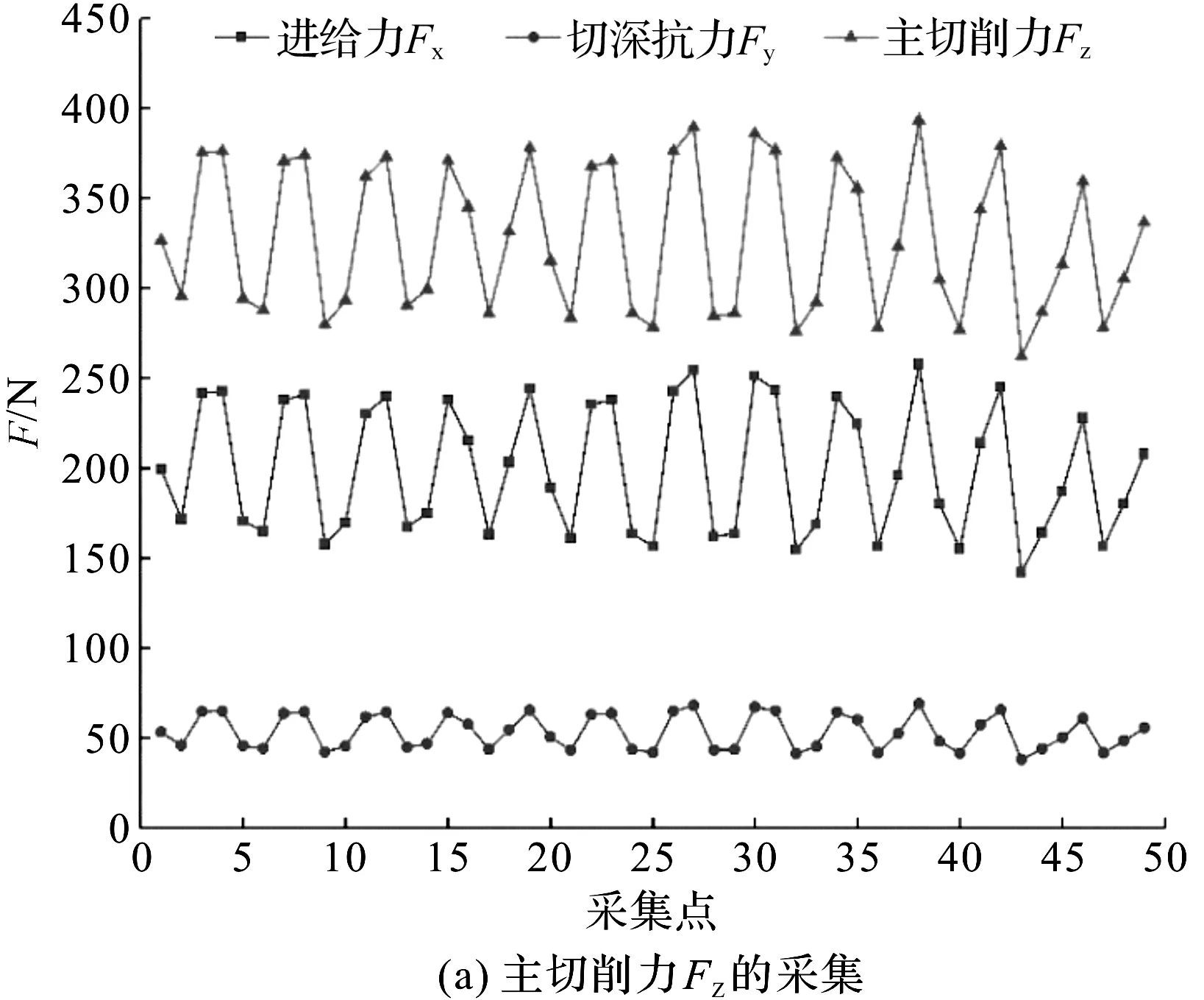

试验中采集力示例图以及仿真中的切削分力示例图如图3所示。

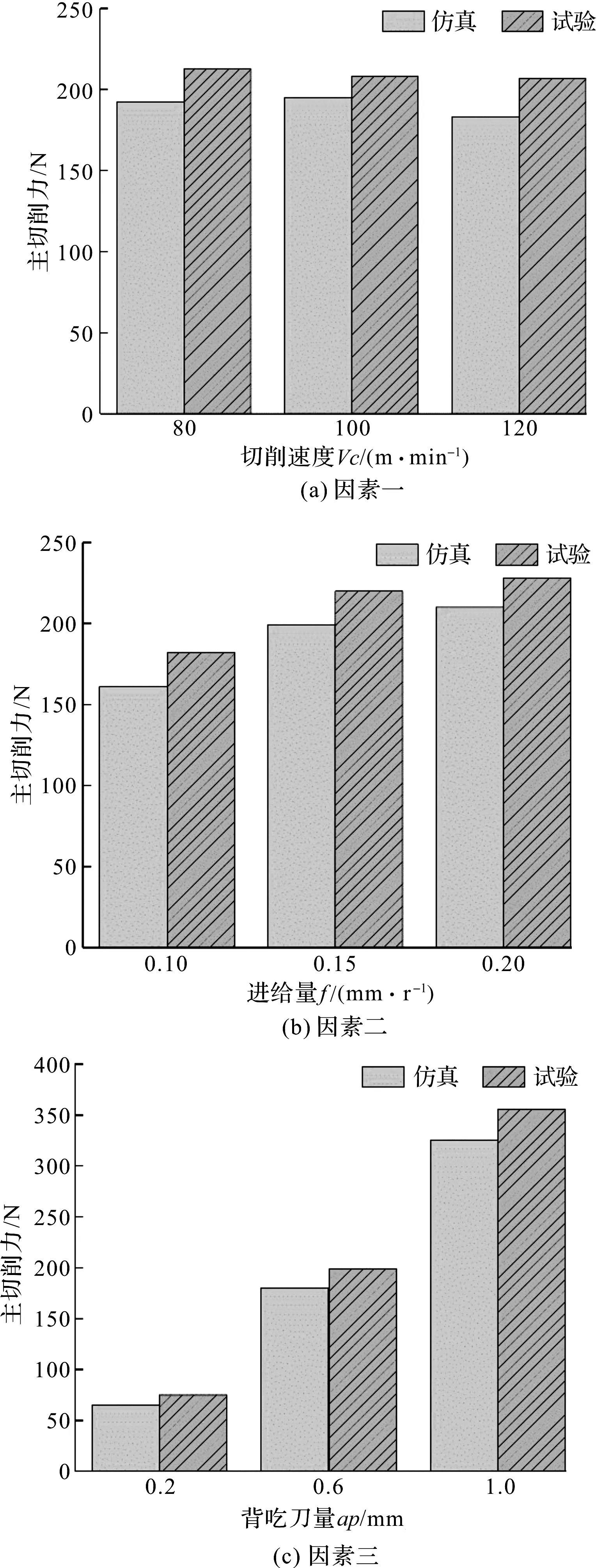

正交切削参数下的主切削力,试验与仿真结果如图4所示。

图4 主切削分力Fz-三因素

由图4可知:在正交参数下,对316不锈钢进行车削加工和仿真分析,车削试验中的主切削力Fz略大于仿真中的值,误差范围为6.3%~13.3%;

在干切削(DRY)切削环境下,从主切削分力方面考虑选择最优参数组合为:切削速度Vc(120 m/min)、进给量f(0.1 mm/r)、背吃刀量ap(0.2 mm)。

3.2 刀具摩擦性能研究

利用车削试验法,在车削试验和仿真试验中,通过测量出主切削力Fz和切深抗力Fy,可利用式(5)计算出前刀面与切屑接触面间摩擦系数μ[14-15]。

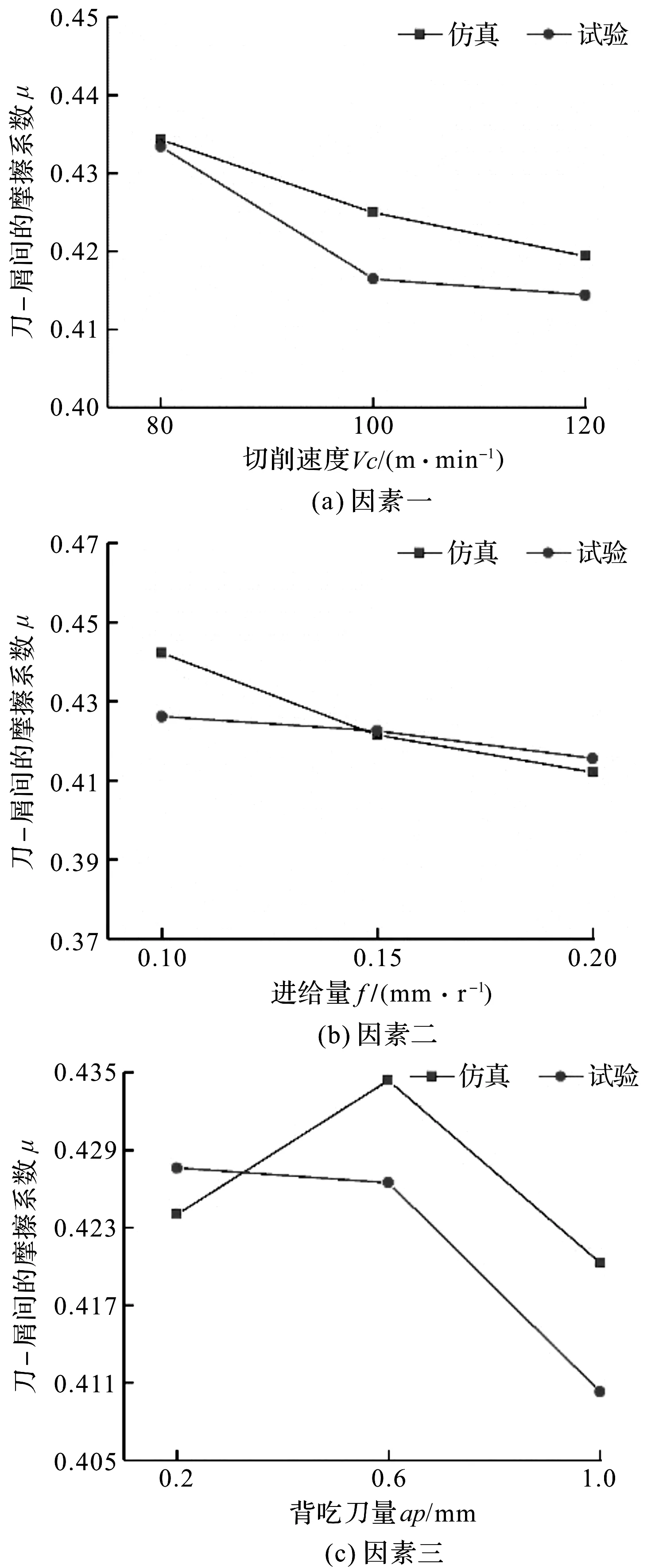

试验与仿真结果如图5所示。

图5 刀-屑间的摩擦系数μ-三因素

由图5可知:车削试验中的刀-屑间的摩擦系数μ的值与仿真试验相比,误差范围为0.2%~3.8%。

因此,在选择最优的切削参数组合时,在干切削(DRY)切削环境下,从刀-屑间摩擦系数μ方面考虑选择最优参数组合为:切削速度Vc(120 m/min)、进给量f(0.2 mm/r)、背吃刀量ap(1 mm)。

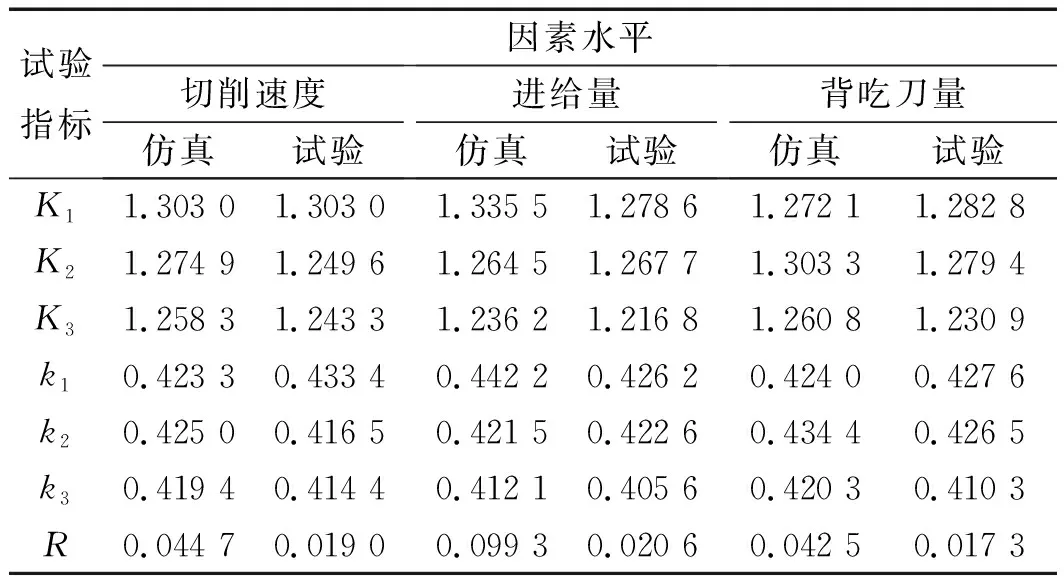

为了分析切削参数的3个因素对刀具摩擦性能的影响,本研究利用极差分析方法,研究因素的主次顺序,并确定因素的最优水平组合。

具体数值如表4所示。

表4 刀-屑间的摩擦系数μ的极差分析表

由表4中极差R值分析可知:正交切削参数的3个因素在干切削环境下对刀-屑间的摩擦系数μ的影响程度,从大到小依次为:进给量、切削速度、背吃刀量。

从刀-屑间摩擦系数μ方面,考虑选择最优的切削参数组合为DRY:切削速度Vc(120 m/min)、进给量f(0.2 mm/r)、背吃刀量ap(1mm),来研究切削进程中刀-屑间摩擦系数μ的变化。

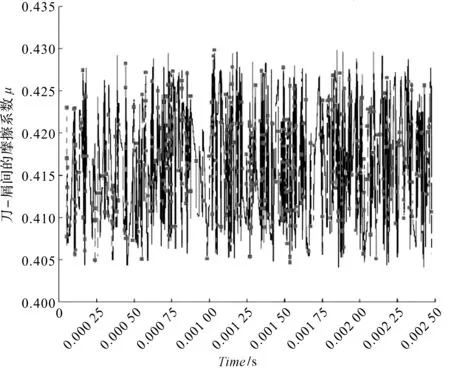

μ值如图6所示。

图6 切削进程中μ的变化

由图6可以看出:在仿真时间0~0.002 5 s内,刀-屑间摩擦系数μ值最小值为0.403 8,最大值为0.430 1,平均值为0.416 5。

由此可见,在干切削环境下,选择最佳切削参数组合进行切削316奥氏体不锈钢时,刀-屑间的摩擦系数为:μ=0.416 5。

该参数可为研究前刀面上第Ⅱ变形区刀-屑间的作用力分析、切屑的变形程度、前刀面上的挤压摩擦以及积屑瘤的产生机理,提供理论依据。

4 结束语

本研究基于车削试验法,在干切削(DRY)条件、正交切削参数下,切削316奥氏体不锈钢,得出了主切削力和切深抗力,计算出了刀-屑间的摩擦系数μ;并进行了仿真分析。

仿真与试验结果表明:

(1)切削参数的3个因素,在干切削环境下对刀-屑间的摩擦系数μ的影响程度,从大到小依次为:进给量、切削速度、背吃刀量;

(2)在正交参数下,对316不锈钢进行车削加工和仿真分析可知,车削试验中的主切削力Fz略大于仿真中的值,误差范围为6.3%-13.3%;车削试验中刀-屑间的摩擦系数μ值与仿真试验相比,其误差范围为0.2%~3.8%;

(3)选择最优的切削参数组合时,在干切削(DRY)切削环境下,从刀-屑间的摩擦系数μ方面考虑选择最优参数组合为:切削速度Vc(120 m/min)、进给量f(0.2 mm/r)、背吃刀量ap(1 mm)。

基于车削试验法研究刀具摩擦性能,是研究摩擦磨损的一种新方法,可以为研究刀具摩擦磨损性能提供方法指导和理论基础;以刀-屑间的摩擦系数μ最小为目标优化切削参数,对于减少刀具磨损(前刀面月牙洼深度KT)、延长刀具耐用度、降低切削分力、降低切削温度,具有重要的意义。