浅水固定式平台大直径钢桩基础应用研究

1中海油湛江分公司

2中国石油冀东油田油气集输公司

桩基是海洋固定平台常用的锚固基础形式,导管架的桁架结构的刚度在顺应300 m水深范围内的环境荷载、节省材料等方面具有很大的优势,因此导管架+桩基的结构形式被广泛应用于目前的海洋石油开采当中。图1为某海洋桩基平台的总体结构。

图1 固定平台的总体结构Fig.1 Overall structure of fixed platform

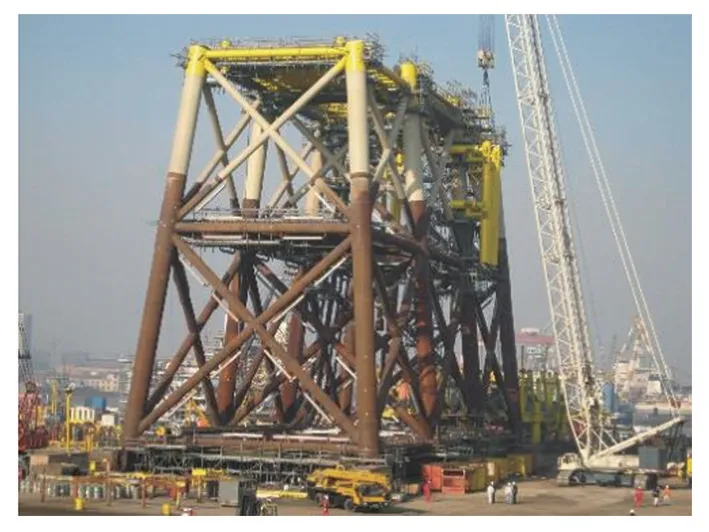

图2为正在建造的某导管架结构。从图中可以看到,目前在固定式平台中常常使用的导管架的设计建造工艺均较为复杂,相应的成本也较高。

图2 正在建造的导管架Fig.2 A jacket truss under construction

图3为某导管架固定平台的桩基布设情况。可以看到,如果采用了导管架结构,所对应的桩基的设计安装也是海洋石油工程建设过程中的一个重要问题。由于桩基的数量较多,造成海上施工周期的增加;由于海洋环境的复杂性,施工的窗口期较短,因此桩基的可打入性分析就成为近年来研究的热点。张树德对黏土中打桩土阻力的衰减以及承载力的恢复进行了探讨[1]。闫澍旺等对海洋平台桩基贯入过程中的两种极端现象(即拒锤和溜桩),探讨了相应的打桩分析方法[2]。李飒等根据CPT以及现场打桩记录探讨了桩基安装过程对土阻力的影响,并提出了相应的土阻力计算方法[3]。李书兆等针对南海北部区域的土壤特征进行了南海海域的打桩分析[4]。这些研究都是针对上述的群桩基础展开的。

图3 某平台的桩基布设Fig.3 Pile foundation layout of a platform

由于受到各方面条件的限制,上述群桩结构被广泛应用于海洋桩基平台的设计。但是对于水深较浅的情况,海洋环境荷载要求较低,结构基础绝对高度也较低,不需要考虑利用结构柔性传递释放荷载,因此可以取消导管架,直接采用大直径桩基作为上部组块的支撑(图4)。

图4 取消导管架的独立桩基平台Fig.4 Independent pile foundation platform without jacket truss

近年来,随着打桩锤的更新换代,超大直径的桩基安装已不再困难。特别是随着海上风电事业的发展,独桩基础在海上风电场中得到了广泛的应用,其直径可达到8 m。取消导管架,将这种超大直径的独桩基础应用到海洋桩基平台可以节省大量建造费用,同时降低安装风险,节省施工时间,节约安装费用。因此有必要对这种结构的桩基承载力特征进行进一步的研究探讨。

1 计算条件的确定

为了探讨超大直径海洋平台独立桩基的承载特性,本次研究以南海乌石项目为计算背景,采用相应海域的地质条件和荷载条件对不同直径的独立单桩的承载力进行了计算分析。计算中的土质条件见表1。

计算水深为19.6 m,水流流速2.19 m/s(百年一遇的表层流速),风速58.71 m/s(百年一遇的3 s风速);100年一遇的波浪要素如下:有效波高H=9.72 m,周期T=10.01 s,波长L=150 m;上部荷载3 600 t。

表1 土层分布Tabl.1 Distribution of soil layers

分别选择桩径4 m和5 m的独立桩基进行承载力计算分析。

2 环境荷载的确定

2.1 波浪荷载的计算

根据JGJ 213—1998《海港水文规范》[5]进行计算。

式中:pD为波浪力的速度分力,kN/m;p1为波浪力的惯性分力,kN/m;Du为柱体的直径,m;A为柱体的断面积,m2;CD为速度力的系数,对圆形断面取1.2;CM为惯性力的系数,对圆形断面取2.0;γ为水的重度,kN/m3。

2.2 水流荷载的计算

根据JTS 144-1—2010《港口工程荷载规范》[6],作用在钢管桩上的流水压力标准值为

式中:Fw为水流力标准值,kN;ρ为水的密度,t/m3,海水取1.025 t/m3;v为水流设计流速,m/s,根据可行性研究报告中实测最大流速为2.19 m/s;A为计算构件在与流向垂直平面上的投影面积,m2;Cw为水流阻力系数,查JTS 144-1—2010《港口工程荷载规范》表13.0.3-1,圆柱的Cw为0.73。

2.3 风荷载的计算

根据JGJ 213—98《海港水文规范》,风荷载标准值为

式中:W0为基本风压;k0为设计风速重现期换算系数,取1.0;k1为风载阻力系数,取1.17;k3为地形、地理条件系数,取1.0;k5为阵风风速系数,取1.38。

3 桩基承载特性分析

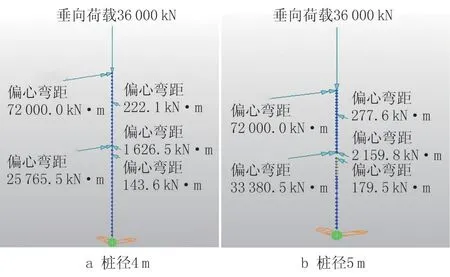

考虑上述计算得到的波浪力、风荷载、水流力,以及上部组块的荷载36 000 kN,进行桩基设计计算,对于直径4 m的独立桩基,单根桩长129 m,入土深度93 m可满足承载要求。对于直径5 m的独立桩基,单根桩长113 m,入土深度约77 m可满足承载要求。为了对不同桩基的承载特性进行分析,采用有限元MIDAS/CIVIL进行分析计算,其中采用三维梁单元模拟实际的桩基础,用土弹簧单元模拟桩周围土抗力的影响。不同直径的独立桩基的计算模型见图5 。

图5 独立桩基计算模型Fig.5 Calculation model of independent piles

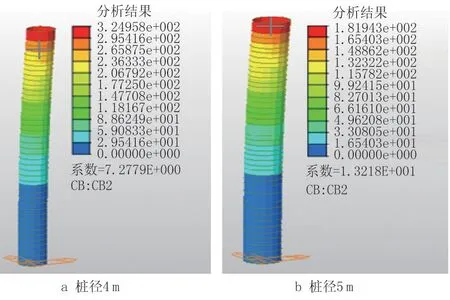

图6和图7给出了独立桩基的应力和位移分布。由计算结果可以看出,对于桩径为4 m的独立桩基,应力最大为239.8 MPa,位移最大为32.5 cm;对于桩径为5 m的独立桩基,应力最大为192.2 MPa,位移最大为18.2 cm。

图6 独立桩基的应力Fig.6 Stress of independent piles

计算结果显示,取消导管架后,各种环境荷载直接作用于独立大直径桩基上,上述两种大直径独立桩基设计均可满足平台上部组块对于下部基础的需要,且随着桩径的增加,桩身的应力水平降低,位移减小。这两种桩基设计均可以满足海洋平台承载力以及桩身强度的要求。

图7 独立桩基的位移Fig.7 Displacement of independent piles

4 桩基与导管架平台的比较

上述的计算分析表明,采用独立桩基可以满足该工程海洋平台上部组块的要求,且从图4可以看到,取消导管架后,其建造安装均得到了大大的简化,独立桩基础的建造安装基本过程见图8,导管架平台建造安装过程见图9。

采用不同的结构形式对总成本有显著的影响,其建造工程量比较见表2。导管架建造工艺比钢桩复杂,钢桩建造工程单价约5 000元/t(不含材料费),导管架建造工程单价约10 000元/t(不含材料费)。钢材材料费约5 500元/t。钢桩基础的建造工程成本可降低约4 300万元。同时由于省去了导管架海上安装使用的驳船和浮吊,可节省费用约1 000万。对本项目而言,共计可节省费用5 300万元。

图8 独立桩基的建造安装过程Fig.8 Construction and installation process of independent piles

图9 导管架的建造安装过程Fig.9 Construction and installation process of jacket truss

表2 建造工程量对比Tab.2 Comparison of construction quantity

5 结论

结合某浅水固定式平台实际工程的地质条件以及海况条件,针对取消导管架,采用独立大直径桩基直接作为上部组块的基础这一设计进行了桩基承载力以及桩身应力和位移计算分析。计算结果显示,这种设计可以满足海洋平台的各方面要求,表明超大直径钢桩基础在技术上可以满足浅水固定平台的需要。取消导管架减少了导管架建造和海上安装,降低了工程风险,大大节省了建造成本。同时,采用这种设计可以有效缩短海上施工周期,降低安装成本,控制现场风险,是海洋平台桩基设计的一个新选择。