埋地金属管道高压连续复合软管内衬修复技术研究与现场应用

1中国石油化工股份有限公司西北油田分公司

2中国石油集团渤海钻探工程有限公司定向井技术服务分公司

3五行科技股份有限公司

4新疆柯林瑞尔科技有限责任公司

5大庆油田质量安全环保监督评价中心

塔河油田腐蚀环境复杂,导致油气集输管道在较短服役年限内便产生腐蚀穿孔问题,造成巨大的经济损失。此外,部分集输管道穿越水域,安全生产和环境保护压力很大。为此,在复杂腐蚀环境下开展油气集输管道防腐修复工作尤为重要。对腐蚀严重管段全面开挖更换不仅成本高、耗时长,而且受建筑物或水域等管道敷设限制因素的制约,不能全面推广[1-3]。目前常见的PE管内衬修复技术可一次修复管道0.5~1.0 km[4-5],原位固化修复技术可一次修复管道0.1~0.3 km[6],水泥砂浆衬里修复技术可一次修复管道1.2~1.5 km[7]。上述修复技术单次修复距离短、管道修复后承压能力低,并且不能解决长距离涉水管道修复问题。鉴于高压连续复合软管(HPCH)单根长(单根≤5.0 km)、承压能力高(承压≤6.0 MPa)、防腐性能好等一系列优点,开展了高压连续复合软管内衬修复配套技术研究,以期探索内腐蚀严重、长距离涉水管道的修复方法。

1 修复工艺

1.1 工艺原理

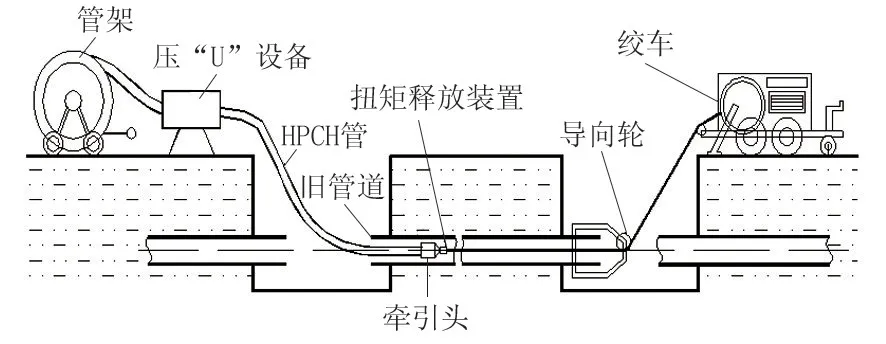

高压连续复合软管内衬修复技术是将高压连续软管“U”型折叠压缩后衬入原金属管道内,形成内衬非金属管防腐性能与原金属管道机械性能合二为一的“管中管”复合结构。高压连续复合软管内衬修复技术原理见图1。

图1 高压连续软管内衬修复技术原理Fig.1 Technical principle of HPCH lining repair technology

1.2 工艺计算

摩擦力(f)和高压连续复合软管轴向拉伸强度(F)相等时,即可计算施工长度边界上限,即

其中L即高压连续复合软管一次最大施工长度,也为设计管道修复的分段点,以及开挖操作坑、对旧管道分段清洗位点。由式(1)可得

式中:L为一次施工长度,m;α为安全系数,取0.5;μ为摩擦系数,取0.8;p为高压连续复合软管对钢管产生的压力,N/m,DN100/PN6.0高压连续复合软管取20。

设备拉力应小于高压连续复合软管最大拉伸载荷。

工艺计算结果:设备提供192 kN拉力时,计算最大直线施工长度为6.0 km,理论最大施工长度应为高压连续复合软管最大单根长度5.0 km。

1.3 管材结构设计与检验

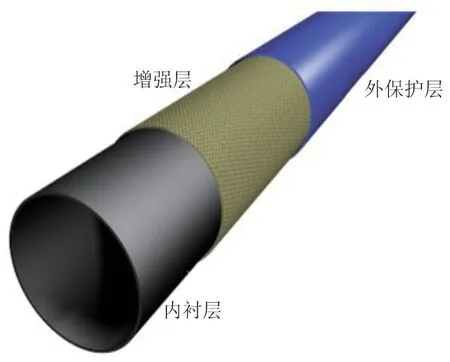

高压连续复合软管由内衬层、增强层、外保护层3层结构组成。内衬层和外保护层材质通常为聚氨酯,增强层为涤纶长丝、芳纶长丝等。根据服役工况,可通过管材结构优化调整设计压力和设计温度。管材结构见图2,基本性能指标见表1。

图2 高压连续复合软管管材结构Fig.2 Pipe structure of HPCH

表1 高压连续复合软管性能参数Tab.1 Performance parameter of HPCH

对送检的DN100/PN6.0高压连续复合软管核心指标进行检测,结果如表2所示。

表2 高压连续复合软管核心性能参数检测Tab.2 Core performance parameter detection of HPCH

1.4 连接方式

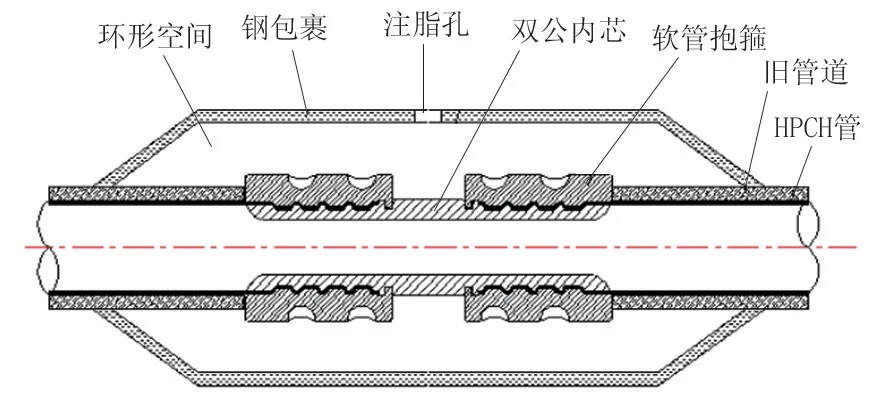

1.4.1 中间断管处连接

中间断管处连接方式如图3所示。高压连续复合软管内衬修复旧管道时,断管处通过双公内芯和软管抱箍连接后,在旧管道接头处设置包裹结构,将高压连续复合软管接头置于包裹套筒中,通过注脂孔向环形空间内填充环氧树脂与短纤维的混合物,混合物固化后即可实现断管处紧密连接。

图3 管道中间碰头连接方式Fig.3 Connection mode at pipeline middle position

1.4.2 接头碰头连接

端点接头处法兰碰头连接方式如图4所示。接头外套和接头内芯通过牙纹咬合高压连续复合软管,并通过注脂孔注入密封树脂,对内衬管压实锁紧。其中,接头内芯采用涂层防护,涂层厚度为450 μm。

图4 管道端部碰头连接方式Fig.3 Connection mode at pipeline end position

2 工艺流程

高压连续复合软管内衬修复技术施工工艺流程为:管线评估、施工准备→清管扫线→操作坑开挖、断管→焊瘤检测→牵引穿插→打压复原、接头处理→试压验收投运。管道清洗、焊瘤检测、扭矩释放是施工作业流程关键控制点。

(1)管道清洗。钢材表面应无可见的油脂和污垢、附着不牢的氧化皮、铁锈,并且没有焊瘤焊渣,避免高压连续复合软管穿插施工过程被焊瘤焊渣划伤。

(2)焊瘤检测。检测管道清洗光洁度,确定管道内无焊瘤焊渣,避免高压连续复合软管内衬施工过程被焊瘤焊渣划伤。

(3)扭矩释放。高压连续复合软管与钢丝绳连头处安装扭矩释放装置(图5),避免高压连续复合软管内衬施工过程扭矩传递集中发生扭转,无法打压复原。

图5 扭矩释放装置Fig.5 Torque release equipment

3 现场应用分析

2017年至今塔河油田先后完成了TK7222CH井等25 km高压连续复合软管内衬修复现场应用试验,一次最大施工长度1.9 km。以TK7222CH井单井管道为例,该管道2013年建成投运,材质为20#钢,管道设计规格DN80 mm,设计压力PN4.0 MPa,长度3.0 km,管道起点、终点压力分别为1.9 MPa和0.6 MPa、运行温度分别为60 ℃和35 ℃,输送液量27.3 t/d。该管道采用高压连续复合软管4天完成内衬修复施工,一次穿越水域1.1 km,在相同输送量下,管线运行起点、终点压力分别为1.1 MPa和0.5 MPa,运行温度分别为60 ℃和38 ℃。从运行结果看,在输送量相同的条件下,高压连续复合软管内衬修复后虽然管径降低,但回压和温度大大降低(管道前期结垢堵塞),水力热力条件满足生产要求。高压连续复合软管内衬修复技术有效地解决了环境敏感区长距离涉水管线治理难题,管道修复后设计承压4.0 MPa,与传统管道修复技术相比,施工时效提高了50%,节省工程费用20%~30%,具有较好的经济效益与社会效益。

4 结论与建议

(1)采用高压连续复合软管内衬修复技术有效地解决了服役时间长、穿孔严重且穿越环境敏感区长距离涉水管道修复难题,消除了管道安全隐患。

(2)高压连续软管内衬修复技术的优势在于地下穿越,征地面积小;施工不受环境天气限制;修复速度快,目前一次最大施工长度1.9 km,施工速度400 m/h;管道修复后延长使用寿命15年。

(3)建议开展高压连续复合软管结构优化研究,进一步优化管材结构,降低管材成本;明确管材结构与修复后管道承压边界之间的关系。