Er2Ti2O7烧绿石基玻璃陶瓷固化体的制备工艺研究

谢 华,冯志强,王烈林

(西南科技大学 核废物与环境安全国防重点学科实验室,四川 绵阳 621010)

随着反应堆燃耗的提升、换料周期的延长以及MOX(mixed oxide fuel)燃料的使用等,在铀钚共去污的乏燃料后处理流程中,产生的高放废液(HLLW)辐照强度和α放射性水平正在不断增强。据统计,每吨乏燃料所生成的HLLW虽仅占废物体积的3%,却包含了乏燃料中95%以上的放射性[1]。因此,HLLW的长期安全处理处置已成为世界各国废物治理的重点和难点,同时也是制约世界核电产业发展的关键因素之一[2-3]。

近年来,针对HLLW的固化研究主要集中在玻璃和陶瓷2种基材上。硼硅酸盐玻璃因具有良好的耐β、γ辐照和抗浸出能力,成为大部分有核国家处理HLLW的首选玻璃固化介质材料[4]。然而,硼硅酸盐玻璃的锕系核素包容量低(质量分数≤0.4%)[5]、长期稳定性差(易分相和产生水溶性黄相)已成为高放废物最终处置的世界性难题[1];HLLW的陶瓷固化具有较玻璃更强的耐α辐照、抗浸出能力和热稳定性,可实现较大的锕系核素包容量并有效避免玻璃固化产生的分相和黄相问题。其中,钛酸盐烧绿石(A2Ti2O7)被认为是HLLW中锕系核素(An)理想的固化基材[6-12],An可取代A位原子实现晶格固化。同时,用An3+、An4+与Ca2+一起取代A位可实现对高价态An的更大包容[13-15]。但陶瓷的生产工艺复杂、合成条件苛刻(高温高压)、工艺操作不连续,从而限制了HLLW陶瓷固化的工程推广。

玻璃陶瓷因同时兼顾了玻璃和陶瓷的优点、An能优先固溶在稳定的陶瓷相中并受到玻璃的双重保护而逐渐成为新的候选材料。近年来,人们通过传统的烧结工艺和适当的技术改进,制备了多种类型的钛酸盐烧绿石玻璃陶瓷固化体。Kong等[16]首先采用传统烧结法制备了系列含Y2Ti2O7的玻璃陶瓷样品。结果发现,随着玻璃组分的增加,玻璃陶瓷固化体中除析出Y2Ti2O7外,还形成了明显的金红石(TiO2)和Y2O3杂相。之后他们改进了制备工艺[17],采用溶胶-凝胶法预先制备出Y2Ti2O7前驱体,之后与玻璃混合烧结形成固化体。虽然杂相含量有所降低,但仍无法避免金红石相的生成。Zhang等[15]沿用改进的烧结工艺,又分别制备了YCa0.75U0.25Ti2O7、YCa0.5U0.5Ti2O7、YCa0.25U0.75Ti2O7、GdCa0.8U0.2Ti2O7、GdCa0.6U0.4Ti2O7等钛基烧绿石玻璃陶瓷。所有样品的XRD检测结果中均出现了金红石相,当U含量超过0.5f.u.时还会析出铀钛矿相。以上结果表明,以Y2Ti2O7和Gd2Ti2O7为U承载体的基材均发生了不同程度的相分解,无法获得含纯相钛酸盐烧绿石的玻璃陶瓷固化体。

本研究小组在前期陶瓷制备工艺研究中,根据乏燃料后处理过程中含An核素和裂变产物(FP)的放射性废液呈酸性的特点(其酸性来自于硝酸溶解乏燃料元件的工艺流程),开发并采用喷雾热解法成功合成了系列烧绿石样品((LaNd)2Zr2O7[18]、Ce2Zr2O8等[19-20]),这些产物均具有纯相的烧绿石结构,无任何伴生杂相析出。该方法较传统的高温固相反应法合成时间更短、样品纯度更高[21],较溶胶-凝胶法合成效率更便捷[22]。

综上,本文拟在传统烧结法的基础上,选用Er2Ti2O7作为钛酸盐烧绿石代表,通过热雾喷解法制备烧绿石晶核,并与预处理后的玻璃相混合,探索烧结温度、烧结时间、玻璃与烧绿石质量配比等工艺参数对所获得固化体物相及结构的影响,旨在获得致密度好、陶瓷纯度高的钛酸盐烧绿石基玻璃陶瓷固化体,为玻璃陶瓷的制备提供新的技术途径。

1 实验

1.1 主要试剂和仪器

SiO2、Al2O3、H3BO3、Na2CO3、Er(NO3)3·5H2O、C16H36O4Ti,分析纯,成都市科龙化工试剂厂。

769YP-24B型粉末压片机,天津市科器高新技术公司;KSL-1750型高温箱式炉,合肥科晶材料技术有限公司;STX-600型金刚线切割机,沈阳科晶自动化设备有限公司;Buehler Vibromet 2型自动抛光机,德国莱卡公司;ET-120H型密度计,北京仪特诺电子科技有限公司;X’Pert PRO型X射线衍射仪(XRD),荷兰Panalytical公司;InVia型激光拉曼仪(Raman),英国雷尼绍公司;Ultra 55型场发射扫描电子显微镜(SEM),德国Carl Zeiss公司。

1.2 玻璃陶瓷制备

1) Er2Ti2O7烧绿石前驱体制备

按照Er2Ti2O7中Er∶Ti=1∶1的原子比计算相应的硝酸饵与钛酸四丁酯的用量,并用一定量的去离子水、乙醇/硝酸分别溶解硝酸镧和钛酸四丁酯,搅拌3~5 h,获得2种透明溶液;将2种溶液在室温下混合,并向混合溶液中添加络合剂柠檬酸和聚乙二醇-20000制成凝胶,之后用氨水调节凝胶的pH值至5.0;以压缩空气为雾化介质将凝胶雾化到350~400 ℃的刚玉坩埚中,之后将坩埚移至高温炉中于900 ℃下烧结4 h,制得Er2Ti2O7烧绿石前驱体粉末。取前驱体粉末压片后在1 200 ℃下烧结2 h,获得单一的陶瓷块材。

2) 硼硅酸盐玻璃预处理

按质量配比SiO2∶Al2O3∶H3BO3∶Na2CO3=65.7∶9.30∶5.64∶19.32称量玻璃原料。将原料研磨均匀后在1 400 ℃下熔融后水淬;将水淬后的玻璃再次研磨成粉。取水淬后的玻璃重新熔融获得单一的玻璃材料。

3) 玻璃陶瓷固化体制备

取烧绿石前驱体粉末与硼硅酸盐玻璃粉末按质量配比50∶50(除非特别说明)进行研磨混均,之后在8~10 MPa下压制成块状坯料;将预成型的块状坯料放入高温炉中进行烧结,烧结温度为1 200 ℃(除非特别说明),烧结时间6 h(除非特别说明);随炉冷却至室温,得到含Er2Ti2O7烧绿石的硼硅酸盐玻璃陶瓷样品(GC50∶50)。

1.3 表征

XRD的测试条件为:Cu靶,Kα,波长为0.154 06 nm,40 kV/30 mA,常规扫描范围为10°~90°,步长固定为0.03°,每步停留时间设为10.0 s。Raman测试选用波长为514.5 nm的Ar+作为光谱激发器,测试前首先对仪器进行校正。SEM检测前需对样品进行抛光处理,具体过程如下:样品先在切割机上进行切割,之后置于抛光机上分别用280、400、600、800、1 200、2 000目砂纸进行抛光,抛光后的样品置于去离子水中超声3次,每次20 min,以清洁抛光表面,吹干备用。样品的表观孔隙率和密度测试采用阿基米德原理,用纯净水作为测试介质在密度计上进行测试。

2 结果及讨论

2.1 烧结温度的影响

纯玻璃、纯陶瓷Er2Ti2O7及玻璃陶瓷(GC50∶50)的XRD谱示于图1。从图1可知,硼硅酸盐玻璃的XRD谱呈现典型的非晶馒头峰(图1曲线a),这意味着该玻璃组分在1 200 ℃熔融条件下热稳定性高、不易析晶,这为后期烧绿石成为固化体中的唯一晶相提供了结构保障。图1曲线b显示,Er2Ti2O7前驱体粉末经1 200 ℃烧结后,其衍射峰中不仅包含有萤石相的主衍射峰,代表烧绿石阴阳离子有序排列的(111)、(311)、(331)、(511)等超结构峰亦非常明显。由于Er2Ti2O7中Er3+的八配位离子半径(0.100 4 nm)与Ti4+的六配位离子半径(0.060 5 nm)比约为1.66,正好介于烧绿石的形成范围(1.46~1.80)内[23],因此,Er2Ti2O7的X射线衍射峰表现出完美的烧绿石结构形态(No.18-499)。从图1曲线c可知,GC50∶50样品中仅包含玻璃和烧绿石Er2Ti2O7两相,玻璃组分并未受Er2Ti2O7晶核掺杂的影响而析出第二相,仍保持着很好的高温稳定性;Er2Ti2O7亦未因与玻璃组分接触而发生相分解,这说明通过热雾喷解和晶核掺入的技术改进,能制得以Er2Ti2O7为唯一晶相的硼硅酸盐玻璃陶瓷固化体,相纯度极高,无其他杂质相生成,较好地解决了传统烧结法和改进烧结法共存的不足。

图1 玻璃(a)、Er2Ti2O7 (b)以及1 200 ℃烧结6 h的GC50∶50(c)与GC(d)的XRD谱Fig.1 XRD spectra of glass (a), Er2Ti2O7 (b) and GC50∶50 (c) and GC (d) sintered at 1 200 ℃ for 6 h

与陶瓷Er2Ti2O7的晶胞常数(1.007 4 nm)相比,GC50∶50中Er2Ti2O7的晶胞常数出现小幅增长(1.008 0 nm)。该现象在已报道的锶基玻璃陶瓷[24]、烧绿石基玻璃陶瓷[16]中也同样被观察到。由于陶瓷的晶胞常数变化依赖于面间距的变化,而面间距的改变又取决于晶化过程中的拉应力与冷却过程中的收缩应力的共同作用,因此,GC50∶50中Er2Ti2O7晶胞常数的增加必定受到玻璃组分张应力的作用。

同时,为对比本文提出的工艺和传统烧结法的差异,还将烧绿石组分氧化物(Er2O3、TiO2)与玻璃各氧化物按照50∶50的质量配比直接烧结制得玻璃陶瓷(简称GC),其XRD谱如图1曲线d所示,可看出,GC中除生成了设计相Er2Ti2O7外,还析出了大量的单斜Er2Si2O7稀土焦硅酸盐相(No. 48-1595),该结果意味着玻璃组分SiO2已取代部分TiO2参与陶瓷固相反应。虽然析出的两相陶瓷分子构型非常相似,但Er2Si2O7易在高温下发生从C→D或C→B的相变[25],因而不能作为核素固化的候选陶瓷基材。以上结果表明,传统烧结法无法控制析出相的种类,而基于喷雾热解的晶核掺入法则能实现可控烧结。

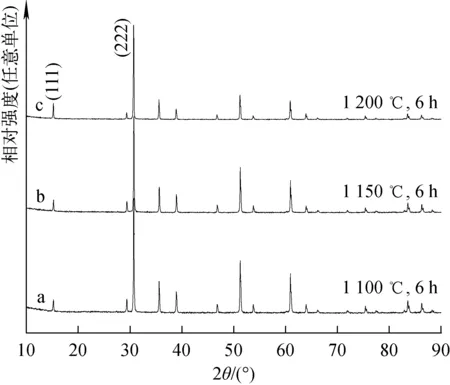

图2 不同烧结温度下GC50∶50的XRD谱Fig.2 XRD patterns of GC50∶50 sintered for 6 h at different sintering temperatures

不同烧结温度下系列GC50∶50样品的XRD谱示于图2,其包含的烧绿石的晶胞参数列于表1。从图2可知,改变样品的烧结温度,所形成的玻璃陶瓷固化体中Er2Ti2O7仍为唯一晶相,这说明本文提出的制备工艺对温度的适应能力较强。虽然3种固化体的XRD谱非常相似,但其晶胞参数却存在着细微差异。从表1可知,随着烧结温度的不断升高,各固化体中(222)主峰的峰位(2θ)逐渐减小,晶胞常数不断增大,相应的(111)晶面半高宽(FWHM)发生收缩。根据Mandal等[26]和Lian等[27]的研究发现,超结构峰中(111)晶面的衍射强弱是反映烧绿石结构中阳离子有序化程度的特征谱线,FWHM(111)越小,表明烧绿石中阳离子的有序性越高。实验中3个烧结温度下样品的FWHM(111)值从1 100 ℃对应的0.196收缩至1 200 ℃对应的0.147,收缩率高达25%,这意味着烧结温度是影响烧绿石结构有序性的关键因素,适当提高烧结温度有利于烧绿石结构的优化和稳定。

表1 不同烧结温度和烧结时间条件下GC50∶50的晶胞参数Table 1 Cell parameters of GC50∶50 at different sintering temperatures and sintering time

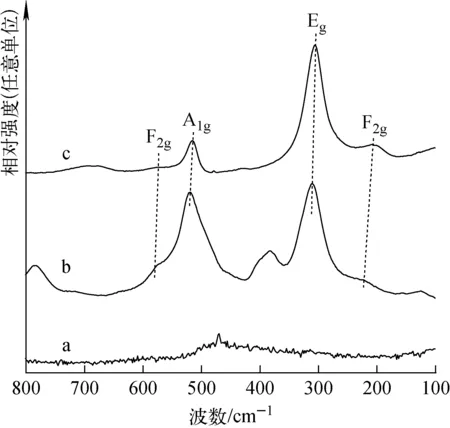

玻璃、陶瓷Er2Ti2O7及GC50∶50的Raman谱示于图3,Raman振动频率列于表2。纯玻璃没有明显的Raman效应,而单相Er2Ti2O7则表现出典型的烧绿石Raman特征。Vandenborre等[28]的研究表明,烧绿石的Raman特征峰主要由6个Raman特征峰构成(A1g+Eg+4F2g)。Er2Ti2O7的Raman峰分别位于220 cm-1(F2g)、311 cm-1(Eg)、519 cm-1(A1g)、576 cm-1(F2g),另外2个F2g峰因太弱而未能观察到。与陶瓷Er2Ti2O7的Raman谱对比可见,GC50∶50对应的Raman峰位明显蓝移,这说明GC50∶50中陶瓷相明显受到了较大张应力,使Eg对应的TiO6八面体以及A1g对应的O—Ti—O被明显拉伸而致弯曲程度降低,从而导致Raman峰向低波数方向偏移,该结果也解释了GC50∶50中陶瓷相晶胞常数增大的原因。

图3 玻璃(a)、Er2Ti2O7 (b)及1 200 ℃烧结6 h后GC50∶50(c)的Raman谱Fig.3 Raman spectra of glass (a), Er2Ti2O7 (b) and GC50∶50 (c) sintered at 1 200 ℃ for 6 h

表2 Er2Ti2O7和GC50∶50的Raman振动频率及振动模式Table 2 Raman mode frequencies and vibration types of Er2Ti2O7 and GC50∶50

2.2 烧结时间的影响

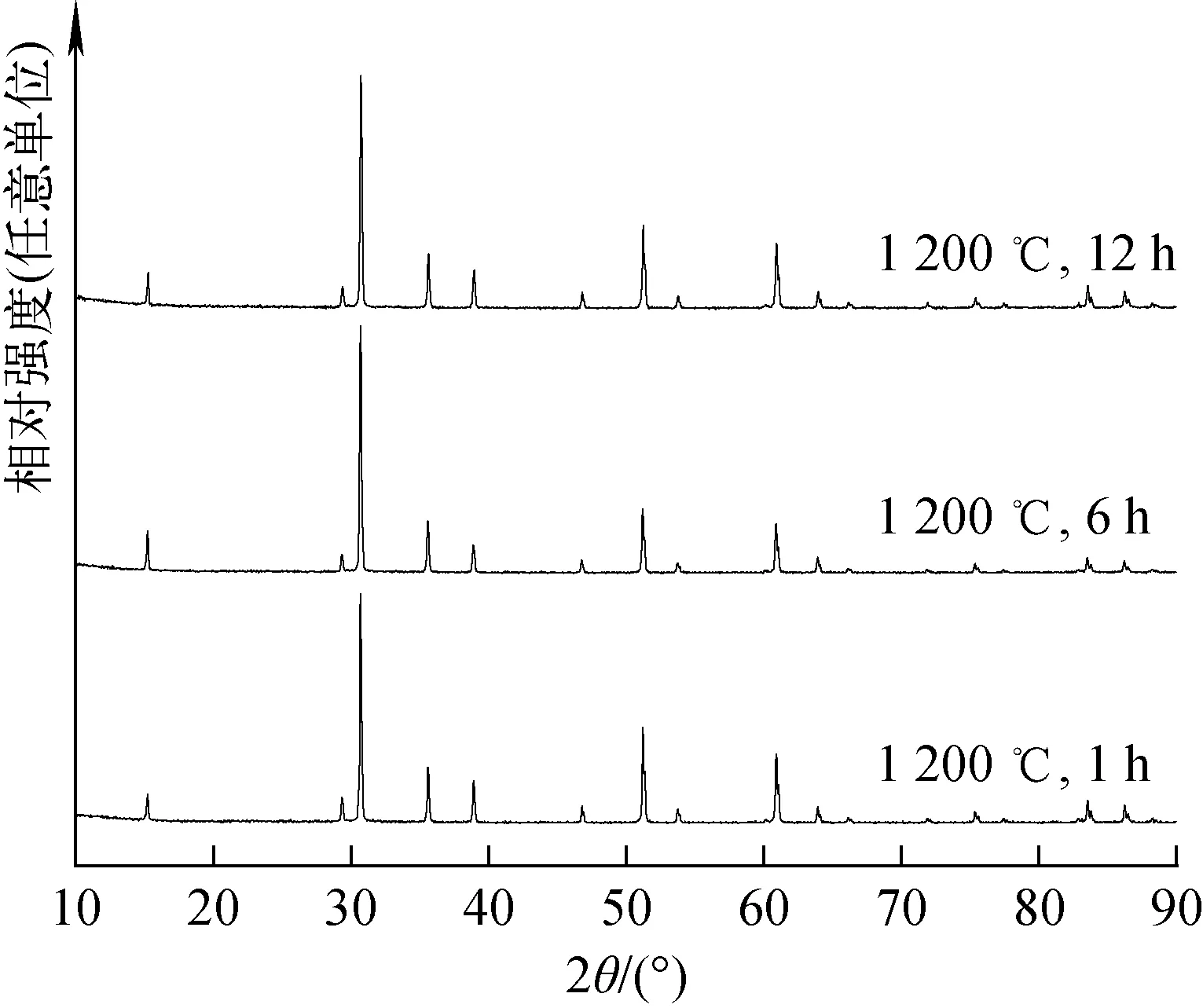

1 200 ℃、不同烧结时间下,系列GC50∶50的XRD谱示于图4,GC50∶50中烧绿石的晶胞参数列于表1。从图4可知,与烧结温度实验结果相似,改变烧结时间并不会对固化体的物相形成产生不良影响,3个烧结时间下的GC50∶50均形成含单一Er2Ti2O7晶相的玻璃陶瓷固化体,且其中Er2Ti2O7具有完整的烧绿石。从表1亦可看出,延长烧结时间对烧绿石主峰(222)的峰位和晶胞常数影响甚微,仅有助于提高烧绿石结构中阴阳离子的有序排列,对应于(111)超结构峰的半高宽呈逐渐收窄的趋势,但进一步增加烧结时间,烧绿石的结构有序化程度出现钝化现象,这说明烧结时间对烧绿石结构的调控是有限的。另外,从2种工艺参数对半高宽收缩率的贡献来看,烧结时间引起的最大振幅(约9%)明显低于烧结温度的影响(约25%),这意味着烧结温度对优化烧绿石结构的作用高于烧结时间。

图4 不同烧结时间下GC50∶50的XRD谱Fig.4 XRD pattern of GC50∶50 at different sintering time

2.3 玻璃陶瓷质量配比的影响

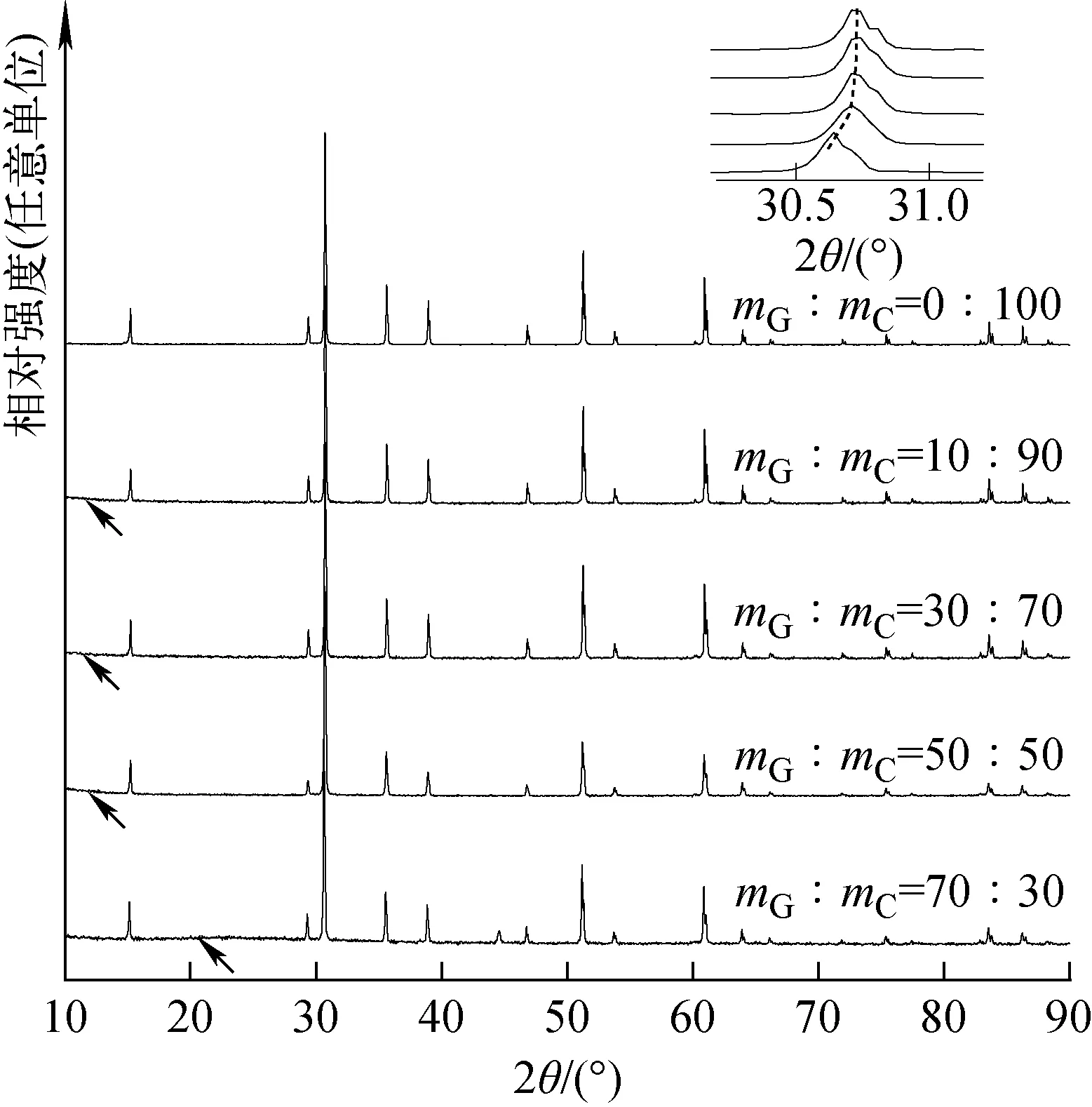

不同玻璃与陶瓷质量配比下制得的玻璃陶瓷的XRD谱示于图5,晶胞参数列于表3。与烧结温度和烧结时间的结果相似,当玻璃相与陶瓷相的质量配比(mG∶mC)在70∶30~10∶90之间时,均可获得烧绿石结构完整且晶相单一的玻璃陶瓷样品,所有固化体的XRD峰均与纯烧绿石的峰高度相似,仅能从箭头所指的微弱馒头峰辨识出玻璃组分的信息,这说明采用基于喷雾热解的晶核掺入法,可通过改变烧绿石/玻璃质量配比实现玻璃陶瓷固化体的成分调控,这为后期适应含不同锕系核素废物的固化提供了结构上的可行性。另外,从图5的局部放大图和表3可知,随着玻璃含量的降低,烧绿石的(222)主峰逐渐增大,晶胞常数不断降低,该现象与图1的结果完全一致,也再次证实了玻璃组分对烧绿石具有张应力的结论。但在不同质量配比下,各固化体的FWHM(111)变化则无规律可寻。此外,烧绿石(222)衍射峰上的劈裂峰是烧绿石的特征衍射峰形态(图5中箭头所示)[18]。随着玻璃含量的降低,该肩峰愈加明显,这说明烧绿石的含量在逐渐增大,其XRD谱表现出更多纯相烧绿石的结构信息,该变化趋势与固化体的物相组成完全吻合。

图5 不同质量配比下玻璃陶瓷在1 200 ℃烧结6 h后的XRD谱Fig.5 XRD patterns of glass-ceramic at different mass ratios at 1 200 ℃ for 6 h

表3 不同质量配比下玻璃陶瓷的晶胞参数Table 3 Cell parameters of glass-ceramic at different mass ratios

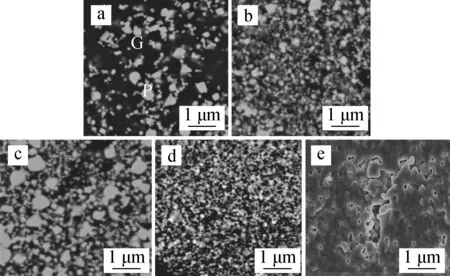

不同质量配比下玻璃陶瓷的SEM图像示于图6。当mG∶mC较大时,烧绿石呈白色近四方形状均匀分布于玻璃基体上(图6a~b),玻璃与烧绿石界面清晰,相容性好,无明显微裂纹产生。随着陶瓷含量的增加(图6c~d),玻璃组分逐渐减少,烧绿石颗粒逐渐聚合并凝聚,最后融合在一起形成100%的烧绿石相(图6e)。

样品中主要元素的EDS分析结果示于图7。从图7可看出,Si元素主要分布在玻璃相中,而在陶瓷区域留下空白;Er、Ti作为烧绿石的组成元素,则高度富集于陶瓷相中,从Er、Ti元素的光量子点可大致辨别出陶瓷的基本外形,与图7a选区中陶瓷相的形貌基本吻合,这意味着采用本文提出的制备方法,可获得两相纯度极高的玻璃陶瓷固化体。

mG∶mC:a——70∶30;b——50∶50;c——30∶70;d——10∶90;e——0∶100图6 不同质量配比下玻璃陶瓷的SEM图像 Fig.6 SEM image of glass-ceramic at different mass ratios

a——样品选区;b——Si;c——Er;d——Ti图7 玻璃陶瓷中主要元素的EDS分析结果Fig.7 EDS analyses result of main element of glass-ceramic

不同质量配比玻璃陶瓷样品的表观孔隙率及密度列于表4。从表4可知,纯玻璃的表观孔隙率最小,仅为0.13%。随着mG∶mC的减小,固化体的表观孔隙率出现小幅增长,但仍维持在较低水平(<1.5%);当mG∶mC=0∶100时,纯烧绿石Er2Ti2O7的表观孔隙率则突增至17%左右,这说明烧绿石在1 200 ℃的烧结温度下无法获得高致密组织,但玻璃组分在该温度下却具有一定的流动性,正好可填补晶核之间的空隙,致使玻璃陶瓷固化体保持着较高的致密度。另外,从表4的密度比(体密度与理论密度的比)来看,由于纯陶瓷相的表观孔隙率较大,导致其实际密度仅为理论密度(TD)的69%,而玻璃陶瓷的密度比均高于纯陶瓷相,且以含70%的烧绿石晶核的玻璃陶瓷的堆积密度最高。造成玻璃陶瓷和烧绿石均有一定的孔隙率的主要原因为制备过程中无压力实施,而如果改用热压烧结工艺则有望消除孔隙,获得更加致密的玻璃陶瓷固化体[29]。

表4 不同质量配比下玻璃陶瓷的表观孔隙率和体密度Table 4 Apparent porosity and density of GC at different mass ratios

3 结论

本文采用热雾喷解和晶核掺入的改进烧结法,制备了系列含Er2Ti2O7的玻璃陶瓷固化体。实验结果表明,在不同的烧结温度、烧结时间和两相质量配比等条件下,均能获得Er2Ti2O7基烧绿石的玻璃陶瓷固化体,且Er2Ti2O7烧绿石是玻璃基体中的唯一晶相,无其他杂相生成,相纯度高,很好地解决了目前已报道的传统烧结法和改进烧结法析出杂相的不足。另外,烧绿石与玻璃两相质量配比可任意调控以适应不同废物原料对固化体结构的需求。SEM观察发现烧绿石在玻璃中以白色近四方形生长,分布较为均匀,两相界面清晰,相容性好。组织中无明显空洞产生,玻璃陶瓷的致密度较高。因此,本文的研究有望为制备钛酸盐烧绿石基玻璃陶瓷固化体提供新的思路和工艺。