催化反应装置催化剂管线的配管设计

徐 瑞

(华陆工程科技有限责任公司)

现代社会, 化学工业与人类生活息息相关。但是很多重要的化学反应进行的都很缓慢,根本无法满足高速发展的社会要求,于是催化反应应运而生。 催化剂的应用大幅缩短了化学反应时间,提高了反应速率,使得化学工业大规模生产成为可能。 据文献统计,目前80%~90%的化学反应都是催化反应。 由此可以看出,催化反应在近代化学工业中占据着举足轻重的地位[1]。

一套催化反应装置的平稳运行,主要依赖于催化剂的活性和循环使用效率,而催化剂的活性和循环使用效率不仅受催化剂本身物性的影响,还与输送催化剂的管线走向、材料选择及支吊架设计等有密不可分的关系。 催化剂管线的设计不合理、管件管材的选型不合适等诸多因素都会造成催化剂磨损严重、输送困难,进而影响催化装置的稳定生产[2]。

笔者以某项目催化装置为例,通过科学美观的设备布置、经济合理的管材选型及安全可靠的支吊架设置等,从多方面确保催化剂管线在满足工艺流程的前提下,实现催化装置的长期平稳运行。

1 工艺流程

催化装置工艺流程大致是:外部添加的催化剂颗粒,利用气体输送的方式装填进入催化剂储罐备用。 开车前,将储罐中的催化剂输送至反应器,通过两级预热系统,用过热空气将催化剂预热到320℃以上,然后按照比例,与反应气一同进入反应釜内开始化学反应,反应釜的温度维持在400~430℃, 反应后的气体经过反应釜内部的旋风分离器,除去99%的夹带催化剂颗粒;未除去的催化剂,经过催化剂过滤器进一步除尘,经过多次过滤后,气体中催化剂粉尘含量小于50mg/m3。 所有过滤出的催化剂颗粒经过收集进入再生装置, 再生后的催化剂可重复上述流程,循环使用。

2 管道和阀门选材

管道的材料选择主要根据流经管道内部的介质特性来确定,从上述工艺流程可以看出,对于该催化剂管道,除了考虑温度和压力外,耐腐蚀性和耐磨损性是不可忽略的两个重要因素。当催化剂颗粒从外界进入催化剂罐时, 温度和压力都较低,流速相对缓慢,且从物质类别分析没有腐蚀性,故在管道选材时,可采用常用的碳钢20#钢,壁厚计算除了考虑温压耦合外,主要考虑催化剂颗粒状物质引起的一定程度的磨损腐蚀,腐蚀余量较常规的1.5mm 稍大,取2.0mm即可;为了满足催化剂反应活性的要求,该管线通过两级预热器,在进入反应器时,温度和压力均明显提高,设计温度变为430℃,压力升高至0.7MPa,流速成倍增加,与反应气充分融合加快化学反应速度。 由于反应气中携带少量的氯气和HCl 气体,因此对于此段的管道选材,不仅要满足高温高压环境的要求, 还必须考虑HCl 气体带来的腐蚀问题。 通过工艺分析,该管线介质中不含水蒸气,故而不会和HCl 气体生成盐酸,在腐蚀余量方面主要考虑高温和耐磨。 但考虑到高温环境下可能会产生游离的氯离子, 故而不能选择不锈钢材料。 综合以上原因,管道选材考虑采用耐高温、 耐腐蚀的15CrMoG 材料比较合适,腐蚀余量取3.0mm。 这类铬钼合金钢具有膨胀系数小、 导热系数大和抗高温氧化性能好的特点。

催化剂管线上阀门的选择也是需要特别考虑的。 首先,为了适应催化剂是颗粒状流体的特点,应选用开关迅速且摩擦密封的球阀。 球阀在众多阀门类型中有流体阻力小、 流动特性好、开关迅速和密封可靠的特点[3]。球阀相较于其他类型阀门的一个显著优点是能够用于颗粒状介质,原因是球阀的球体在阀座之间的运动带有擦拭作用, 可以将颗粒状介质通过擦拭挤出密封面,从而达到保护密封面且紧密密封的作用。 其次,应用在催化剂管线的球阀还有一个特别的技术要求: 由于催化剂价格昂贵, 甚至以克计价,所以在应用中要尽量避免不必要的浪费。 普通球阀在阀座的角落里会堆积一部分的介质无法流通,这对于催化剂管线是非常不经济的,因此应用于催化剂管线的球阀应在阀座密封处用某种特殊的金属堆焊结构密封, 以避免催化剂漏入球阀球体与壳体间的空隙里。 为了使球体能够紧密贴合密封面,球体上部还安装有碟簧,其作用是给运动的球体一个弹簧附加力, 使之紧密贴合密封面, 进一步起到密封和防止催化剂浪费的作用。

3 催化剂管线的配管原则

管道配管的基本原则是依据工艺流程图,在满足设计规范的基础上尽量使管道的走向美观,阀门操作方便。 由于本催化反应装置的介质特殊性和高温环境, 在配管时需进行几点特殊的考虑。

本装置的催化剂是颗粒状介质,故在设备布置时,应考虑该管道的路径尽可能短,弯头数量尽可能少。 同时为了使管道内介质流动通畅,水平管段不宜过长且宜设置一定的坡度。 在配管时需要特别注意的是,管道一定不得有袋形和死角出现(图1),避免催化剂的磨损和堆积,长时间运行后影响管道内介质的通行。

图1 袋形和死角图例

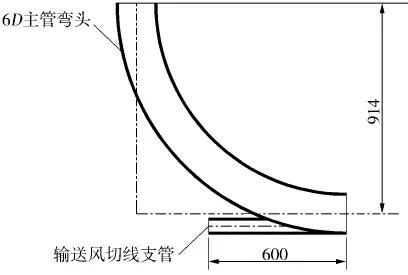

为了减少磨损,在拐弯处应采用大曲率半径的弯管,弯管的曲率半径应根据输送方式、物料的特性、工艺要求和流动方向确定,且应满足PID的要求。 大曲率半径弯头可以有效降低因弯头处碰撞而造成的磨损,保证装置平稳运行。 本催化剂装置弯头均采用6D 大曲率半径弯头。 除了采用大曲率半径弯头在拐弯处减少磨损之外,还可以在分支处采用45°斜接,以达到减少冲击、防止磨损的目的。

根据工艺要求, 为了保证介质充分的流动性, 均在水平管段沿弯头切线处设置输送风管道,其流向与催化剂管道流向一致,给予介质一定的推动力。 该送风管线的设置不仅能够推动催化剂流动,还能起到松动的作用,避免了弯头处催化剂的沉积。 每条输送风管线上均设置了闸阀和截止阀, 方便根据催化剂的流动情况切断和调节风量。 由于输送风管道与催化剂主管管径相差较大,因此为方便设计和施工,有输送风管道的催化剂主管弯头处均采用特殊弯头(图2)。

图2 特殊弯头示意图

在催化剂管道水平段处可适当设置视镜,以方便观察管内介质流动情况,是否存在催化剂沉积。 另外,在较长的管道水平段处还应设置部分检查口,安装有阀门,便于检查和检修。

4 管线应力分析

由于介质的特殊性,造成催化剂管线的配管大多为带有一定坡度的直管且主管和支管之间也采用硬连接,这样的配管必然造成整个管系的柔性较差。 根据工艺流程,该装置催化剂管线均与反应器相连,管线温度偏高,如果不采取一定的措施增加管道柔性, 降低反应器管口受力,装置的平稳安全运行是无法保证的。 故在管道应力工程师的协助下,与工艺专业工程师深入探讨了真实操作工况,给出以下解决方案。

图3 催化剂进料管线

催化剂进料管线(图3)和卸料管线(图4)的应力分析。 催化剂的进料管线和卸料管线最高温度可达430℃,本装置是连续反应装置,但催化剂的装卸是个间歇过程,催化剂的进料管线和卸料管线仅在开停车时使用,因此可在催化剂卸料管线阀门后、进料管线阀门前设置金属软管,反应装置运行时将金属软管拆卸掉, 用盲板封闭,使得进卸料管线与反应器脱开,避免管线温度过高引起应力问题;当装置停车或者检修时,待反应器温度降至室温后,再连接金属软管,进行催化剂的装卸,避开了管线的应力伤害。

图4 催化剂卸料管线

催化剂过滤器下料管线(图5)的应力分析。由于反应原料均为气体,因此反应器出口管线携带大量的催化剂,经过反应器内的旋风分离器理论上可以除去99%的夹带催化剂颗粒,但实际操作中发现还有大量的催化剂进入催化剂过滤器,需要经过进一步过滤后重新返回反应器,这是一个连续过程,无法通过上述方法解决管线应力问题。 该管线操作温度330℃,操作压力0.6MPa,为避免高温下催化剂在运输过程中的沉积和磨损,该管线从催化剂过滤器底部45°斜坡向反应器管口、管线的走向已定,而且为硬连接,所以无法通过改变管线走向来增加管道柔性从而克服管道应力。

图5 催化剂过滤器下料管线

经过计算,在反应器管口和管线的转折点前后处各增加一个单式万向铰链型膨胀节,利用膨胀节吸收变形量,可以保证管口的受力不超过许用应力。

对于上述两个问题的处理可以看出:管道应力问题在催化剂管线上是突出存在的,但解决方案应是根据不同情况综合考虑的。 在设计过程中应注重与其他专业工程师的配合,以达到事半功倍的效果。

5 管架的设置

催化剂的管架设置与其他管道支架设置原则基本一致, 需要特别关注的是其操作特点,具有一定的特殊性和高温支架的设置。 针对这两点,对于该催化剂装置,笔者进行了以下处理。

由于催化剂的进料和卸料管线是间歇使用的(仅在装置停车时使用),因此所有管架均采用刚性支撑,且应满足以下要求:

a.管架应满足管道允许最大跨距和最大导向间距;

b.管架应设置在集中载荷大的位置,设在弯管和大直径三通式分支管附近;

c.应按照支承点所承受的载荷大小和方向、管道的位移情况及管道的材料等条件选择合适的支吊架;

d.催化剂管线需要经常检修,因此管架的形式和安装位置应便于管道的拆卸检修,有利于施工,不妨碍操作和通行,且避免采用焊接结构。

催化剂过滤器下料管线(图5)温度较高,刚性支撑无法满足要求,根据应力分析报告,管线上均采用弹簧支吊架,由于斜管处的东西位移较大,计算为向东125mm,因此在斜管处采用弹簧吊架,且需考虑偏装。 根据GB 50316—2000 的规定[4],一般弹性吊架铰接点间的吊杆最小长度不应小于吊点处水平位移的15 倍, 这时吊杆偏斜角度在4°以内。 若吊杆垂直角度大于4°,则根据设计经验可将吊点偏置水平位移1/2 安装。

弹簧支架生根点距管道垂直距离为1 200mm, 若正常安装, 则根据水平位移计算可知,吊杆的偏斜角度为5.9°,超过了4°,因此本弹簧支架需向西偏装62mm, 偏装后计算吊杆偏斜角度为 3°,符合 GB 50316—2000 的规定。

6 结束语

催化剂管线比较特殊, 传输介质为固体颗粒,工艺要求也比较苛刻,而且往往很多重要反应的催化剂都为贵金属,造价很高,设计不合理容易导致管线阻塞,催化剂磨损,影响反应效率,降低工程产量,增加生产成本。 因此,在项目设计时要提前规划管道走向, 考虑管道柔性和支吊架,并结合管道走向修改设备布置,按照催化剂管道设计要求严格施工,确保催化剂管道的正常运行,为催化装置的高效运行提供保障。