桩板式无土路基预制板新型钢筋连接研究

刁凯,慈伟主,汪志甜

(1.安徽省交通控股集团有限公司,安徽 合肥 230088;2.安徽省交通规划设计研究总院股份有限公司,安徽 合肥 230088)

0 前言

随着我国建设事业的飞速发展,工业化建造理念在交通运输建设中得到探索和实践,预制装配是工业化建造的重要环节,其建造工艺采用工厂预制、现场拼装的施工方法,能在保证工程质量的前提下,减少现场混凝土浇筑工程量、减少施工占地和工期,使交通运输建设更环保、更安全、高质量和低消耗[1]。

装配化桩板式无土路基结构是一种新型路基结构,相比于土质路基有工后沉降小,整体刚度大的优点。桩板结构是处理深厚软土、松软土和深厚湿陷性黄土的有效方法。这种结构形式适应性很强,在不同地段可以灵活应用[2]。

预制板钢筋之间的构造连接是装配化桩板式无土路基结构的关键位置,是确保结构整体性能的主要部位,其质量直接影响到板结构承载力和使用性能。本文将对装配式桩板式无土路基的预制板新型钢筋连接构造开展相应的研究工作。

1 预制板新型钢筋连接形式

近年来随着预制装配式结构的深入发展,国内外提出了很多应用于装配式预制结构钢筋连接新技术,包括套筒灌浆连接、环形钢筋连接等[3]。

1.1 套筒灌浆连接

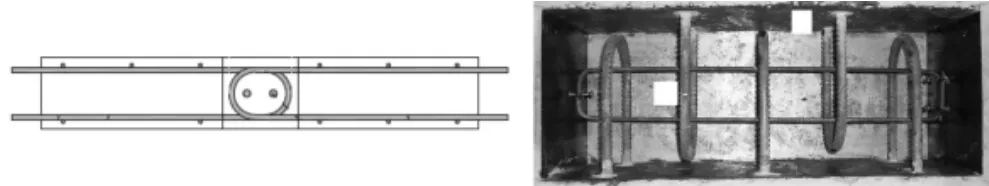

钢筋套筒灌浆连接技术是通过铸造的中空型套筒,钢筋从两端插入套筒内部,不进行搭接、融接,钢筋与套筒间灌注高强度微膨胀灌浆料。其连接机理是借助砂浆微膨胀特性加强套筒对其的围束作用,使灌浆料与钢筋、套筒内侧间的正向作用力得到增强,连接的钢筋通过该正向力与粗糙表面产生摩擦力,来传递钢筋应力,如图1所示。目前套筒灌浆连接在预制装配式结构钢筋连接中被广泛应用,是目前比较成熟的预制混凝土构件连接技术。但这种构造仍存在允许误差小,接头尺寸大,对于板厚及钢筋间距较小的板,常难以满足构造要求。

图1 灌浆套筒连接构造

1.2 环形钢筋搭接连接

环形钢筋搭接连接是指钢筋连接时上下层钢筋采用同一根钢筋,通过弯成180°的半圆弧,再与对应另一侧的半圆弧钢筋进行搭接,在重合环内设置横向钢筋,以此实现钢筋之间的可靠传力,如图2所示。环形钢筋以其无需焊接施工方便,重合长度短可减小接缝尺寸的优势,在预制板中得到广泛应用,在国内的预制板连接中也逐渐得到应用,但国内规范尚未对这种连接方式进行规定,其受力性能和构造要求也有待研究。

图2 环形钢筋连接构造

2 套筒灌浆连接研究现状

目前,套筒灌浆连接接缝在预制板钢筋连接中逐渐得到广泛应用。套筒灌浆连接适应工业化建造预制安装方式,受力性能安全可靠,施工方便快捷、绿色环保。

2.1 构造参数

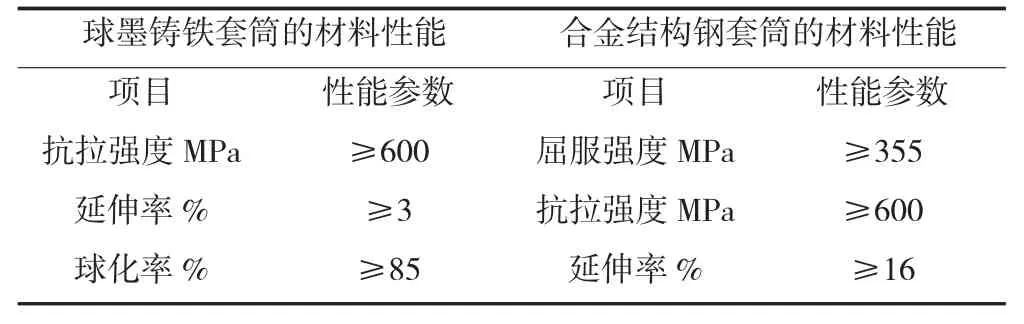

套筒灌浆连接套筒材料宜选用球墨铸铁,也可选用合金结构钢,选用球墨铸铁时通过铸造工艺制造,选用低合金结构钢、合金结构钢时通过机械加工制造,其性能参数需符合国家行业标准[4]的规定,如表1所示。

套筒材料性能参数表 表1

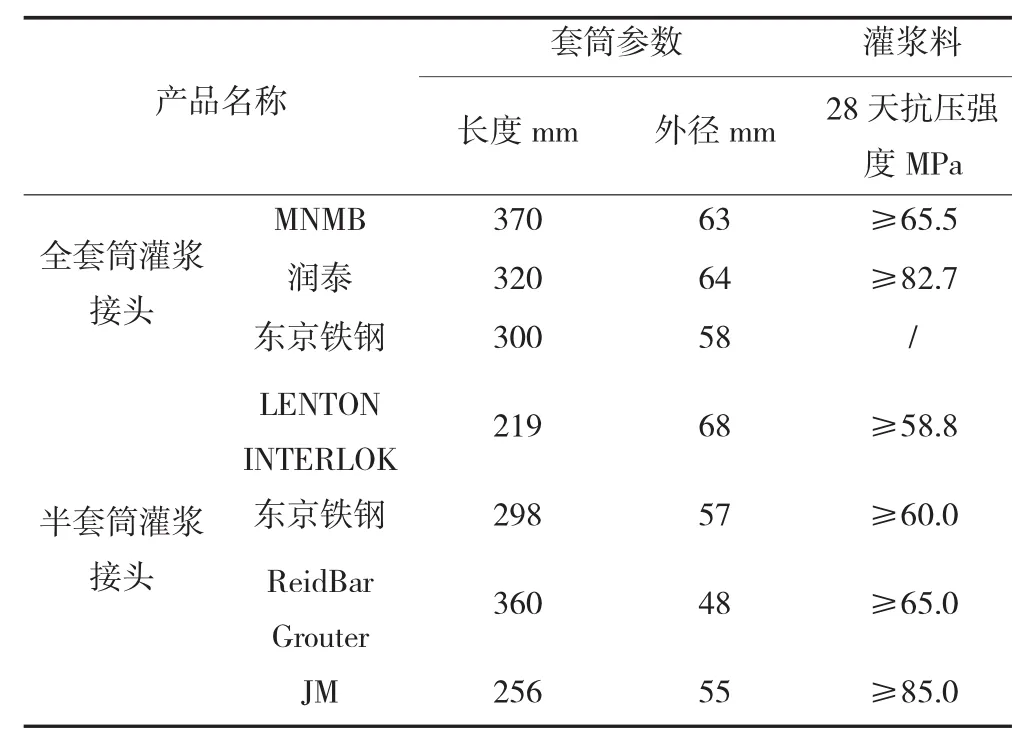

国内外已有很多种套筒灌浆接头,可分为全套筒灌浆接头和半套筒灌浆接头[5]。如美国的NMB灌浆套筒[6]、LENTON INTERLOK 灌浆套筒[7]、日本的东京铁钢灌浆套筒[8]、澳大利亚的ReidBar Grouter灌浆套筒[9]、中国台湾润泰[10-12]、北京JM灌浆套筒[13-14]等。几种灌浆套筒连接公称直径25mm钢筋产品参数如表2所示。由表可知,不同国家的套筒灌浆产品参数差别很大,国内的灌浆料强度等级偏高,建议套筒与灌浆料配套使用。

公称直径25mm套筒灌浆产品参数表 表2

2.2 受力性能

Einea A[15]等考虑套筒直径、钢筋直径及灌浆料抗压强度等对于灌浆套筒连接强度的影响,试验研究了14根灌浆套筒试件的连接强度。试验结果表明灌浆套筒钢筋的锚固长度可以缩短为7倍钢筋直径,对套筒灌浆料施加约束可以提高灌浆套筒的连接强度。

A.Alias[16]等通过试验研究了8跟灌浆套筒试件的拉伸破坏模式。研究表明,套筒灌浆连接破坏模式有三种,分别为钢筋拉出破坏、钢筋拉断破坏、灌浆料拉出破坏。试验结果表明套筒直径减小会提高对灌浆料的环向约束作用从而提高试件的拉伸强度,钢筋的锚固长度为10倍钢筋直径时,试件的破坏模式为钢筋拉断破坏模式。

吴小宝[17]等研究了灌浆料龄期和钢筋级别对套筒连接强度的影响。试验结果表明灌浆料龄期为1天、4天、7天、28天时,灌浆套筒的连接强度分别达到了最终的50%、90%、96%和100%。钢筋等级越高,套筒连接强度越高,HRB500级钢筋的连接强度比HRB400级钢筋套筒的连接强度要提高5.4%~23.7%。

2.3 理论分析模型及承载力计算

Ling[18]等设计了两种不同的全灌浆套筒(WBS、THS)并进行了拉伸试验研究。研究发现THS套筒连接接头具有更高的连接强度,并通过线性回归方法进行推导,得到连接钢筋的连接强度计算方法。

Sayadi[19-20]等考虑碳纤维的影响设计了40根试件,包括8跟普通灌浆套筒试件及32根GFRP灌浆套筒试件。对灌浆套筒弹性段和非弹性段的受力连接性能进行了研究分析,研究得到在套筒的弹性段增加灌浆料与套筒的机械咬合作用会降低钢筋的连接强度,并推导提出了普通灌浆套筒和GFRP套筒连接强度计算公式。

3 环形钢筋连接研究现状

在预制板中,环形钢筋搭接连接施工方便,构造要求低,施工质量易保证,在交通运输建设中越来越受到工程师们的欢迎。

3.1 构造参数

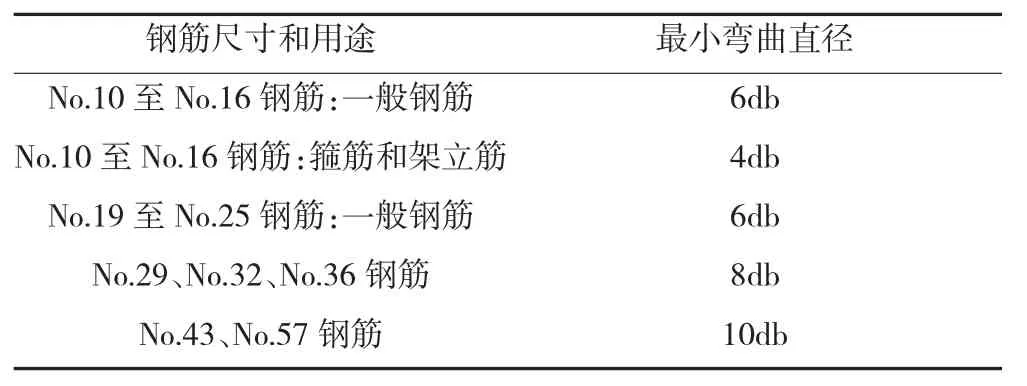

对于钢筋的弯曲直径,国外关于环形钢筋的连接较为成熟,已经有相应的规范和设计指南。

美国的AASHTO规范[21]考虑钢筋弯曲后的开裂以及钢筋弯曲内侧混凝土的压碎,对钢筋的最小弯曲直径进行了相应规定,如表3所示。该规范还规定,相邻受力主筋的间距不超过150mm,同时不小于25mm和钢筋公称直径以及1.33倍最大粗骨料尺寸;除特殊情况,板所有钢筋间距均不能超过1.5倍最小板厚和450mm;弯曲钢筋基本锚固长度不小于8倍钢筋直径和150mm。

钢筋最小弯曲直径 表3

同济大学李锐等[22]参考国际结构混凝土协会的《模式规范》MC2010,建立了钢筋弯弧锚固与搭接的受力机理模型,提出了锚固弯弧的最小半径与间接搭接附加横向钢筋的计算方法,并根据力平衡原理,推导出了钢筋弯弧最小半径应满足的条件及附加横向钢筋截面面积的计算公式。

Daniel de Lima Araújo等[23]研究了钢纤维加强混凝土中钢纤维含量、横向钢筋的有无以及钢筋弯曲直径对于钢筋环形连接试件抗拉性能的影响。试验结果表明:弯曲半径从160mm减少到100mm时不会导致钢筋环接强度的下降;钢纤维含量增加到2%时能提高连接的极限抗拉能力;当没有钢纤维加强或者含有1%钢纤维但没有横向钢筋时试件破坏模式为核心混凝土失效,说明接缝宽度为110mm时钢筋环接不能有效的传递轴向荷载;合理使用钢纤维含量能减小钢筋环接接缝的宽度,同时保证连接的有效性。

3.2 受力性能

Lewis S等[24]中设计了六个接缝连接试件,模拟了横向及纵向湿接缝的拉拔和弯曲。同时为了对比钢筋不同的连接方式和材料性质对受力性能的影响,每三个试件中有一个为T形端头钢筋连接,另两个为环形钢筋连接。通过试验得出以下结论:三种连接接头在拉拔和弯曲的作用下都有足够的强度和延性,环形接头在延性不折减的情况下能有更大的承载能力;相较于T形端头钢筋连接,在正常使用状态下环形接头的裂缝宽度更小。而从施工性能和接头所需费用的程度来看,环形钢筋接头优于T形钢筋连接。

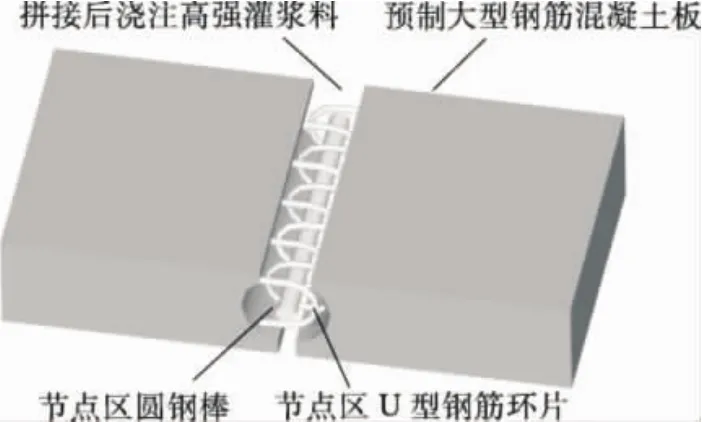

操礼林等[25]提出了一种环形钢筋连接的节点构造,利用交错咬合对接的U型钢筋环片、圆钢棒和高强灌浆料,来实现预制板的横向拼接连接,如图3所示,并设计了9根该种连接构造的预制板进行抗弯试验和抗剪试验,试验结果表明,该节点能够保证通过拼缝有效地传递内力(弯矩、剪力和轴力等),且具有较高的抗弯、受剪及受拉承载力,装配拼接后的试件表现出良好的整体工作性能。试验结束后,在凿开的节点区未见交错布置的U型钢筋环片发生脱落、滑移及其他锚固连接失效的破坏现象,表明拼接节点构造是安全可靠的。

图3 大型预制板装配拼接节点示意图

3.3 理论分析模型及承载力计算

朱玉等[26]借鉴开孔板连接件的经验数据,以单剪切面核心混凝土柱抗剪承载力与环形钢筋抗拉承载力等强为控制条件,提出了环接钢筋接缝的承载力公式。

Joergensen H B等[27]以横向钢筋直径、环接钢筋直径、环接钢筋横向间距及环接钢筋重合长度为参数,设计了15组总共30个试验试件,进行拉拔加载试验研究。研究发现试件破坏模式分为环接钢筋屈服和核心混凝土失效两种破坏模式。并推导得到此种失效模式下的抗拉承载力计算公式。

Dragosavic等[28]在U形钢筋连接形式的接缝试验的基础上,总结了该种类型接缝的三种破坏模式:钢筋屈服破坏、受压区混凝土压碎以及U形钢筋间混凝土开裂。并针对前两种破坏模式总结了钢筋应力及抗弯承载能力的计算方法。

4 总结与展望

①本文对装配式桩板式无土路基预制板新型钢筋连接方式,套筒灌浆连接和环形钢筋连接的构造参数、受力性能、理论分析模型及承载力计算以及研究不足进行了总结和分析,研究成果可为预制板新型钢筋连接的设计计算提供更多选择,为装配式桩板式无土路基结构的进一步推广应用提供技术支撑;

②预制板钢筋套筒灌浆连接产品形式多样,不同国家的套筒灌浆产品参数差别很大,国内的灌浆料强度等级偏高,建议套筒与灌浆料配套使用;

③预制板钢筋连接形式多样,环形钢筋连接是最近几年发展起来的新型连接形式,相比焊接连接,搭接连接等传统连接方式施工方便,构造要求低,施工质量易保证,但规范尚无相关规定,因此需要对其构造要求和受力性能进行进一步的研究以形成系统性的规范指导文件,促进环形钢筋搭接形式在我国的推广应用。