薯类废渣脱水机的设计与实验

周彦君 曾祥平 刘小谭 邓佳 郭曦

四川省农业机械研究设计院,四川成都

0 引言

薯渣是薯类作物深加工过程中的下脚料,其成分主要包括淀粉、纤维素、半纤维素、果胶、游离氨基酸、多肽和灰分等。以马铃薯作为原料生产淀粉为例,平均每产出1.0 t淀粉就需要消耗6.5 t左右的马铃薯,在此同时,就会产生0.5 t左右的薯渣[1]。薯渣含水率为85.0%~95.0%,主要成分为膳食纤维,少量的淀粉、蛋白质等有机质,容易腐烂变质,腐烂后的薯渣有恶臭味,它的排放对周边的环境造成极大污染,薯类作物深加工带来的废渣处理问题越来越受到重视。

同时,薯渣内含有的淀粉、纤维素、果胶和蛋白质等成分,仍具有很高的开发利用价值。将薯渣作为原材料,进行脱水后加工制成生物有机肥,能解决薯类作物深加工后产生的薯渣排放问题,变废为宝。因此,薯类废渣脱水机在环境保护中的优越性已经被普遍地认识,对于循环经济的发展具有显著的环境效益和社会效益。

1 脱水机的结构原理

由于薯渣与水的亲合性强,脱水困难,本项目设计了1台薯渣脱水样机,采用网带式连续脱水技术,薯渣经网带的重力脱水、挤压脱水、二次挤压脱水处理,除去了薯渣中多余的水分,同时,可以避免采用螺旋挤压方式带来的耗能大、物料适应性差以及易堵塞等问题。薯渣脱水机的整体结构见图1。

本设计的脱水机主要由机架组件、传动系统、进料系统、脱水系统、调偏装置、卸料装置以及张紧装置等组成。该脱水机的脱水流程为:待脱水的薯渣首先进入过滤脱水区脱去自由水;启动传动系统带动过滤网带运动,将薯渣带入挤压脱水区,使薯渣受到轻度挤压脱去部分水;再将薯渣带入压榨脱水区,经过多个交叉排列的压榨辊的反复挤压,实现深度脱水,完成最后的脱水工艺;最后通过卸料部件将脱水之后的薯渣卸掉。脱水机关键部件的设计如下。

1.1 脱水部件的设计

脱水机的脱水部件分三个脱水区,分别是过滤脱水区、挤压脱水区及压榨脱水区。过滤脱水区通过支撑辊将下压网带支撑于机架上,通过过滤方式将薯渣表面的自由水滤掉,过滤脱水区与挤压脱水区相连;挤压脱水区通过挤压辊分别将上压网带和下压网带支撑于机架上,薯渣被夹在上压网带和下压网带之间,随着网带一起运行,在运行过程中薯渣逐渐受压力,薯渣中的水分脱出,为后续压榨脱水做准备,挤压脱水区与压榨脱水区相连;压榨脱水区为多个压榨辊将上压网带和下压网带支撑于机架上,压榨辊错位排列,对薯渣进行多次压榨脱水。

图 1 薯渣脱水机的整体结构示意图

网带的选择:网带的结构形式和孔径对脱水效果影响较大,不同的薯种(例如红薯、马铃薯、木薯)加工后的薯渣粗细程度不同,本设计针对红薯渣,选择人字齿网带。

压榨辊的排列方式是利用相对剪切力对薯渣进行脱水,是机械挤压脱水的典型方式。当薯渣在上压网带和下压网带的夹持下弯曲地在压榨辊之间通过,引起薯渣中固体颗粒位置的重新排列,降低了脱水阻力和孔间隙率,提高了薯渣的渗透性,从而提高了脱水效率。不同的网带脱水机的压榨辊数量相差甚远,根据物料特性的不同选择压榨辊的数量,最少为5个,最多有近20个。有实验证明,在第5个压榨辊的脱水效果开始趋于平滑[2],也就是说单纯地增加压榨辊的数量对提高脱水效率的影响不大。一般压榨辊数目在5~7个,本设计选用6个直径相同的压榨辊进行相错对向排列形成压榨脱水区,对薯渣进行深度压榨脱水。

1.2 张紧装置的设计

张紧装置是网带式脱水机的重要组成部分,既可方便安装与拆卸网带,还在某种程度上保证压榨脱水的处理效率。本设计中的张紧装置主要采用气动装置,利用气缸支撑张紧辊,对网带进行张紧或放松调节,以便网带的正常运转和装卸,本设计有两套网带,分别为上压网带和下压网带,安装两套张紧装置分别张紧上压网带和下压网带,由电气控制系统自动控制,张紧的压力可以调节。

1.3 卸料装置的设计

薯渣经过强压榨脱水后变成饼状进入卸料区域,夹在两层网带之间,需要采用机械方法分离。卸料装置安装在出料辊上,采用机械刮刀刮下薯渣,刮刀使用工程塑料材质,卸料装置与出料辊的压力可以调节。

1.4 调偏装置的设计

薯渣在脱水过程中,由于加料的不均匀性,在上压网带和下压网带之间的薯渣厚度不同,上压网带和下压网带在传动过程中会发生相对位移,网带产生偏移,这种相对位移得不到及时纠正会影响脱水机的正常运行,网带会被拉断或者拉坏[3]。本设计中分别在上压网带和下压网带的传动系统中设置调偏装置,设置纠偏限位的传感器,采用光电开关传递信号,由自动控制系统输出信号驱动气缸的运行,气缸带动调偏辊运动,达到调偏目的。

2 脱水机对薯类废渣脱水的效果研究

2.1 实验方案

2.1.1 实验地点及原材料

1)样机实验地点:宜宾市高县顶古薯业有限公司。

2)物料含水率测定实验地点:四川省农业机械研究设计院实验室。

3)原材料:红薯深加工过程中的薯渣。

2.1.2 实验方法

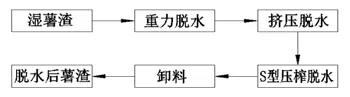

1)脱水工艺流程如图2。

2)含水率测定方法:含水率采用105℃烘3 h后,60℃间隔2 h测定1次,直至恒重,以此重量为干物料的重量,根据样本盒重、烘前样本总重、烘后样本总重、干料重和湿料重,计算样本含水率。样本含水率:

图 2 薯渣脱水工艺流程图

式中,P——样本含水率,%;

dw——干料重,g;

ww——湿料重,g;

1dw——烘后样本总量,g;

bdw——烘前样本总量,g;

bw——样本盒重,g。

2.2 实验结果分析

本次试验采取单因素试验法,根据实际使用过程,在网带孔径相同的情况下选取压榨压力和压榨辊运行速度两个因素,考察这两个因素对脱水后的红薯渣含水率指标的影响,从而调试出最有效的脱水压力和速度。

利用式(1-1)计算出初始样本含水率为87.9%。合理的压榨辊运行速度对于脱水机的运行效果至关重要,脱水机运行速度直接影响网带运行速度,网带运行速度过慢会影响脱水机处理量,过快又会影响脱水效果,因此,选择合适的压榨辊运行速度是正确运行脱水机的首要条件。本实验首先是在压榨压力一定的情况下,考虑压榨辊运行速度对样本含水率的影响,见图3。

图 3 压榨辊运行速度对样本含水率的影响

从图3可以看出,在压榨辊运行速度小于300 r/min时,随着压榨辊运行速度的增加,薯渣含水率基本无变化,但当压榨辊运行速度达到300 r/min后薯渣含水率上升趋势明显。其原因为当压榨辊运行速度达到300 r/min以上,在工作时间范围内,无法达到脱水的最大极限值,所以本设计的脱水机对于红薯渣脱水的最佳压榨辊运行速度为300 r/min。

在压榨辊运行速度为300 r/min的情况下,考虑压榨压力对红薯渣含水率的影响如下图4。

图 4 压榨压力对样本含水率的影响

从图4可知,随着压榨压力的增加,薯渣含水率降低,但当压力达到0.48 Mpa后薯渣含水率基本无变化,其原因是压榨压力达到一定数值之后,对于特定原料的含水率就已经达到一个极限值,再进一步加大压榨压力对含水率无明显作用,反而增加脱水机的运行成本,所以本设计的脱水机对于红薯渣脱水选取0.48 Mpa压榨压力进行生产是最合理的数值。

3 结论

根据对网带脱水机关键部件的重新设计,进而对整体结构进行改进设计,再对实验数据进行分析得出,薯类废渣脱水机对于红薯渣脱水的最佳运行参数为:压榨辊运行速度为300 r/min、压榨压力为0.48 Mpa,在此条件下,脱水后薯渣的含水率能达到71.7%,为后续制作有机饲料提供优质的原料。