某惯性传感器组件抗高过载失效分析及改进*

苏亚慧,黄艳辉,王峙卫

(中国兵器工业第214研究所, 安徽蚌埠 233000)

0 引言

弹载电子产品无论是在发射、飞行过程都要承受很大的过载冲击,会达到上万g甚至达十万g乃至数十万g。在这种情况下,为保证弹载电子产品正常工作,抗高过载特性成为弹载电子分系统、电子部件设计时的一项最基本要求。

MEMS惯性传感器组件以其高性能、低成本、小型化等特点广泛应用于武器装备的制导系统,特别适用于常规制导弹药,如制导炮弹、迫弹、火箭弹等[1-2]。文中针对一种惯性传感器组件,在应用于130 mm弹载试验时出现的功能失效现象,进行了机理分析、仿真验证,并给出了改进措施。

1 失效现象及分析定位

1.1 失效现象

一只MEMS惯性测量组件在130 mm弹载试验(11 500g持续时间12 ms)后出现失效,具体表现为组件上电后无数据输出,电流小,仅为2 mA,正常为240 mA左右。

1.2 外观检查

在显微镜下对MEMS惯性测量组件进行外部检查,外引线、外壳均无异常。

1.3 电性能复测

对失效的MEMS惯性测量组件进行复核测试,测试结果为:电流2 mA,无输出数据,与实弹搭载出现的失效现象一致。

1.4 开盖前初步定位

1.4.1 组件原理分析

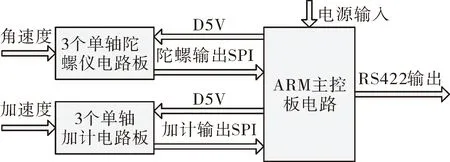

MEMS惯性测量组件原理框图如图1所示。组件由3个单轴MEMS陀螺仪板、3个单轴MEMS加速度计(简称加计)板和ARM主控板组成,其中ARM主控板具备电源转换、控制与信号处理及串口电平转换等功能,ARM主控板作为主设备,MEMS陀螺仪板和加速度计板作为从设备通过SPI进行数据通信,ARM控制器向从设备发出控制信号,同时读取来自从设备的陀螺和加计数据,并完成温度、标度与g灵敏度补偿计算,最后转换成串口信号通过RS422输出。

图1 组件原理框图

根据组件原理分析,造成组件失效的原因有3种可能性:1)电源线或地线断路;2)主控板上电源模块失效;3)组件内部框架或PCB板在高冲击下变形或断裂失效。

1.4.2 电路阻抗分析

对失效组件引出端之间的阻抗进行测试,并与完好组件引出端阻抗进行对比。对比测试结果,发现失效组件与完好组件引出端阻抗差别很小,初步判断电源线或地线断路的概率较小,组件内电源模块失效的概率也较小,组件内部主控板失效的概率大。

1.4.3 称重分析

在高冲击下组件内部主控板失效,可能的原因之一是内部灌封不充分不均匀,在冲击时受力不均,出现了机械变形或断裂。取一完好的组件与失效组件在同一个电子秤上称重,结果显示失效组件较完好组件轻18 g,说明失效组件内灌封胶量偏少。由此初步分析,认为失效组件内部灌封胶少,灌封不充分,导致组件内部框架或PCB板在高冲击下出现了变形直至断裂。

1.5 组件拆解分析

为进一步分析,将失效的组件外壳拆解。组件拆解过程为:打开铝壳→露出主控板→去除主控板→露出内支架→去除上层传感板→检查内支架填充→检查内支架以外部分的填充→检查内支架下方填充。拆解过程中发现组件内灌封胶未充满,主控板PCB板断裂,断裂的主控板如图2所示。

图2 PCB板出现翘曲、断裂失效

1.6 失效原因定位

由阻抗测试、称重以及拆解过程可知,经过11 500g持续时间12 ms的弹载试验后,失效样品的主控板出现了翘曲变形、断裂,最终导致组件失效。

2 失效机理分析

2.1 组件结构分析

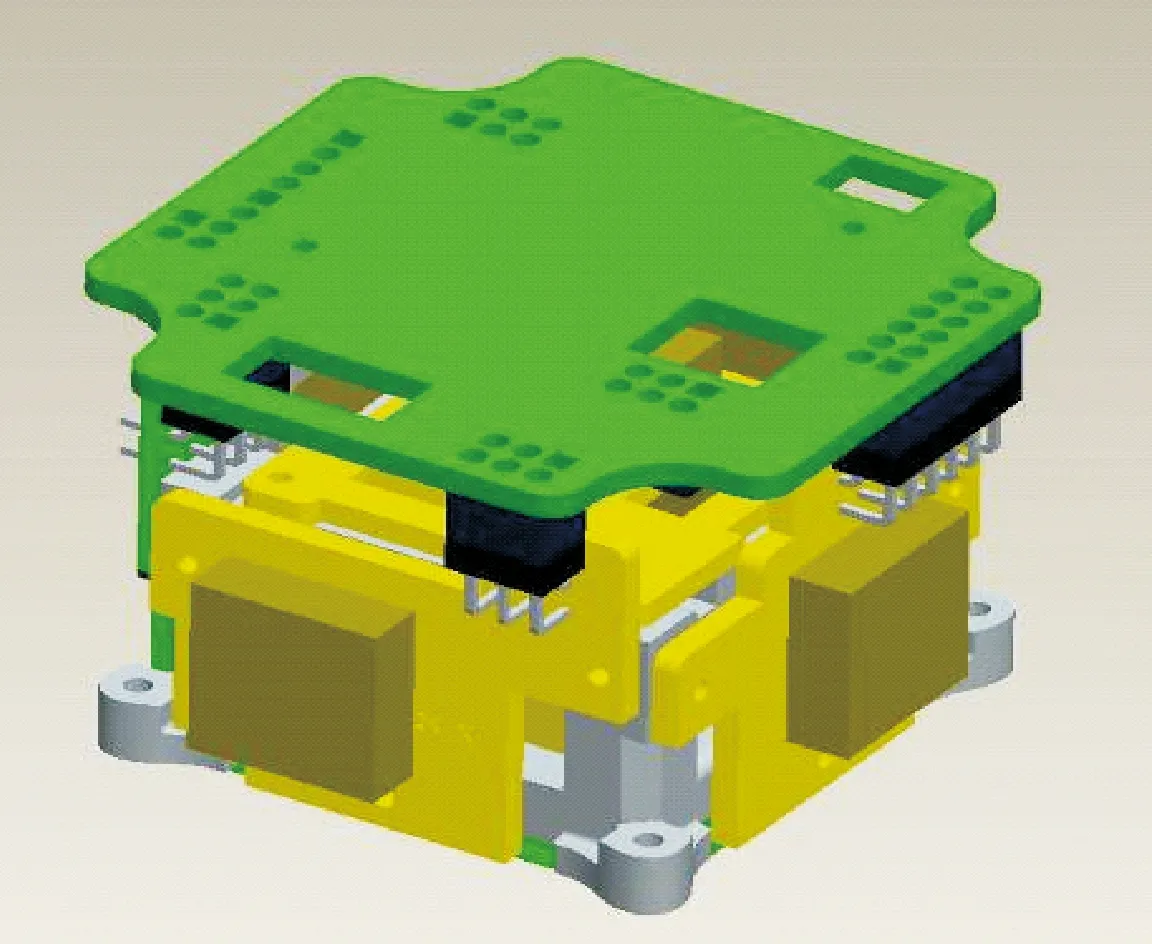

MEMS惯性测量组件包括3个MEMS加速度计PCB模块、3个MEMS陀螺仪PCB模块、1个异形金属支撑架、1个金属外壳底座和1个金属外壳壳盖等主要组成部分。内部设计方案为3个单轴高精度MEMS陀螺仪以及3个单轴高精度加速度计正交安装在骨架上,骨架上方安装有信号处理功能的主控板。整体结构如图3所示。

图3 组件结构示意图

为提高惯性组件的抗过载能力, 通常对电路、安装印刷电路板及部件外壳结构进行整体灌封[3], 即采用合适的灌封材料填充到电子部件中,将电子部件内部元器件之间及外结构等所有的空隙良好填充。考虑灌封胶流淌的顺畅性,在主控板上设计三处镂空,其中两处靠近PCB板边缘,在灌封不充分时,成为整个板的受力薄弱处,在经过高冲击试验时,易造成变形或断裂失效。

2.2 力学仿真分析

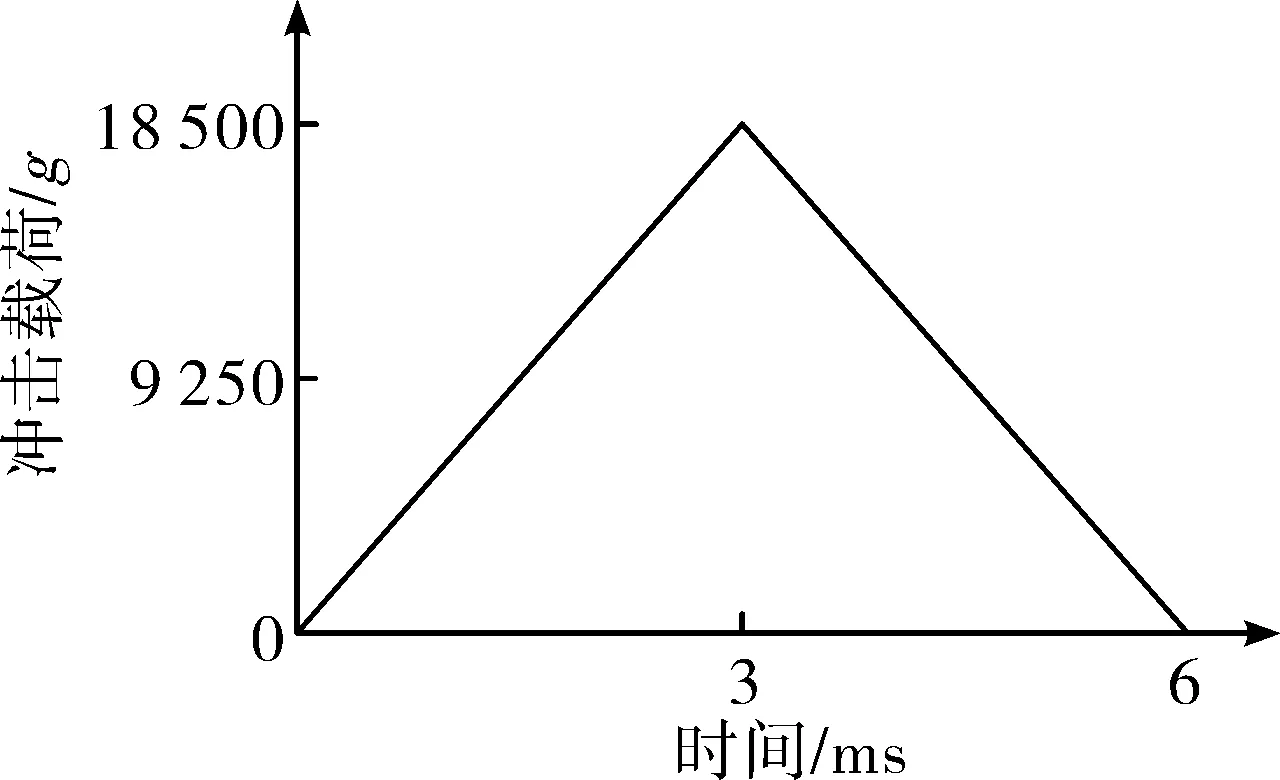

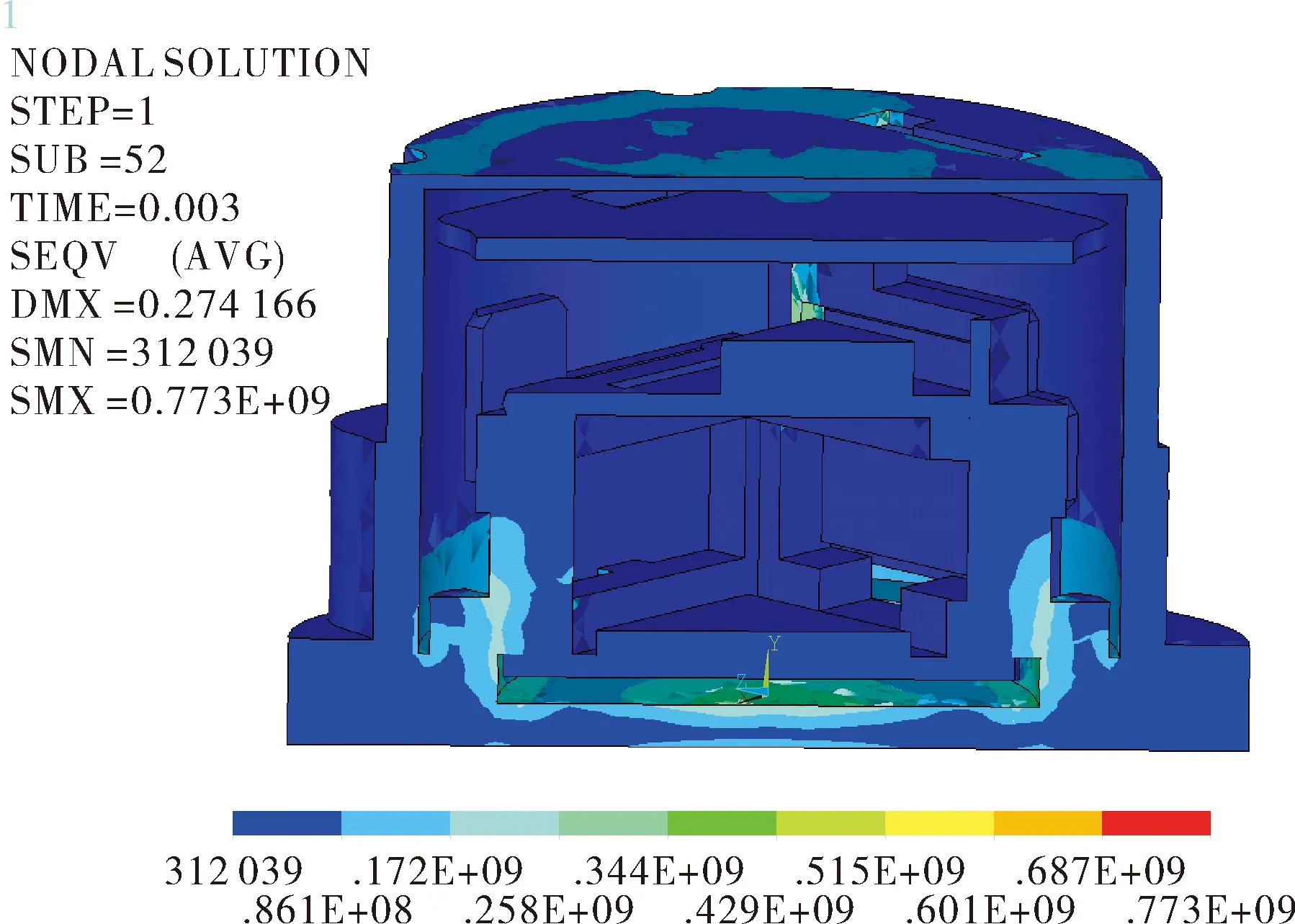

为了验证上述分析,采用ANSYS有限元软件进行仿真验证。在ANSYS中建立的组件冲击过载仿真模型,如图4所示。通过在组件底面模拟施加11 500g持续时间12 ms冲击载荷,分析了组件结构及内部器件在高过载条件下的应力和应变情况。为简化仿真,假设11 500g冲击载荷为三角波形,其随时间变化曲线如图5所示。

图4 组件外壳结构ANSYS仿真模型

图5 仿真模拟施加的冲击载荷曲线

ANSYS仿真计算出的组件外壳底部加速度随时间变化曲线如图6,应力随时间变化曲线如图7,可见组件在3 ms时刻经历最大峰值约为11 500g的冲击载荷。应力随时间变化曲线与输入载荷变化曲线相同,因此若仿真结果得出的组件外壳结构在3 ms时刻的最大应力小于材料极限强度,才能认为组件外壳具备抗相应冲击过载的能力。

图6 组件外壳加速度值随时间变化曲线

图7 组件外壳应力值随时间变化曲线

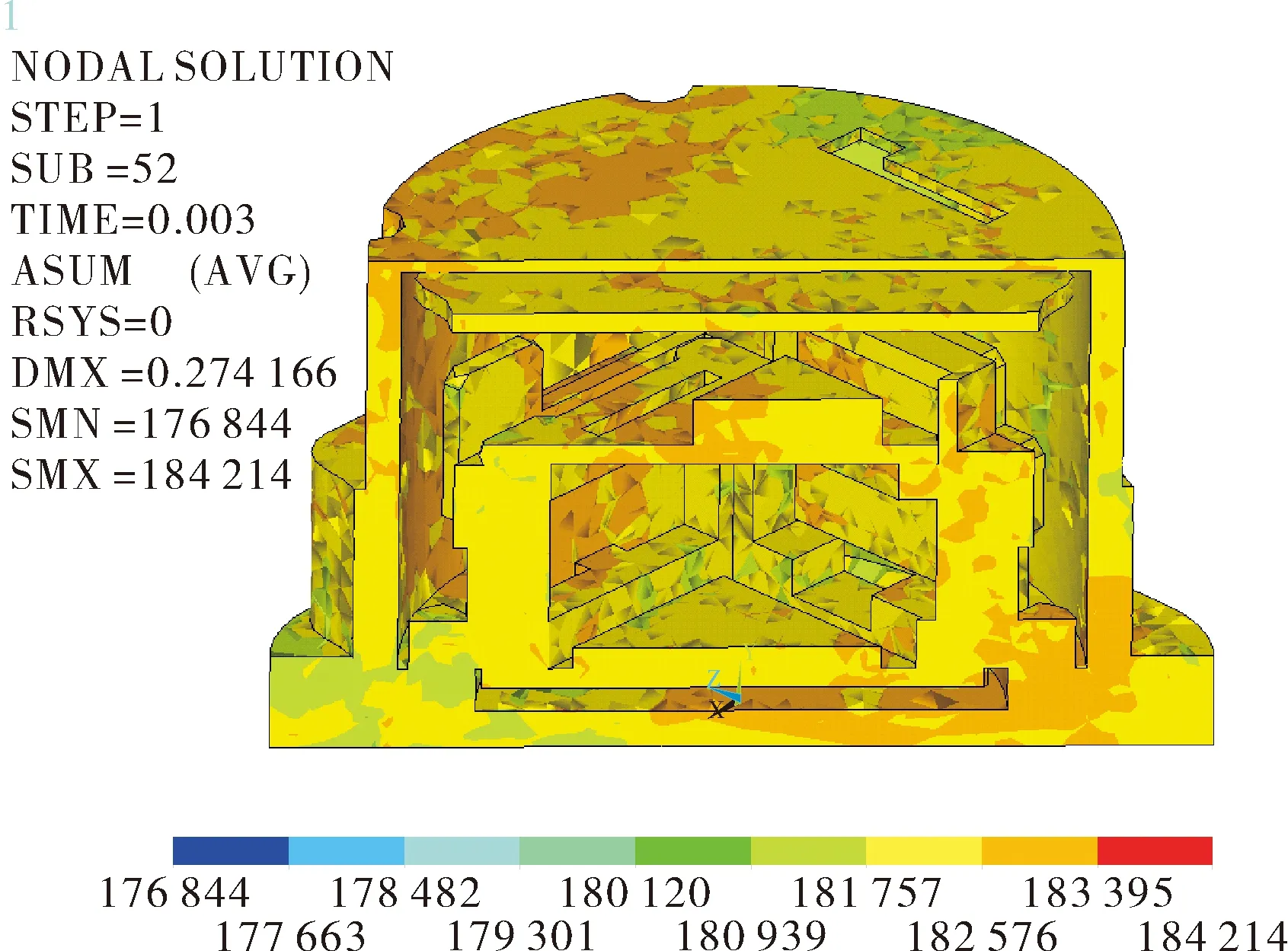

当组件未采取灌封填充时,ANSYS仿真计算得出的3 ms时刻组件内部剖面加速度分布如图8,应力分布如图9。

图8 未灌封的组件在3 ms时加速度云图

图9 未灌封的组件在3 ms时应力云图

可见施加冲击应力载荷时,组件内部结构的最大应力约为550 MPa。该最大应力大于组件内部材料的强度极限,因此未灌封的组件结构无法满足11 500g的抗冲击过载。从仿真分析可知,在灌封不充分时,组件内部无保护缓冲,主控板受力薄弱处极易出现变形或断裂失效。

3 设计改进及验证

针对上述失效现象,采取了以下改进措施:1)PCB板加厚到2.0 mm,重新设计版图,加宽灌封胶流淌孔与PCB边缘的距离;2)罐封加注罐封胶时压力加强,使罐封更加均匀;3)加强罐封一致性控制,每次灌胶量保持一致,减小差异性。

组件进行设计更改后,为了验证改进的有效性,在实验室进行锤击试验,将组件固定在落锤上,采用相同的齿数对其进行冲击,试验现场如图10所示。

图10 组件落锤试验安装图

试验中利用PCB公司加速度计3503A1060KG传感器进行标定,在示波器中得到过载曲线,将电压峰值进行换算,得到峰值28 261g、脉宽40 μs的过载曲线,如图11所示。

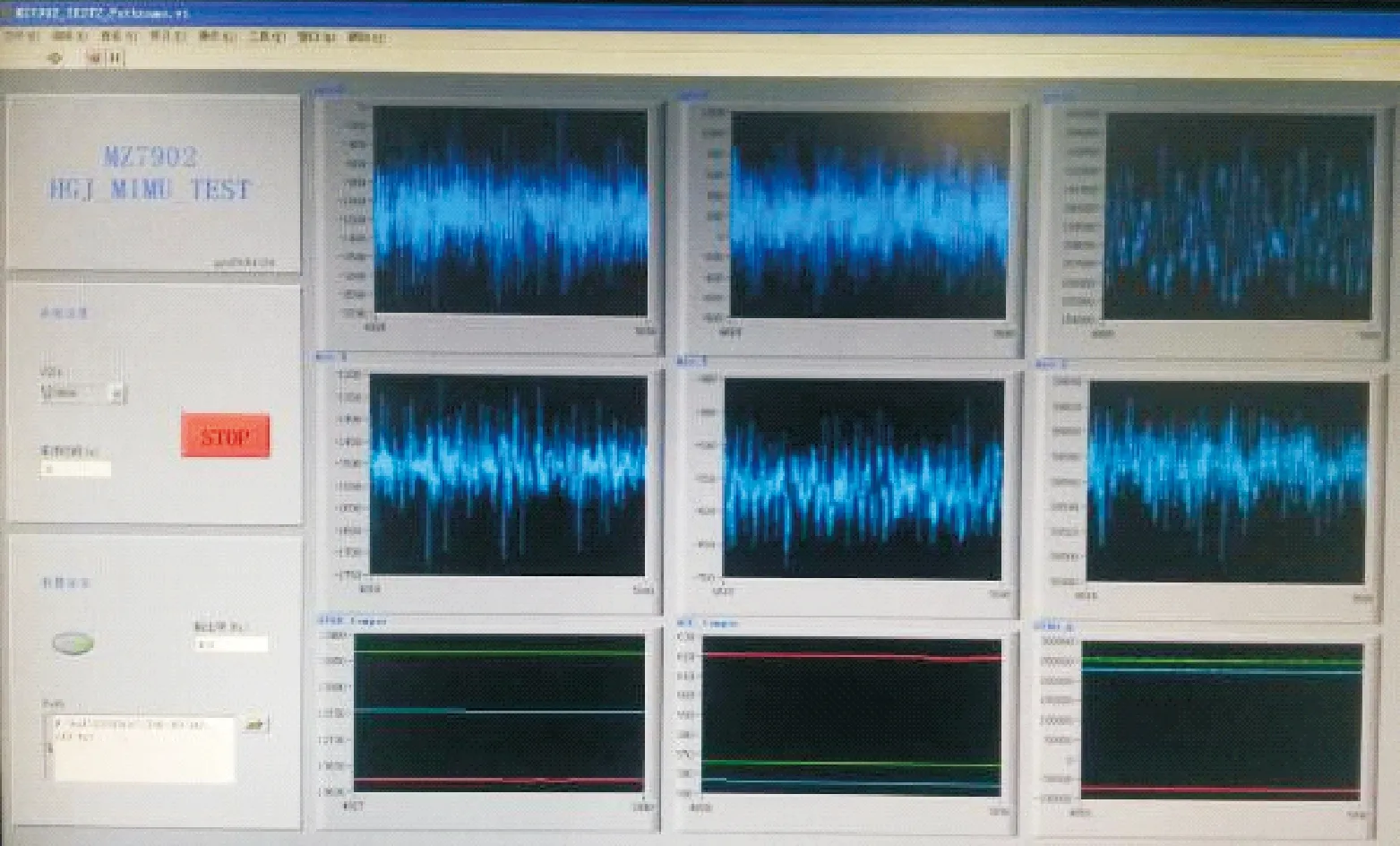

落锤试验后再进行测试,组件功能完好,数据输出如图12所示,说明改进措施是有效的。

图12 组件数据正常输出图

4 结论

MEMS惯性测量组件试样过载试验后出现失效主要是由于内部主控板在冲击试验后出现变形断裂所致。经过对主控板的版图设计改进,并在工艺过程注意灌封时控制灌封胶的用量以及压力,可以有效避免此失效的发生,从而可以有效提高组件的抗高过载能力。