铁路软土地基加固CFG 桩设计与施工技术研究

贾钰仁

(中国土木工程集团有限公司,北京100038)

1 引言

随着列车运行速度的不断提升,对轨道的平顺性提出了更高的要求。对于桥与隧道而言,其结构刚度大,沉降变形易于控制,而对土石质路基工程而言,其刚度较小,沉降难以控制[1]。由于铁路修建过程中往往需要穿越平原、山岭、峡谷等地形,难以避免遇到软土、冻土等复杂地质条件,增加铁路路基施工难度。复合地基加固CFG 桩技术作为一种软弱地基加固技术,可有效利用CFG 桩身和围土的摩擦力以加固路基结构,并可作为端承桩将结构上部荷载传递至稳定岩层上;此外,CFG 桩可改善软土地基的既有结构,将土体内的气体与水分排出,达到快速固结土体的效果。为研究铁路软土地基加固CFG 桩施工技术,本文对CFG 桩设计参数与施工技术进行总结,将其应用于铁路软土路基施工中,并对其沉降控制与路基加固效果进行检验。

2 工程概况

某铁路沿线多为软土地质,试验路段(DK724+528~DK725+034)底层为第四系上更新统冲积层,地质结构由上往下依次为:厚度为0~2.8m 的粉质黏土层,硬塑~软塑,褐黄色~黄褐色,含铁锰结核;厚度为0~3.9m 的黏土层,硬塑,黄褐色;厚度为0~1.7m 的中砂层,黄褐色,潮湿,稍密;余下部分为黄褐色粉质黏土。地下水埋深为2.17~18.62m,且地下水对水泥混凝土结构不存在侵蚀性。经研究决定,对该铁路试验路段采用CFG 地基加固技术进行施工,以提高路基稳定性。

3 CFG 桩参数设计

3.1 桩长

CFG 桩的桩长应充分考虑桩长范围内不同土层的厚度与侧向阻力,以及桩端阻力特征值,并根据施工现场载荷试验确定的地基承载力特征值以及单桩竖向承载力特征值Ra计算得到。

3.2 桩径

CFG 桩的施工方式主要为螺旋转管泵注法与振动沉管法,而振动沉管法在沉管施工时将排除相应体积土体,极大地扰动了桩周土,若桩周土为饱和黏土则将对其结构造成破坏,影响其土基强度,并形成较大的超静孔隙水压力,严重影响成桩质量,甚至造成桩体破碎,无法满足设计承载力需求,影响施工进度[2]。研究决定,采用螺旋转管泵注法进行CFG 施工,其桩径取决于所用的成桩机械,通常为35~60cm。

3.3 桩间距

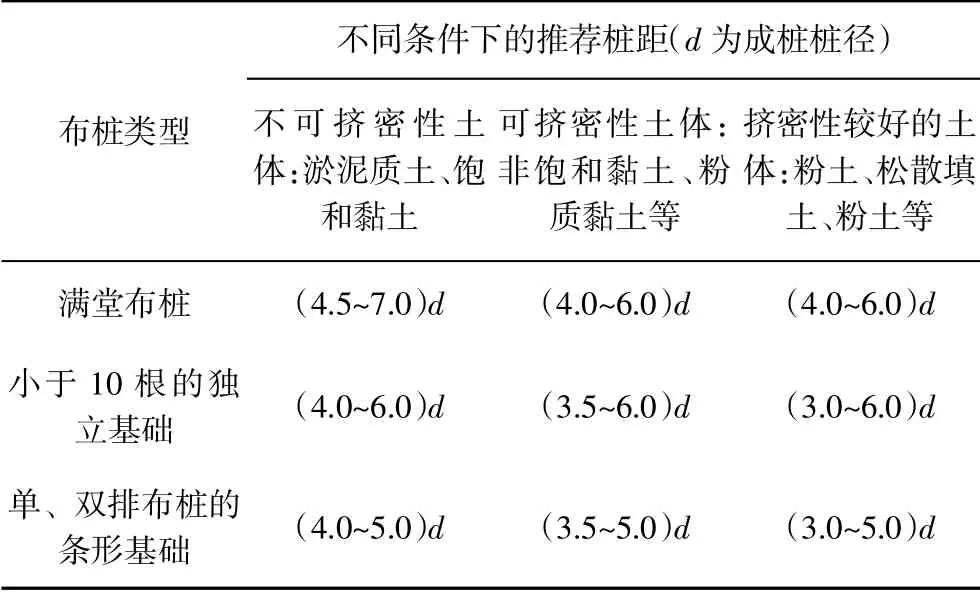

桩距的设计应满足地基承载力设计需求,同时充分考虑施工性、施工现场条件、造价以及CFG 桩加固作用的发挥等因素,对于挤密性较好的土体,桩距可取小值;对于地下水丰富且水位较高的地区,可适当放大桩距;对于条形基础与面积较小的独立基础,桩距可适当减小。CFG 桩距参考值如表1 所示。

3.4 褥垫层设计

对CFG 桩复合地基而言,若褥垫层厚度过小,则CFG 桩将对基础产生明显的应力集中现象,从而造成对基础的冲切以及CFG 桩的断裂,因此,褥垫层厚度应确保CFG 桩在水平荷载作用下不发生断裂[3],同时能发挥CFG 桩的承载效果。参考国内相关施工经验,褥垫层厚度通常为15~30cm,若桩距较大,可适当提高褥垫层厚度。CFG 桩褥垫层可采用级配砂石、粗砂、碎石、中砂等材料。

表1 CFG 桩距参考值

4 CFG 桩复合地基施工技术

4.1 施工准备

施工前应对施工现场进行清理、平整,两侧宽度应向外延伸5m,确保CFG 具有足够的工作面,并对螺旋钻机进行调试。按照施工计划对设备、材料与场地进行相应的检验,确保人员与设备配置合理,施工效率可满足工期要求。

4.2 定点布孔

使用全站仪进行放桩,然后用竹片、木桩等对孔位进行标记。桩位定位完成后,即可将钻机就位,就位误差应小于5cm,且对中调平确保垂直偏差小于1%。钻机就位后应稳固平整,保证其施工过程中不发生移动、倾斜。

4.3 螺旋钻机成孔

钻孔施工应根据地质层成分与密实状态,对应调整与选择钻孔施工参数,并通过电流表对孔内钻进负荷进行监控。开始钻孔时应降低动力头转速与钻头压力,钻进一定深度后再逐渐提高钻头压力与钻速,保证桩孔垂直度。当钻头穿过软硬土层界限时,应减小钻头压力,若钻进较慢或不进尺,则应停机排查原因,避免钻杆跳动、机架摇晃等情况;若出现孔内缩径、垮孔、偏斜等情况,应及时起钻,采取相应的后备方案进行处治[4]。钻头钻进至设计深度后,应将钻头在孔内空转清除虚土后方可停钻。

4.4 混合料拌和与运输

混合料应按照生产配合比由拌和站集中进行拌和,严格控制投料误差:水、水泥与粉煤灰小于1%,粗、细集料小于2%。混合料拌和时间应不小于1min,且坍落度应不超过设计值±2cm。为维持混合料的和易性,宜使用混凝土搅拌车进行CFG 混合料的运输。

4.5 泵送混合料

钻孔施工完成后,将混凝土搅拌车的输送软管与钻杆顶部的混凝土输送泵相连接,将混合料以10~12MPa 的泵送压力输送至孔底压灌,同时以2.0~3.0m/min 的速度提起钻头。为保证桩头质量,控制超灌高度在50cm,桩顶采用湿黏土进行封顶。本文采用硬截桩的方式进行截桩,4 人同时在桩头4 个方向凿除多余CFG 桩,应避免桩身受力不均匀而发生断桩。

5 质量检测

在试验路段CFG 桩地基加固施工完成后,埋设沉降观测元件,沉降板应嵌入褥垫层顶部大于0.1m,并使用中、粗砂回填密实。路基沉降观测结果如表2 所示。

表2 路基沉降观测结果

由表2 可知,铁路CFG 桩基加固复合路基沉降较小。试验路段地基前期沉降量较为显著,这是由于路基填料的重力荷载与压实机械的振动荷载导致地基土体被压缩密实;地基后期沉降量较小,且趋于稳定,这是由于地基所受荷载远低于施工阶段的振动荷载,同时填料的压缩固结已基本完成。从路基填筑施工至后期运营过程中,地基未发生较大的沉降变形,累计最大沉降量仅为4.42mm,CFG 桩基有效加固了软土地基。

6 结语

本文总结了铁路软土地基加固CFG 桩参数设计原则与施工质量控制技术,依托实体工程,应用在铁路软土地基加固施工过程中,并对软土地基加固后的沉降进行跟踪监测。结果表明:通过合理选取CFG 桩设计参数,并对其施工质量进行严格的控制,CFG 桩基加固技术有效改善了软土地基的强度与稳定性,减少软土地基在后续施工与运营过程中的沉降,确保铁路路基沉降满足设计要求,从而提高铁路的运行舒适性与安全性。