抗震支吊架抗震连接构件的破坏试验与数值分析研究

罗干,丁幼亮,2,3, 朱浩樑 ,2,3

(1.东南大学土木工程学院,南京210096;2.江苏建筑机电抗震研究院,南京211200;3.南京睿永智运维工程科技有限公司,南京211200)

1 引言

我国是一个地震灾害严重的国家,地震活动频度高、强度大、震源浅、分布广、震灾严重。地震不仅造成建筑主体结构的损毁,而且经常导致非结构构件特别是机电设备的破坏,造成巨大经济损失。目前针对主体结构的抗震,规范已经相当成熟,但非结构构件的抗震仍然处于起步阶段。

2015 年8 月1 日起国家开始批准实施的GB 50981—2014《建筑机电抗震设计规范》[1]提高了建筑机电系统的抗震安全性能,并且CECS 420:2015《抗震支吊架安装及验收规程》[2]示范了2 类抗震连接构件,其中可调式铰链(I 型抗震连接构件)构造简单且造价较低。针对不同的支吊架抗震需求适配高性价比的抗震连接部件,具有重大的工程经济意义。为此,本文以可调式铰链连接构件作为研究对象,采用静力拉伸试验,结合有限元仿真分析的方式,检测了2 类连接部件的承载能力、破坏形式和影响因素,给出了可调式铰链的适用承载范围以及连接构件制造优化建议。

2 抗震连接部件破坏试验

2.1 构件组成及传力机理

一组完整的管道支撑架主要由一对可调式铰链、槽钢、螺杆、螺栓和锁扣等部件组成,可调式铰链实物如图1 所示。可调式铰链连接构件由2 块钣金零件通过螺栓连接,可以绕螺栓自由旋转,其工作角度由管道安装高度和侧向槽钢长度的比值确定。

图1 可调式铰链实物

可调式铰链与槽钢之间通过2 对锁扣产生的摩擦力连接,在锁扣的表面有2 道齿槽,有利于与槽钢之间进行更加牢固的机械咬合;可调式铰链的另一端则通过高强螺栓固定于墙面或者结构面上。当它受到拉力时,通过锁扣以摩擦力的方式将拉力传递给槽钢,槽钢以同样的方式将拉力传递给另一侧可调式铰链,最后通过锚固在墙体上的机械锚栓传递给结构体。

2.2 斜撑构件的拉伸试验

抗震支吊架实际上是由多项零件共同组装形成的复杂装配体,其在地震荷载作用下的反应不能根据单一配件的承载力推导得出。为了更加合理地考虑各个零部件的相互作用,研究抗震支吊架的整体承载能力和破坏形式,需对抗震支吊架斜撑部件进行整体拉伸试验,并根据不同条件下的破坏形式指导抗震支吊架固定连接件的优化设计。

2.2.1 试验方案

依据抗震支吊架实际支撑情况和行业标准,按照不同的螺栓扭矩值,对5 套抗震支吊架斜撑部件分别采用等效静力加载的方式进行拉伸破坏试验。部件试验分组如表1 所示,其中,螺栓扭矩均通过力矩扳手控制。

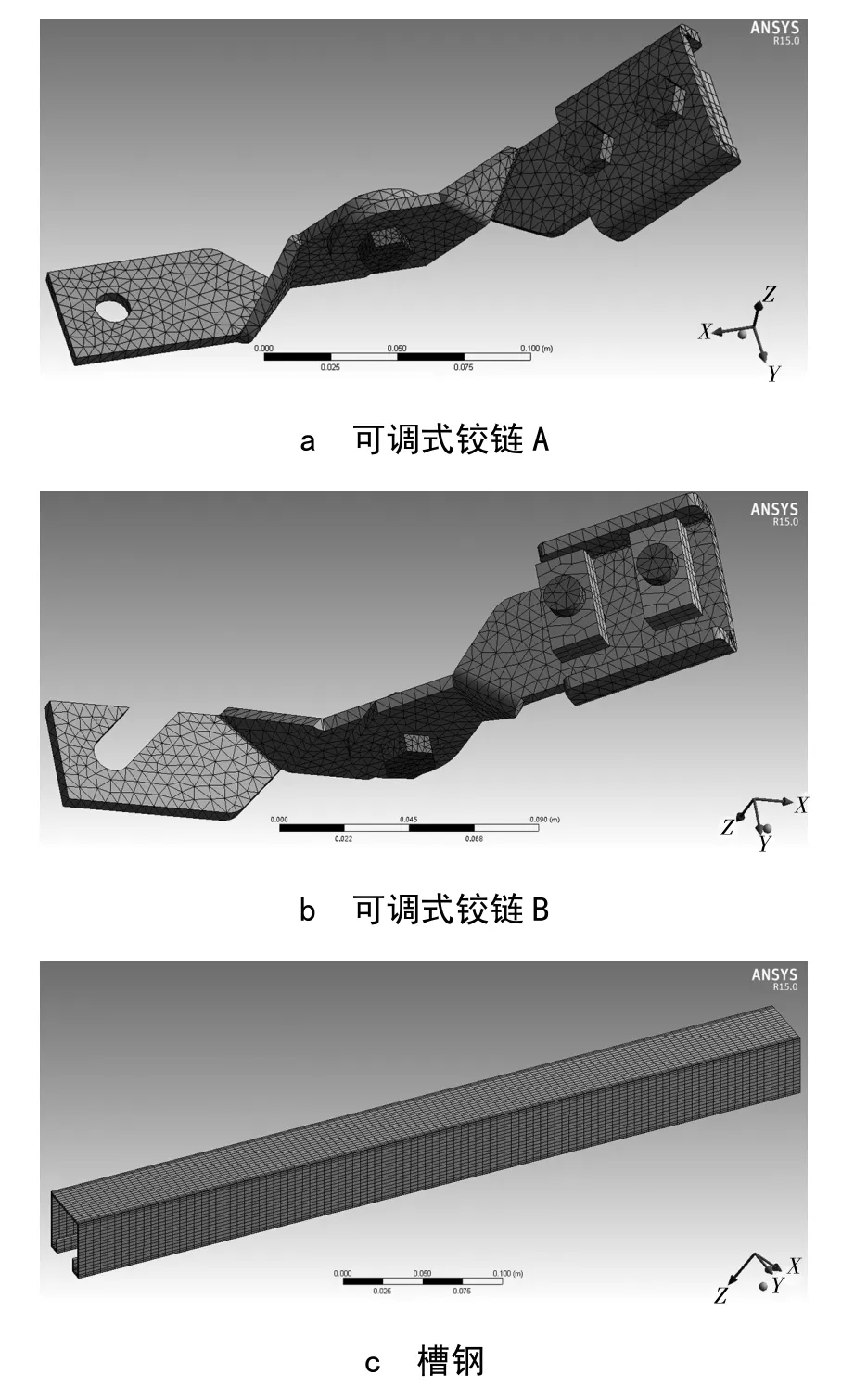

表1 部件试验分组

本试验中所使用的零部件均按照DIN EN 10025 标准生产,表面采用电镀锌处理,材质与设计荷载如表2 所示。

表2 抗震支吊架配件材质与设计荷载

根据CJ/T 476—2015《建筑机电设备抗震支吊架通用技术条件》中相关规定[3],本试验通过MTS 322 液压伺服机作为加载装置,采用钢棒连接件分别将斜撑两端的可调式铰链A、B 连接在拉伸试验机加载装置上。待试件固定完毕后,启动实验装置,逐级增加荷载,每级增加1kN,每次加载均持荷1min。通过检查数据并确认产生永久变形时所受到的最小力。在实验过程中,同时采集斜撑部件的位移和拉力。

2.2.2 试验现象

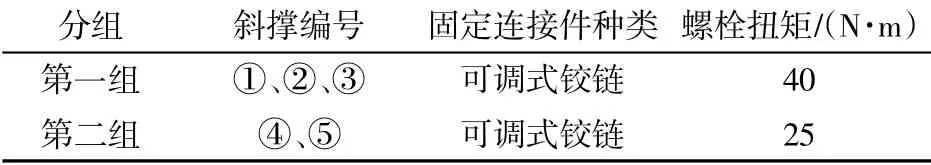

对于第一组斜撑部件,即螺栓荷载为40N·m 时,破坏形式分为2 种,一种为槽钢锁扣与C 型槽钢连接处产生滑移,如图2a 和图2b 所示;另一种为可调式铰链B 与加载装置处被拉坏,产生明显变形,如图2c 所示。

图2 可调式铰链破坏形态

对于第二组斜撑部件,即螺栓荷载为25N·m 时,破坏形式均为槽钢锁扣与C 型槽钢连接处产生滑移,但破坏荷载相对于第一组较小。

2.2.3 试验数据分析

1)第一组试验

第一组试验3 个斜撑部件承载力为6~7kN,读取作动器测量的力和位移数据,做3 个部件的荷载-位移曲线,如图3所示。

图3 第一组部件荷载-位移曲线图

第一组3 个斜撑试件的极限承载能力分别为6.106kN、7.06kN、6.076kN,其中,①号与③号试件破坏形式为可调式铰链与槽钢连接处滑脱破坏,②号试件破坏形式为可调式铰链B 挂钩处被拉断。对于第二组3 个承载力取平均值,求得螺栓扭矩为40N·m 时,采用可调式铰链的抗震支吊架斜撑承载力极限为6.41kN。

2)第二组试验

第二组试验2 个斜撑部件承载力为5~6kN,读取作动器测量的力和位移数据,做3 个部件的荷载-位移曲线,如图4所示。

图4 第二组部件荷载-位移曲线图

第二组2 个斜撑试件的极限承载能力分别为6.026kN、5.53kN,均为可调式铰链与槽钢连接处拉脱而失去抗震性能。对第二组2 个承载力取平均值,求得螺栓扭矩为25N·m 时,采用可调式铰链的抗震支吊架斜撑承载力极限为5.78kN。

综合以上2 组试验对比,螺栓扭矩的提升对于斜撑的承载能力具有很大的影响,因此在实际施工过程中,一定要将螺栓拧至额定扭矩。同时,在现场检测时,检测部门应对螺栓扭矩进行检测。

3 有限元数值分析

3.1 有限元模型建立

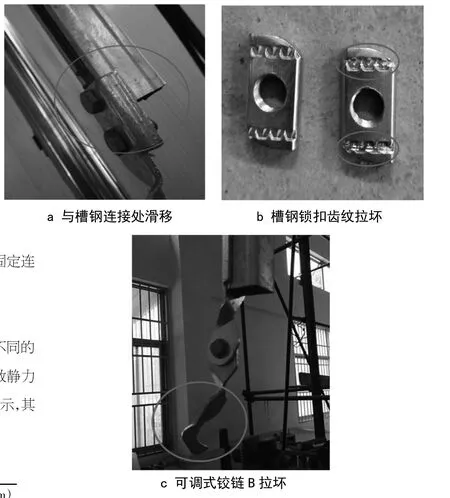

本文中有限元模拟采用ANSYS Workbench 中的静力分析模块。模型中所用材料参数均按照碳素钢材Q235B 实际力学性能参数设置,本构关系选取弹性强化模型。在实体模型建立后,使用软件自带的自动划分功能对抗震支吊架实体模型进行网格划分,并通过相关性、曲率控制、最大单元尺寸和接触面尺寸等工具对关键部位展开更加精密的网格划分。主要配件网格划分结果如图5 所示。

图5 网格划分结果

3.2 边界条件及接触条件

有限元模型的约束条件应当与试验中保持一致,为了能够还原实际的安装条件,在螺杆的底部圆面上以固定约束方式设置全自由度固定约束,在连接部件与结构体连接的螺栓孔位置,以同样的方式施加固定约束。可调式铰链的两个配件在工作时将绕着螺栓轴线作自由转动,对该螺栓串联的2 个零部件以旋转约束方式建立约束,使之能够模拟真实的绕轴线自由转动情况。

假设螺栓在试验中不会破坏,螺栓、螺杆和对应的紧固件之间采用接合接触,在运行分析时作为一个整体计算;建立旋转约束的配件之间采用无摩擦接触(Frictionless);除以上配件以外,组合支吊架斜撑的各个配件之间采用带摩擦的接触(Frictional),摩擦系数选取为0.2,在切向力达到临界力之前,摩擦面不会发生相对滑动。

3.3 分析步及加载步定义

按照实际荷载需要,在锁扣与预紧螺栓之间设置螺栓荷载(Bolt Pretension),螺栓荷载大小和方向根据实际工况调整,螺栓荷载一旦施加后便处于锁紧状态。

为了与拉伸试验及相关规范相符,有限元试验采用力加载的方式,每级递增加载1kN 并持荷1min,再进行下一级的加载试验,直至荷载无法继续提升再进行卸载。加载完成后,拾取荷载作用位置处的位移得出相对应的荷载位移曲线。加载方式如图6 所示。

图6 加载方式

3.4 有限元模拟与试验结果对比分析

3.4.1 破坏形态

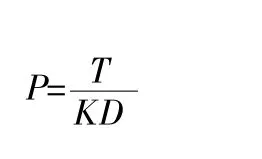

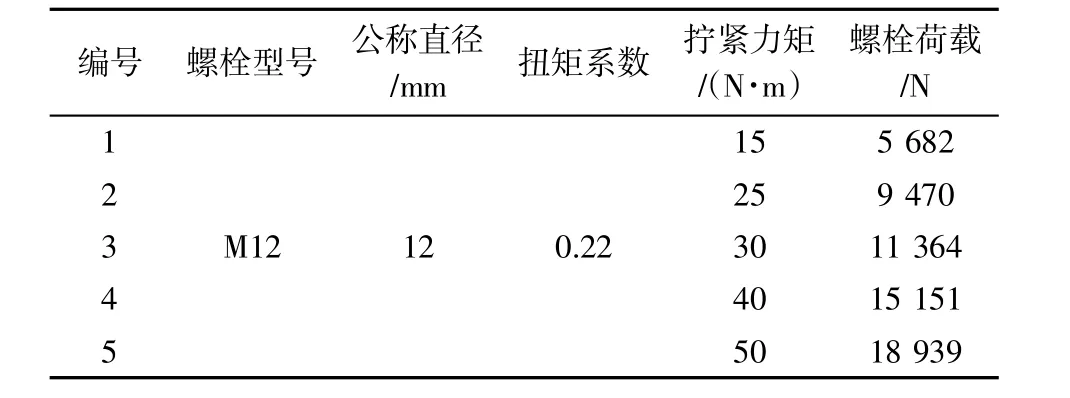

图7 为可调式铰链加载到极限状态下的应力分布图。从图中可以看到,有限元模型在加载过程中,可调式铰链在弯折处和挂钩处产生应力集中情况,同时伴随有较大的弯曲变形,塑性变形分布区域广泛,与实验现象相符。槽钢在与可调式铰链摩擦咬合处应力明显大于其他部位,对应于试验过程中因摩擦力不足产生的拉脱破坏情况。

3.4.2 荷载-位移曲线

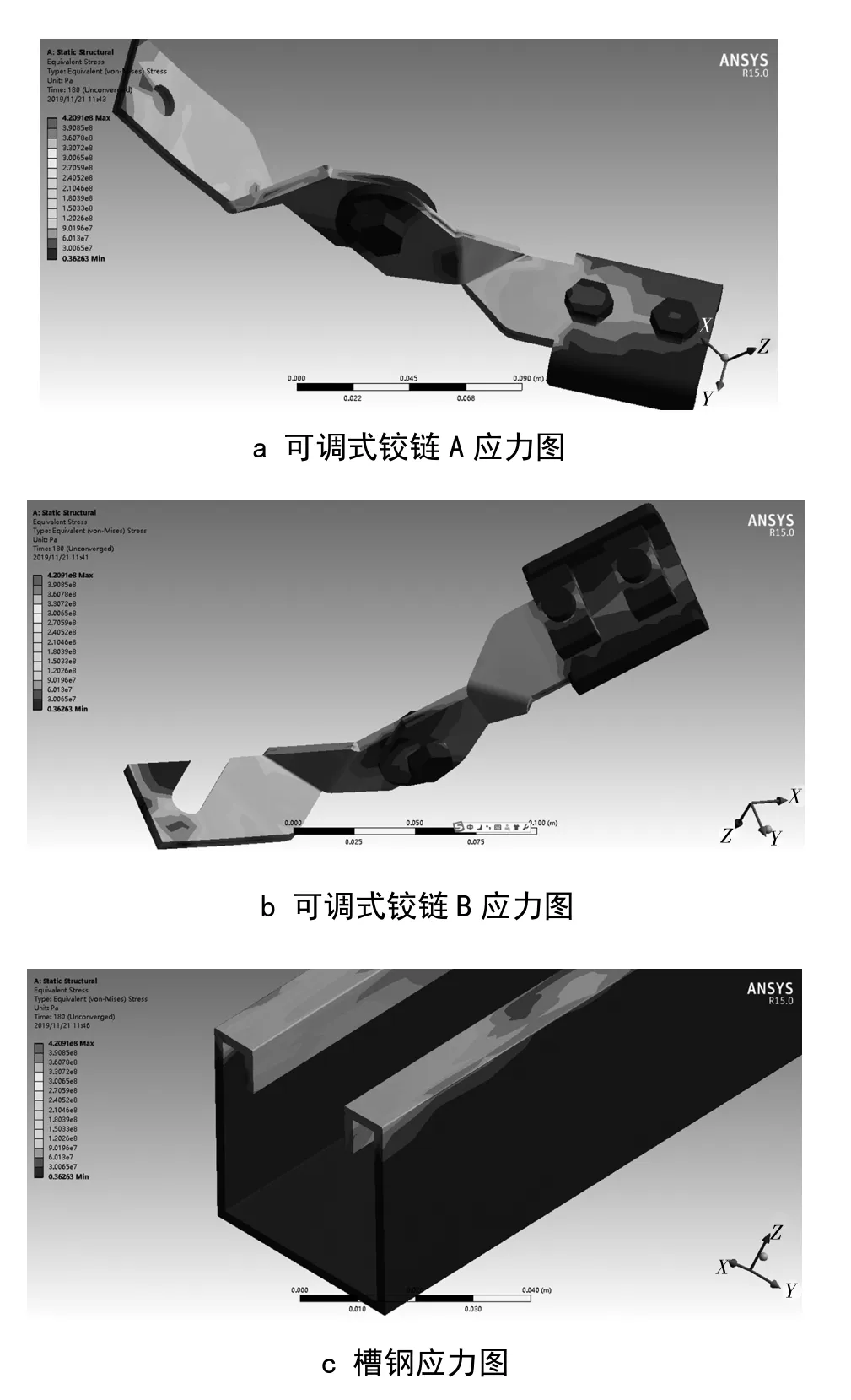

螺栓拧紧力矩对于可调式铰链抗震支吊架的承载能力具有显著的影响,现设置不同的螺栓荷载,对比其荷载-位移曲线。根据GB/T 1231—2006《钢结构用高强螺栓大六角头螺栓、大六角螺母、垫圈技术条件》中对于拧紧力矩与预紧力的换算关系可知[4]:

式中,P为螺栓预紧力;T为拧紧力矩;K为扭矩系数;D为螺栓公称直径。

图7 应力图

对于8.8 级镀锌高强螺栓,K取0.22,螺栓公称直径统一取13.5mm,有限元中参数设置如表3 所示。

表3 有限元模型的计算参数

按照不同的螺栓拧紧力矩,得出不同的荷载位移曲线,如图8 所示。

可以看到,当螺栓拧紧力矩小于40N·m 时,随着拧紧力矩的增大,抗震支吊架的整体承载能力显著提升,破坏形式依旧是螺栓紧固件摩擦连接处滑脱失效;当螺栓拧紧力矩达到50N·m 时,承载能力达到最大值7kN,荷载继续增加,此时可调式铰链挂钩处出现破坏,承载力急剧下降。

图8 有限元荷载位移曲线

4 结语

1)可调式铰链抗震支吊架的主要破坏形式分为2 种:一种为可调式铰链与槽钢连接处因摩擦力不足引起的滑脱破坏;另一种为可调式铰链B 挂钩处变形过大引起的破坏。

2)可调式铰链B 挂钩处为结构的薄弱区域,在实际工作中容易产生应力集中和平面外大变形的情况,在不影响装配的基础上应当适度改良其构造形态。

3)在实际安装过程中应当保证槽钢锁扣处高强螺栓的拧紧力矩,避免构造缺陷引起的破坏,并尽可能发挥材料的承载能力。