U+L型通风条件下采空区煤自燃危险区域研究

翟小伟,蒋上荣,王 博

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054;3.陕西省煤火灾害防治重点实验室,陕西 西安 710054)

煤炭作为我国的主体能源,在我国国民经济发展中占有重要的战略地位。同时,我国有70%的矿井有煤自然发火隐患,矿井火灾作为矿井五大灾害之一,严重影响着矿井的安全生产和工人的生命安全。采空区煤自燃的“三带”(即散热带、氧化升温带和窒息带)是判断煤层采空区自燃危险性的重要指标[1]。针对煤层采空区危险区域划分方法及判定依据,国内外学者做了大量的研究,现阶段关于煤自燃“三带”的划分方法主要集中在:采空区遗煤升温速率、漏风风速和氧气浓度三个方面[2-4]。以采空区煤体升温速率为“三带”划分指标的方法在实际中很少运用,一是由于煤体是热的不良导体,对于采空区温度的监测难度很大;二是采空区条件极其复杂,关于遗煤升温规律以及采空区温度场分布特征的研究还不明确。此外,由于条件限制,在采空区内进行风速测定十分困难,采用漏风风速划分自燃“三带”依然处于理论分析阶段,在实际运用中存在较大的局限性。

目前最常用的采空区“三带”划分方法是,通过预埋管路或打钻等方式在采空区布置测点,抽取气体进行分析,依据氧气体积分数来进行划分。研究表明,当采空区氧浓度高于18%时,采空区漏风严重会带走大量热能,热量无法积聚,煤体很难发生自燃;当采空区氧浓度低于下限氧浓度Cmin[5,6]时,煤体由于缺氧氧化产生的热量无法达到自燃,该值可以通过绝热氧化试验测算得到。现阶段,关于采空区煤自燃“三带”划分的研究主要是基于U型通风条件下,采用多种手段和方式对不同开采方法、开采条件进行的[7-13],对于较复杂通风条件下煤层采空区的危险区域判定研究较少,对于U+L型通风方式,因其多出一条进风巷或者回风巷,造成采空区的漏风比较严重,影响了采空区煤自燃“三带”的划分。本文以陕西杭来湾煤矿U+L型通风工作面为例,通过绝热氧化试验确定了该煤层氧化自燃的下限氧浓度,进而通过现场观测与数值模拟相结合的方法研究采空区“三带”区域分布特征,确定该采空区煤自燃“三带”。研究内容对类似工作面建立完备的自燃火灾预测预报与防控体系、防止采空区遗煤自燃具有一定的指导意义。

1 采空区煤自燃“三带”划分基础

1.1 采空区煤自燃危险性分析

该矿30105工作面主采3#煤层为易自燃煤层,采用U+L通风方式。工作面煤层厚度为8.8~9.6m,平均厚度9.2m,设计采高4.5m,工作面回采率不低于93%。由于采用大采高分层法开采,且回采过程中顶煤留设不稳定,造成采空区浮煤较多,这为采空区煤炭自燃留下隐患。另外,在巷道设计过程中采用辅运巷以减轻主运巷的运输压力,辅运巷紧邻采空区,采空区受辅运巷的影响漏风严重,使得遗煤氧化自燃最终形成火灾成为可能。故综上所述,该工作面采空区具有一定量的遗煤,且因为其通风方式的原因,有较大的漏风,有一定的遗煤自燃危险性。

1.2 采空区煤自燃“三带”划分依据

通过绝热氧化试验进行研究,得到了极限浮煤厚度、下限氧浓度、极限漏风强度等煤自燃极限特征参数,为采空区煤自燃“三带”划分提供了依据。根据遗煤自燃特性,本文选取氧浓度作为采空区煤自燃“三带”的划分指标,其中散热带氧浓度大于18%,窒息带氧浓度小于绝热氧化试验测算出的下限氧浓度Cmin,氧化升温带氧浓度介于下限氧浓度Cmin和18%之间。

1.2.1 试验装置

运用煤自然发火实验台进行绝热氧化试验测试。该实验台由炉体、气路及控制检测三部分组成。炉体呈圆柱形,总装煤量1.5~2t,外部安装有炉体保温层,使炉内煤体处于良好的蓄热环境,炉体顶、底部均有气流缓冲层,使气流由下向上均匀通过实验煤体,空气预热之后从炉体底部送入,炉内布置了测温探头和气体采样点。实验装置的结构如图1所示。

图1 绝热氧化实验台结构图

1.2.2 试验过程及数据

采集工作面新鲜煤样2t,密封包装后运至自然发火实验室,运用鄂式破碎机破碎并装入实验炉体,实验煤样使用混合粒度,经称重,共装煤1561.51kg。预先向试验炉体内通入干空气,排出炉内气体后开始实验,实验过程抽取不同温度点的氧化气体,由SP-2120色谱进行分析。具体实验条件见表1,实验所得的原始数据曲线如图2所示,并用于下一步计算。

表1 实验条件

图2 绝热氧化实验原始数据曲线

由绝热氧化升温试验,得到了煤自然发火过程中的煤体温度、氧气浓度随着反应时间的变化曲线,并通过计算得到了煤体放热强度随着反应时间的变化曲线,为后续的下限氧浓度计算提供了基础参数。

1.2.3 工作面浮煤厚度测算

由于采空区浮煤厚度分布的复杂性和采空区的封闭性,目前还没有准确测量浮煤厚度的方法,因此,浮煤厚度是通过煤层厚度、回采率以及孔隙率等经过经验计算的方法得到的。

30105工作面平均采高4.5m,工作面中部回采率在93%左右,采空区内部空隙率根据经验考虑为30%。则工作面采空区浮煤厚度可推算如下:

浮煤厚度=采高×(1-回采率)/(1-孔隙率)

(1)

将30105工作面的各参数带入上式,求得采空区浮煤厚度为0.45m。

1.2.4 下限氧浓度计算结果

下限氧浓度与煤的氧化放热性、松散煤体堆积厚度、周围散热条件以及煤体温度有关。近似计算式为[14]:

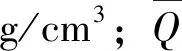

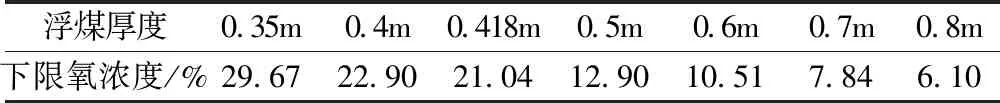

该工作面推进速度以17.7m/d来计算,当采空区长度为400m时,需推进约23d,由煤自然发火实验数据可知,此时煤样温度升至60℃,根据实验结果测算出煤体在60℃时,极限浮煤厚度与下限氧浓度的对应关系见表2。

表2 不同浮煤厚度时的下限氧浓度

根据计算所得的采空区浮煤厚度为0.45m,选取该浮煤厚度时下限氧浓度为12.90%,则该工作面采空区煤自燃“三带”划分标准见表3。

表3 “三带”划分标准

2 采空区煤自燃“三带”现场观测研究

2.1 采空区气体观测方法

采空区的气体观测采用两工作面巷道预埋束管的方法,采用负压抽气泵取样进行色谱分析。设计采空区测定范围为325m,每75m布置一个测点,两工作面巷道各3个测点,编号1#—6#,同步观测。具体分布如图3所示。

图3 工作面采空区“三带”观测测点布置图

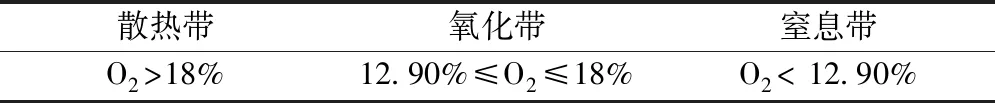

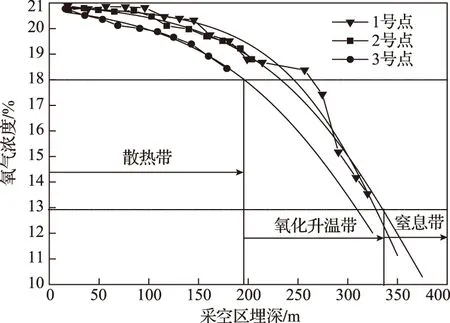

2.2 采空区O2浓度分布

根据现场气体观测数据,以氧气浓度作为划分依据,分别对6个测点监测的O2浓度数据进行曲线拟合,得出进、回风侧氧气浓度随埋深变化趋势。同时采用超前预测的方法,按照三个测点中氧化升温带范围最大时来进行划分,从而对煤自燃危险进行提前预防,标注如图4、图5所示。

图4 进风侧O2浓度随埋深变化规律

图5 回风侧O2浓度随埋深变化规律

由图4可以看出,三条曲线变化规律趋于一致,进风侧氧气浓度随埋深增加而降低,且降低速度随埋深增加而加快。1#、2#、3#测点分别在埋深达到260m、230m、190m左右时氧气浓度才降低至18%,进入氧化升温带;埋深分别达到330m、335m、310m时,氧浓度降低至下限氧浓度12.9%,进入窒息带。说明该采空区进风侧存在较为严重的漏风现象,主要是因为受30105工作面紧邻的辅助运输巷及联络巷的影响,工作面推进后,由于煤柱的存在使得采空区进风侧顶板在很长一段距离内无法垮落,临近巷道侧的采空区顶板垮落不严实,导致采空区孔隙较大;另外采空区覆盖的联络巷密闭性不良,二者的综合作用是导致采空区漏风严重的主要因素。

由图5可以看出,4#、5#、6#三个测点氧浓度降低速度随着埋深的增加而加快,与采空区进风侧具有相同的趋势。由4#、5#、6#三个测点可以得到,在埋深分别为34m、68m、92m时,氧浓度降低至18%,进入氧化升温带;埋深分别为120m、135m、141m时,氧浓度降低至12.9%,进入窒息带;由此可知,该工作面回风侧氧浓度也较高,但随着埋深的增加,回风侧氧浓度降低速度快于进风侧,可见回风侧漏风量要低于进风侧,氧化升温带宽度明显大于进风侧采空区。

3 采空区煤自燃“三带”数值模拟研究

3.1 几何模型及边界条件

以工作面实际为原型,利用ANSYS Fluent模拟软件建立采空区几何模型并进行网格划分,如图6、图7所示。采空区长度为400m,宽299.1m,浮煤厚度取0.5m,浮煤上为4.5m厚的岩石,采空区旁每隔14.3m有长60m,宽19.5m的煤柱,煤柱间留有与辅运巷相连的19.5m宽,14.3m长的联络巷。计算区域划分网格为非结构化网格,浮煤中网格在X、Y、Z三个方向上步长为1m,岩石中步长为0.7m,共划分网格3058605个。

图6 几何模型

图7 网格划分示意图

边界条件设置应根据工作面实际工况而定,风流入口边界类型均设置为速度入口(velocity- inlet),根据现场测试得到主运、辅运风速分别为1.39m/s、1.72m/s,气流温度300K;遗煤孔隙率为0.3;岩体孔隙率设置为0.4;数值模拟中,煤岩体密度、比热等材料参数可以由《杭来湾煤矿地质勘探报告》的力学性质试验结果以及相关公式计算[15]得到,分别为:遗煤密度1600kg/m3,比热1200J/(kg·K);岩体密度1800kg/m3,比热920J/(kg·K);风流出口边界类型设置为自由出流(outflow)。

3.2 数值模拟结果分析

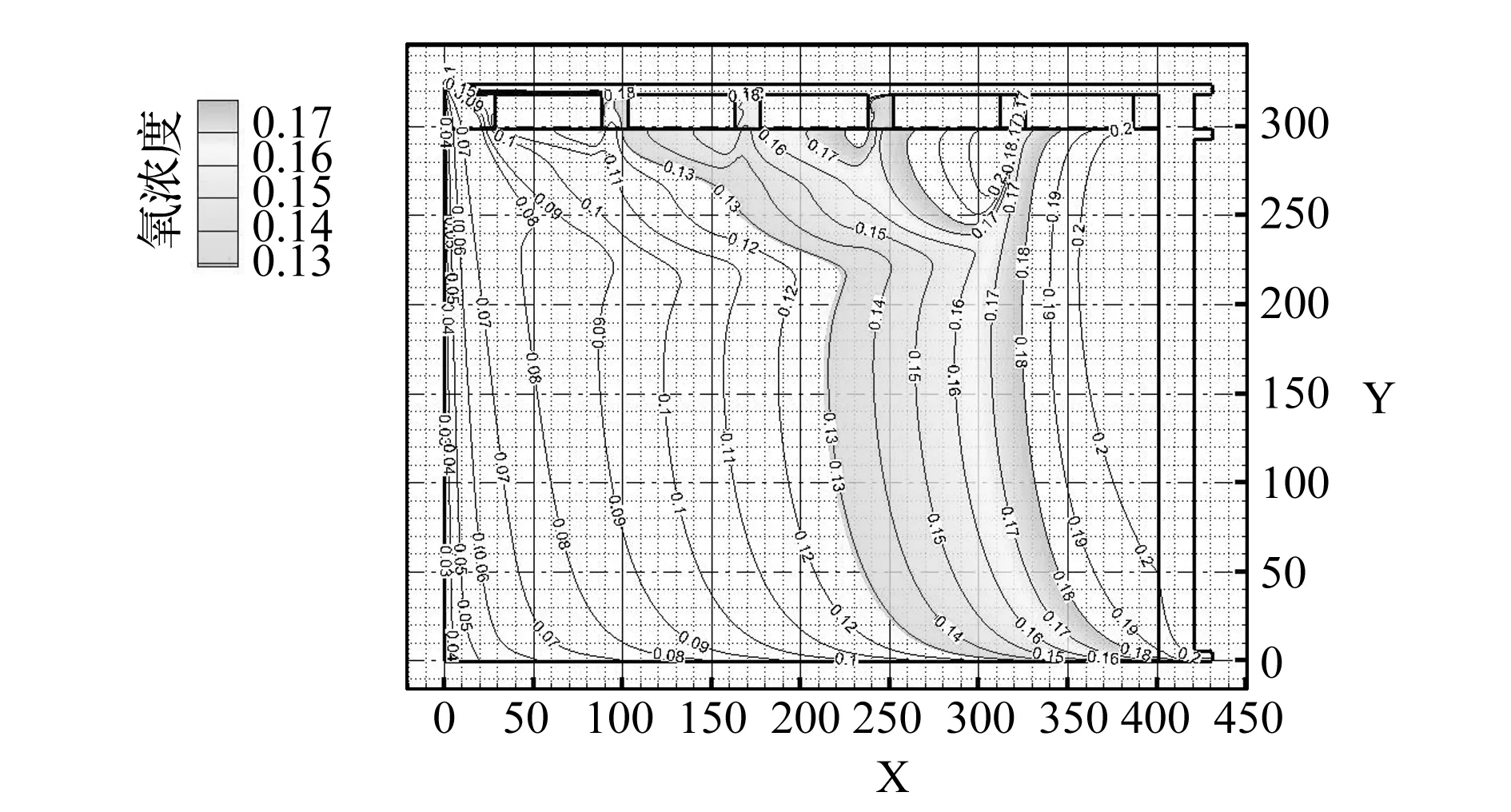

通过ANSYS Fluent模拟软件进行数值求解,得到采空区氧浓度分布规律,采空区氧气浓度分布等值线与氧化升温带分布云图分别如图8、图9所示,进、回风侧采空区氧气浓度随埋深变化规律图分别如图10、图11所示。

图8 采空区氧气浓度分布等值线图

图9 氧化升温带分布图

图10 进风侧O2浓度随埋深变化规律

图11回风侧O2浓度随埋深变化规律

从图10、11中可以看出,在采空区回风侧,氧气浓度最高值约为18.5%,最低值约为2.5%,而在采空区进风侧,氧气浓度从21%逐渐降低至3%,采空区进风侧氧气浓度下降速度要慢于回风侧,同一深度氧浓度差别较大。在采空区进风侧埋深较浅处,氧浓度存在先减小后增加的波动区域,这是由于工作面进风口向采空区的漏风较大,且辅运巷通过联络巷向采空区漏风也较为严重,使得距离工作面较近的区域及靠近联络巷的进风侧氧气浓度偏高,这为遗煤自燃提供了条件,且难以判定其危险性,对矿井的安全生产会产生较为严重的影响。

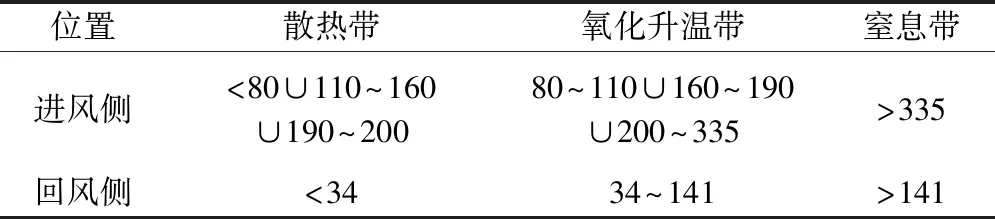

3.3 采空区煤自燃“三带”划分结果

通过绝热氧化升温试验得到采空区煤自燃下限氧浓度,以18%、12.9%为上、下划分界限对现场监测结果与数值模拟结果进行处理,以超前预测为原则得到该U+L型工作面三带危险区域划分结果见表4。

表4 “三带”划分结果 m

通过现场观测与数值模拟结合的方法对采空区煤自燃“三带”危险区域进行划分,得到采空区自燃氧化的危险区域,结果表明由于辅运巷漏风作用的影响,采空区氧化升温带区域较大,由其对进风侧采空区影响严重,出现了煤自燃“三带”区域的波动,这部分位置也有发生煤层自燃的可能,现场观测过程中会由于束管监测密度较小导致出现危险区域判定的准确性降低,忽略小范围氧化升温带预测,自燃危险相对较大。

4 结 论

通过现场观测与数值模拟结合的方法,对大采高、U+L型工作面采空区危险区域进行研究,主要得到以下结论:

1)通过绝热氧化升温试验,确定该工作面采空区在不同浮煤厚度下,煤体氧化自燃的下限氧浓度,并根据浮煤厚度测算结果,得到该采空区自燃的下限氧浓度值为12.9%。

2)根据现场观测与数值模拟结果,确定了采空区O2浓度随埋深的变化关系,掌握了采空区的煤自燃规律及特点,进而对采空区进行了“三带”危险区域划分。

3研究结果表明U+L型通风方式在进风侧由于辅运巷漏风作用,会存在O2浓度的波动,煤自燃“三带”区域出现非稳态现象,增加了自燃危险性。应增加测点密度,加强观测,及时采取防灭火措施对采空区进行治理。

4)利用现场观测和数值模拟相结合的研究方法进行采空区自燃危险区域的划分,能够更加准确地得到采空区煤自燃“三带”的实际分布规律,为制定有针对性的综合防火措施提供科学依据和理论基础。