孔板波纹填料热源塔换热及阻力特性实验研究

邹俊杰 梁彩华 吕珍余 张小松

东南大学能源与环境学院

0 引言

目前建筑能耗在我国总能耗中所占比重约为27.5%[1],其中空调用能经常占到50%以上。人们对环境舒适度的追求将使空调需求快速增加,这给我国能源供应和安全带来挑战。冷热源在空调系统能耗中占比很大,因此开发高效节能的冷热源设备对于节能减排具有重要意义。在传统空调系统冷热源中,冷水机组加锅炉系统存在设备闲置和供暖效率不高的问题。水地源热泵存在系统初投资高、回报期长、受地理条件限制等问题,且地源热泵易出现土壤热不平衡现象,导热系统性能下降和土壤生态的破坏[2-4]。空气源热泵系统冬季易结霜且随着霜层的形成传热热阻增大,制热性能衰减严重[5-6]。为解决这些问题,发展出一套新型高效的建筑冷热源方案——热源塔热泵系统。热源塔热泵系统在夏季运行模式与水冷式冷水机组一致,具有较高的制冷效率。在冬季通过低温溶液从空气中吸热,彻底解决了结霜问题。

近年来热源塔传热传质研究逐渐成为热点,Tan和Deng 等[7-9]对比研究了逆用冷却塔(RUWCT)与常规冷却塔在传热传质上的不同点,修正了Merkel 公式使其适用于逆用冷却塔,并通过实验研究验证了基于此建立的数学模型的准确性。Wu 等[10]基于大量的实验数据利用神经网络建立了具有11 个神经元和输出层的横流热源塔模型,该模型可以预测横流热源塔不同工况下的热力性能。Zhang[11]和Lu[12]等建立了逆流热源塔传热传质数值模型,该数学模型可用于不同路易斯的运行工况,并分析了进口参数对逆流热源塔换热的影响。Cui 等[13-14]研究了无填料热源塔传热传质特性,发现降低液滴直径和溶液温度和提高液滴速度可以提高热源塔的换热效率。文先太和梁彩华等[15-16]建立了叉流热源塔模型并对不同工况下传热传质进行了实验研究,发现潜热百分比低于35%,热源塔冬季工况下的换热量远小于夏季工况。

大部分学者建立的模型并不区分填料类型,填料性能对热源塔传热传质和阻力特性的影响研究较少。填料的表面结构[17-18]、阻力[19]、布置方式[20-21]、表面亲水性[22]等都会影响传热传质效果。常用的规整填料类型有S 波、折波、人字波等,而孔板波纹填料因比表面积大、传质效率高而被广泛应用结晶塔和吸收塔中[23-24]。孔板波纹填料有助于减小热源塔体积,但其在热源塔工况下的传热传质及阻力特性有待研究。本文通过构建横流热源塔实验装置,以乙二醇溶液为循环介质,实验研究空气流量、温度、含湿量及溶液流量、温度、浓度对孔板波纹填料热源塔热质传递的影响及孔板波纹填料热源塔的阻力特性,结合实验数据拟合出热质传递系数及压降的关联式,这将为热源塔的设计及优化提供依据。

1 试验装置及系统介绍

1.1 实验装置及系统工作流程

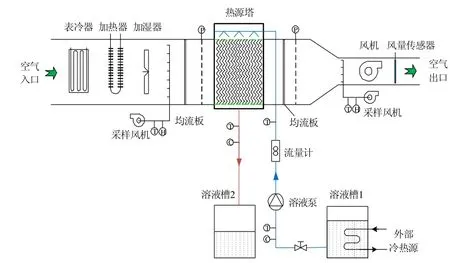

横流热源塔实验装置如图1 所示,空气处理回路包括风机、温湿度控制系统(表冷器、加热器和加湿器)、均流板等组成,溶液回路包括流量计、阀门、溶液泵、喷淋装置等。

图1 热源塔实验装置示意图

实验时,先启动外部冷热源装置将溶液槽1 中乙二醇溶液降温到实验设定温度,通过溶液泵送到塔顶,经布液装置均匀地喷洒在填料表面,热质交换完成后的溶液收集在溶液槽2 中。室外空气在风机的抽吸作用下经过温湿度控制系统处理到设置的温湿度,与溶液在填料中完成热质交换后被排至室外。实验时热源塔中空气和溶液呈交叉流动,通过变频器对溶液流量和风量进行调节。实验结束后,将溶液槽2 中的溶液泵到溶液槽1 中,实现溶液的重复利用。

1.2 孔板波纹填料结构

实验中的孔板波纹填料的是在斜波波纹填料的基础上,在其表面冲边长为2 mm 的方孔,孔距离为4 mm,填料片间距为6.5 mm(如图2 所示)。本实验中使用的孔板波纹填料由聚丙烯(PP)制成,能够耐酸、碱及有机溶剂的腐蚀,能够适应热源塔低温工况和不同类型溶液。安装时将孔板波纹填料片横向堆叠,相邻两层填料的波纹倾斜方向相反,填料尺寸280 mm×430 mm×700 mm,每层的填料高度为100 mm,总共有7 层。

图2 孔板波纹填料结构与安装图

液膜在斜波波纹填料表面流动时大部分溶液易聚集在波谷处,溶液不能在填料表面均匀分布,导致表面积利用率低。孔板波纹填料在波纹的波峰和波谷处开孔,孔结构可以将聚集在波谷处的溶液引导至另一侧,加强了液体的横向扩散,开孔对填料表面的润湿性有改善作用,可有效提高填料表面积利用率。同时孔结构可以降低液膜厚度并加强气液界面上液膜的湍动程度,有助于加强传热传质。

2 实验内容及测量方法

2.1 实验测试工况

传热传质实验中研究了流体性质和流速的影响,包括空气含湿量dai、空气干球温度tai、溶液温度tsi、溶液浓度Xsi、风量密度Ga和淋液密度Gs。通过实验研究变工况下(表1)溶液与空气的传热传质过程,获得空气与溶液进出口状态参数,通过对这些参数进行相关处理即可得到孔板波纹填料的传热传质特性和流体力学性能。孔板波纹填料的流动性能实验参数按(表2)所示进行设置。

表1 热质传递性能实验测试工况

表2 热源塔流动性能实验进口参数值

2.2 实验参数的测量

孔板波纹填料进出口空气干球温度和含湿量由HMT330 温湿度计测量,空气流量由空气流量由CP300 差压变送器测量,填料前后的压差由LFM110压差变送器测量。孔板波纹填料进出口溶液温度由PT100 铂电阻进行测量,浓度由玻璃密度计测量,溶液流量由LWC-15C 涡轮流量计测量。实验时通过Agilent 34970A 将仪器信号数据采集记录于计算机中,进行处理和分析后得到相关实验数据。测量仪器型号及测量精度见表3。

表3 实验测试测量装置

3 实验结果与讨论

3.1 能量平衡分析

忽略与环境之间热量交换,热源塔的热质交换过程可认为是绝热过程,遵循质量守恒和能量守恒定律。根据热源塔的传质特性,忽略漂液的影响,假定溶液质量的变化等于空气侧水分质量的变化,即满足质量守恒。由于实验中产生的凝水量不足以使溶液浓度产生大的变化,通过实验测得的数据难以验证质量守恒,本文假定其质量守恒。本实验中的空气侧与溶液侧的能量平衡如图3 所示,所有实验的能量不平衡率均小于±15%,符合误差要求。

图3 实验能量平衡率分布图

3.2 填料热力和流动性能评价指标

3.2.1 热力性能评价指标

本文采用传热系数hc、传质系数hd、换热量Q 这三个指标来评价热源塔的传热传质性能。将热源塔简化为二维模型,仅考虑高度y 和宽度x 方向的参数变化,其传热传质过程偏微分方程组见式(1)-(4):

式中:ma和ms分别为空气和溶液的质量流量,kg/s;ha为空气焓,kJ/kg;Ts和Ta为溶液和空气温度,K;wa和ws为湿空气含湿量和溶液等效含湿量,g/kg;Xs为溶液质量浓度,%;Cps、Cpa和Cpv分别为溶液定压比热容、干空气定压比热容和水蒸气定压比热容,kJ/(kg·℃);hc为传热系数,W/(m2·℃);hd为湿差传质系数,kg/(m2·s);aw为填料比表面积,m2/m3;V 为填料体积,m3。

计算时先输入hc、hd的初始值,然后将式(1)-(4)向前差分后迭代计算,直至计算出的出口空气的温度和湿度与测量值一致,即可得到传热系数hc和传质系数hd。

热源塔的换热性量主要由总换热量,显热换热量和潜热换热量来衡量,可由式(5)~(7)表示:

式中:Q 为总换热量,kW;QL为潜热换热量,kW;Qs为显热换热量,kW;Ta,in和Ta,out分别为热源塔进出口的空气温度,K;wa,in和wa,out分别为热源塔进出口空气的含湿量,g/kg;r 为水蒸气的汽化潜热,kJ/kg。

3.2.2 阻力性能评价指标

为了方便对不同尺寸填料阻力进行比较,采用单位宽度填料的压降ΔP*来评价,其定义如下:

式中:ΔP 为填料总压降,Pa;W 为填料宽度,m;ΔP*单位填料宽度压降,Pa/m。

3.3 热质传递过程影响因素分析

3.3.1 风量密度对热源塔热质传递性能的影响

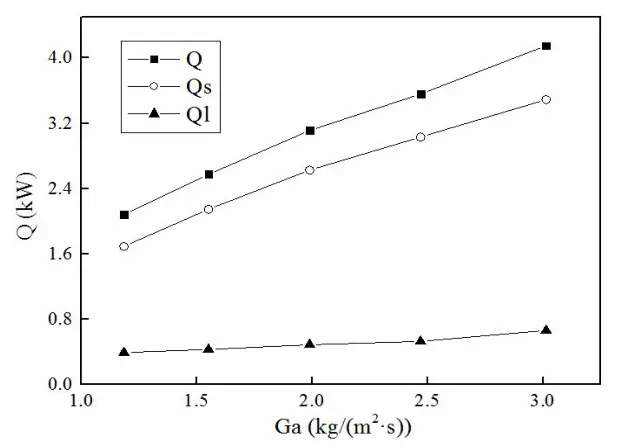

如图4 所示,当风量密度由1.18 kg/(m2·s)增加至3.01 kg/(m2·s),传热系数由10.92 W/(m2·℃)增加至22.01 W/(m2·℃),传质系数由11.98 g/(m2·s)增加至21.29 g/(m2·s)。随着风量密度的增加,流过溶液表面的空气速度变快,表面空气更新率增大,同时溶液液膜和气流扰动加强,从而使传热传质系数增加。由图5可知,热源塔的总换热量,显热换热量和潜热换热量均有所增加,但显热换热量增加的速率大于潜热换热量增加的速率。

图5 换热量随风量密度的变化

3.3.2 空气入口温度对热源塔热质传递性能的影响

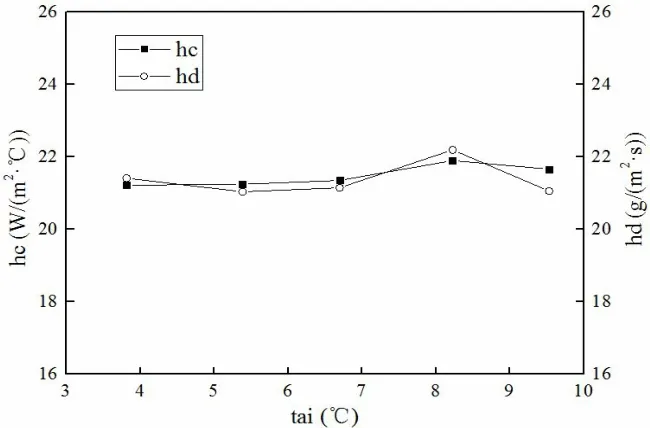

当进口空气温度从3.81 ℃增加到9.53 ℃时,孔板波纹填料的传热传质系数的变化规律如图6 所示。随着空气入口温度的升高,传热系数和传质系数稳定在21.4 W/(m2·℃)和21.2 g/(m2·s)左右。这是因为在五组实验工况下,入口空气温度和溶液入口温度的变化幅度较小,在该温度变化范围内空气和溶液的物性变化不大,填料传热传质系数受到的影响也较小。由图7 可知,孔板波纹填料的总换热量和显热换热量随着空气入口温度的提高而变大,而潜热换热量则略有降低。这是因为空气与溶液间的传热温差变大而传热系数基本不变,填料的显热换热量增加,显热换热量的增加导致溶液等效含湿量变大,在空气含湿量不变时传质势差变小,传质系数不变时填料的潜热换热量降低。

图6 传热传质系数随空气入口温度的变化

图7 换热量随空气入口温度的变化

3.3.3 空气入口含湿量对热源塔热质传递性能的影响

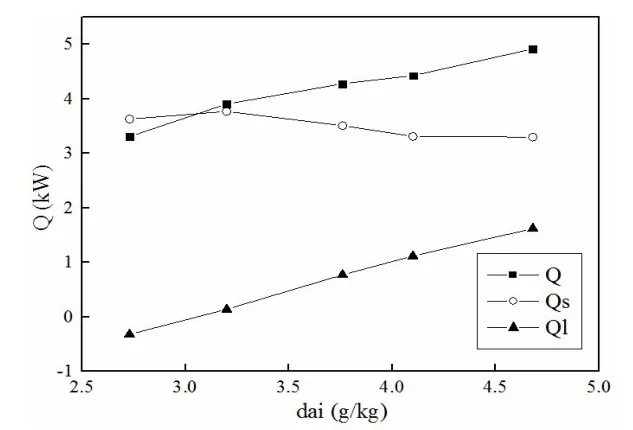

从图8 中可以看到随着空气入口含湿量由2.73 g/kg 增加到4.68 g/kg,传热系数保持在21.2 W/(m2·℃)左右,传质系数则保持在21.5 g/(m2·s)左右。这是因为空气入口含湿量变化对热质传递产生的影响主要在于使空气及溶液的密度、比热容等物性参数发生改变。在实验中,入口空气含湿量变化范围为2 g/kg,而入口空气和溶液入口最大温差均小于1 ℃,填料传热传质系数因空气和溶液的物性变化较小没有受到影响。由图9 可知,随着空气入口含湿量的增加,填料的总换热量和潜热换热量显著增加,而填料的显热换热量则略有下降。入口空气含湿量的增加使得空气与溶液间的传质势差变大,而传质系数基本不变,故填料的潜热换热量显著增加,但潜热换热量的增加导致传热温差变小,因此显热换热量降低。

图8 传热传质系数随空气入口含湿量的变化

图9 换热量随空气入口含湿量的变化

3.3.4 淋液密度对热源塔热质传递性能的影响

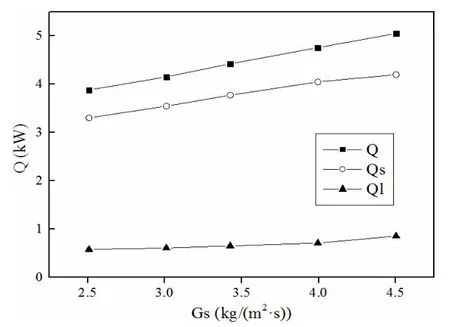

如图10 所示,随着淋液密度由2.51 kg/(m2·s)增加到4.5 kg/(m2·s),传热系数由20.16 W/(m2·℃)增加到26.01 W/(m2·℃),传质系数由19.64 g/(m2·s)增加到26.47 g/(m2·s)。淋液密度的增加扩大了填料的湿润面积,同时液膜表面波动更剧烈,液膜表面更新速度加快,因而传热传质系数显著增加。由图11 可知,孔板波纹填料的总换热量,显热换热量和潜热换热量均随着淋液密度的增加而变大,这是因为淋液密度的增加使孔板波纹填料的传热传质系数显著增加,同时溶液流量变大后较大的热容量使其吸收相同热量后温升变小,能保持较低的温度和表面蒸汽分压力。

图10 传热传质系数随淋液密度的变化

图11 换热量随淋液密度的变化

3.3.5 溶液入口温度对热源塔热质传递性能的影响

如图12 所示,随着溶液入口温度由-4.5 ℃增加到1.1 ℃,传热系数保持在21.8 W/(m2·℃)左右,传质系数保持在21.9 g/(m2·s)左右。这是因为溶液入口温度仅通过影响溶液及空气的物性来影响热质传递过程,在该实验工况下,空气平均温度变化仅为6 ℃,而溶液进口温度变化仅为5.72 ℃,在该温度变化范围内,两种流体的物性变化较小,其对填料传热传质系数的影响较小。由图13 可知,孔板波纹填料热源塔的总换热量,显热换热量和潜热换热量均随着溶液入口温度的升高而变小。溶液入口温度的增加使空气与溶液间的传质势差和温差都降低,而传热传质系数基本不变,因此显热和潜热换热量均降低。

图12 传热传质系数随溶液入口温度的变化

图13 换热量随溶液入口温度的变化

3.3.6 溶液入口浓度对热源塔热质传递性能的影响

由图14 可知,随着溶液入口浓度由19.44%增加到29.75%,传热系数和传质系数分别保持在21.7 W/(m2·℃)和21.6 g/(m2·s)左右。因为溶液入口浓度仅通过影响空气与溶液的物性来影响传热传质过程,在实验工况下,空气入口温度和溶液入口温度的变化仅为0.2 ℃和0.15 ℃,在该温度变化范围内,两种流体的物性变化对填料传热传质系数的影响较小。由图15 可知,随着溶液入口浓度的增加,潜热换热量逐渐增加,显热换热量有所减少,而总换热量略有增加。溶液浓度越大其等效含湿量越低,因此空气与溶液间的含湿量差增加,而传质系数基本不变,所以潜热换热量增加。同时,潜热换热量增加导致溶液温度上升,空气与溶液间的温差减少,故显热换热量下降。

图14 传热传质系数随溶液入口浓度的变化

图15 换热量随溶液入口浓度的变化

3.3.7 孔板波纹填料热源塔热质传递系数拟合

由前文分析可知,空气入口温度和含湿量,溶液入口温度和浓度仅通过影响两种流体的物性影响热源塔传热传质系数,而在热源塔实际运行工况下,这些参数对于物性的影响较小,可以忽略。对溶液与空气之间传热传质系数起决定性作用的为风量密度和淋液密度。

基于实验数据对孔板波纹填料的传热传质系数进行了拟合,关联式如下:

式(9)、(10)分别为孔板波纹填料的传热传质系数拟合公式,相关系数分别为0.982、0.974,适用的淋液密度范围为2.3~4.5 kg/(m2·s),风量密度范围为1.2~3.2 kg/(m2·s)。

3.4 孔板波纹填料热源塔流动性能实验研究

在热源塔中,填料的选择不仅与热源塔的换热量有关,而且对空气动力性能有很大的影响,实验中孔板波纹填料比其他填料间距小,比表面积更大,故需对孔板波纹填料热源塔的阻力特性进行研究。

由图16 可知,孔板波纹填料的单位宽度填料压降随风量密度的增加而快速上升,而受淋液密度影响较小。当淋液密度为2.3 kg/(m2·s)时,随着风量密度从1.5 kg/(m2·s)增加到3.5 kg/(m2·s),填料的单位宽度压降从26 Pa 增加到144 Pa,增加了5 倍多。

图16 单位宽度填料压降变化规律

将单位宽度孔板波纹填料压降ΔP*与淋液密度Gs和风量密度Ga的关联式:

式(11)为孔板波纹填料单位宽度填料压降的拟合关系式,相关系数均为0.999,适用的淋液密度范围为2.3~4.3 kg/(m2·s),风量密度范围为1.5~3.5 kg/(m2·s)。

4 结论

本文构建了横流式热源塔实验系统,对空气和溶液入口参数对孔板波纹填料热源塔的热质传递性能及阻力特性的影响规律进行了研究,得到以下结论:

1)孔板波纹填料热源塔的传热传质系数受风量密度和淋液密度的影响较大,风量密度和淋液密度的增加会导致填料传热传质系数的增加,得到了孔板波纹填料传热传质系数关于风量密度与淋液密度的关联式。

2)空气侧参数的变化对热源塔传热传质性能的影响主要体现在以下方面。随着风量密度增加,热源塔显热和潜热换热量均增加。随着空气入口温度增加,热源塔显热换热量增加,而潜热换热量略有下降。随着空气入口含湿量增加,热源塔潜热换热量增加,而显热换热量略有下降。

3)溶液侧参数对源塔传热传质性能的影响主要体现在随着淋液密度增加,热源塔显热和潜热换热量均增加。溶液入口温度增加,潜热和显热换热量均减少。溶液入口浓度增加,潜热换热量增加,而显热换热量降低。

4)孔板波纹填料的单位宽度填料压降随风量密度的增加而显著增加,而受淋液密度的影响较小,拟合出了填料压降关于风量密度及淋液密度的关联式。