基于吸收式制冷沿程加热气泡泵的启动性能

刘思琪 杨洪海 段文利 蔡韫宣 苏云飞

东华大学环境科学与工程学院

0 引言

气泡泵是太阳能无泵吸收式制冷的核心部件,用于取代传统机械泵将浓溶液从低位发生器提升到高位的气液分离器,使溶液获得足以克服系统阻力的位能,在各部件中循环[1-4]。气泡泵不仅可以利用低品位热源,还具有耗电低,运行稳定,低噪音的优点[5]。因此,气泡泵的研究受到了国内外学者的关注。

气泡泵按照加热方式的不同分为底部加热和沿程加热两种[6]。目前,国内外学者对底部加热式气泡泵研究较多,而对沿程加热式气泡泵研究较少。Ratter 和Garimella 用逆流套管式沿程加热气泡泵,发现稳定运行时,套管内加热流体最低温度约比沸腾温度仅高11 ℃[7]。叶志秦等[8]搭建了一套沿程加热气泡泵实验装置,研究了加热功率、沉浸比对气泡泵提升性能的影响。高洪涛[9]等对两级溴化锂气泡泵的启动时间进行了实验研究。本文在课题组前期研究工作基础上[7,10],以水为工质,重点研究沿程加热气泡泵的启动性能及影响因素。

1 实验装置及方法

1.1 实验装置

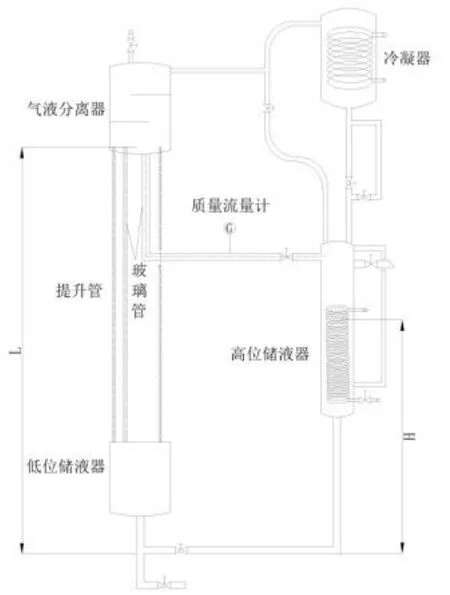

实验装置如图1 所示,工作过程如下:提升管中的工质被加热至沸腾,产生大量气泡,提升管内的液体工质在气泡的携带作用与热虹吸作用下被提升到气液分离器,蒸汽被分离至冷凝器,液体工质则回流到高位储液器,进入冷凝器的蒸汽被冷盘管冷凝成液体后流到高位储液器,高位储液器的工质再流回低位储液器,完成一个循环。

图1 实验装置示意图

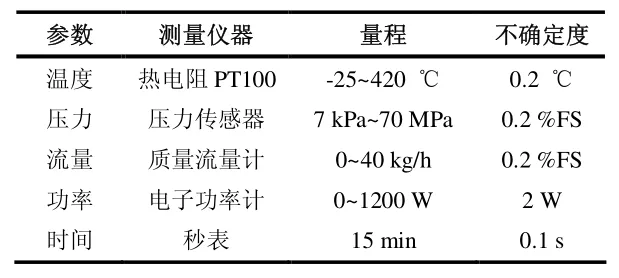

提升管采用三根内径为8 mm,长度为1.2 m 的不锈钢管并联,每根提升管采用一根长2 m,功率为250 W 的玻璃纤维加热带加热,加热功率由调压器和电子功率计控制。实验装置采用保温棉和玻璃纤维作保温处理。需要测量的参数测量仪器规格如表1 所示。

表1 测量仪器规格

1.2 实验方法

通过调压器控制加热功率0~700 W。提升管长度L 保持不变,通过调节储液桶中液位H 控制沉浸高度。利用小型真空泵改变系统压力,20~100 kPa。通过预加热盘管和恒温伴热带控制低位储液桶温度来控制入口工质温度。气泡泵液体提升量通过科式质量流量计连续测量,提升管进出口压力与温度通过布置在提升管进出口的压力传感器与热电阻连续测量记录。

2 实验结果和分析

2.1 气泡泵启动特性

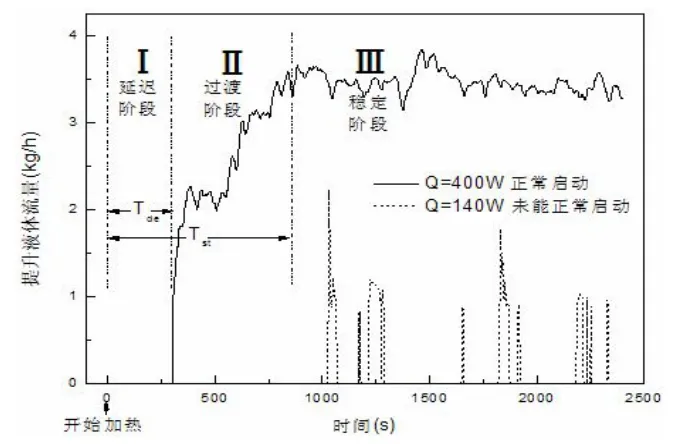

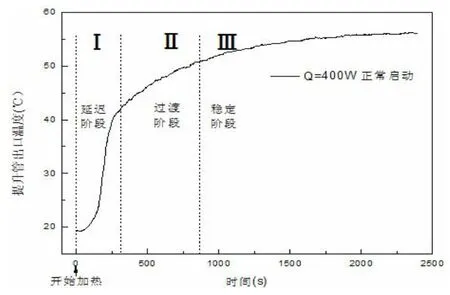

图2 与图3 中分别为同一启动工况下正常启动的提升液体流量曲线和提升管出口温度曲线。由此,将启动到稳定运行分为三个阶段,第一阶段管内工质温度迅速攀升,在壁面位置开始有气泡产生,但不足以克服阻力泵起,液体提升量为零,这一阶段为延迟阶段。第二阶段随着管内工质温度不断升高,蒸汽产生量不断增加,产生的大量气泡聚集合形成气弹,足以克服阻力泵起,液体提升量从无到有且不断增大,这一阶段是过渡阶段。第三阶段提升管内工质温度不再大幅升高,开始趋于稳定,提升管蒸汽产量稳定,同时提升液体量不再增加,而是围绕一个平均值在一定范围内波动,这一阶段为稳定阶段。泵起时间是指气泡泵在一定条件下从静止状态到泵起运行状态所需时间。从开始加热到稳定阶段所需时间定义为启动时间Tst,将延迟阶段所需时间定义为延迟时间Tde。

图2 中未能正常启动时的提升液体质量流量曲线,当加热功率为140 W 时,气泡泵虽然有数次泵起,但是大部分时间处于断流状态,气泡泵未能泵起。定义一个最低启动功率Qst,该功率是指气泡泵存在一个临界热负荷,只有当加热负荷大于或等于这个临界热负荷时,提升管内流体的含气量和干度才能到达一定水平,气泡的推送作用与驱动压头足以克服液相重力和工质流动阻力将液体稳定连续提升到气液分离器。

图2 启动工况下提升液体质量流量曲线

图3 启动工况下提升管出口温度曲线

2.2 系统初压力对启动性能的影响

设定提升管入口工质温度为20 ℃,浸没高度为66 mm,加热功率分别为400 W、500 W、600 W,研究系统初压力对启动性能的影响。

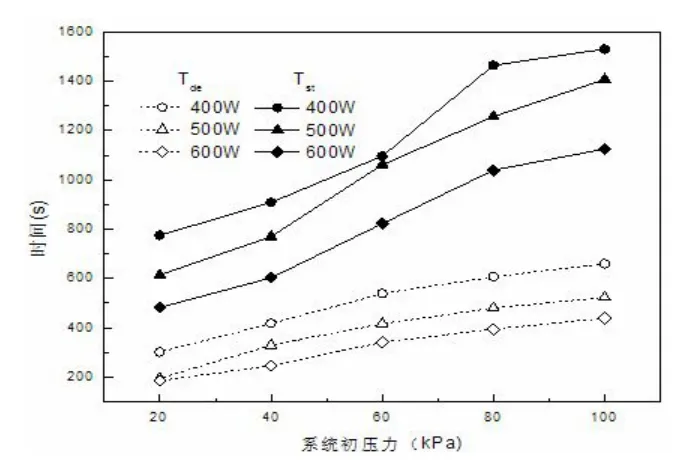

图4 系统初压力对提升管启动时间的影响

图5 系统初压力对提升管出口温度的影响

图4 为启动时间随系统初压力的变化曲线,可以发现延迟时间和启动时间都随系统初压力的减小而减小。这主要是因为系统初压力越低,工质饱和温度越低,在相同的加热功率之下,壁面上活化点处的工质更容易达到饱和温度并过热从而产生气泡,气泡更容易脱离壁面并聚合成气弹携带液体上升,从而气泡泵能够更快启动。从图5 系统初压力对提升管出口温度的影响也可以发现,随着系统初压力的降低,提升管出口温度开始攀升的时间越早,工质温升的速度越快,同时提升管出口温度达到稳定的时间也越早。

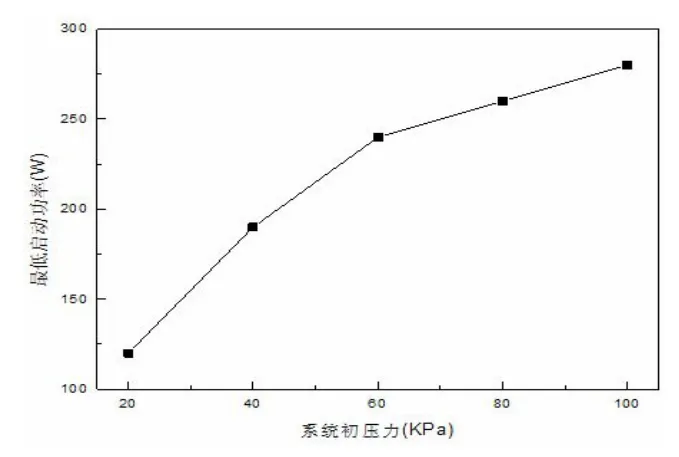

系统初压力对最低启动功率的影响如图6 所示,系统初压力从100 kPa 减少至20 kPa 时,最低启动功率从280 W 减少至120 W,最低启动功率随着系统初压力减小而减小,且减小的速率也不断增大,这说明系统初压力越低,泵起越容易。

图6 系统初压力对最低启动功率的影响

2.3 浸没高度对启动性能的影响

设定提升管入口工质温度为20 ℃,系统初压力为40 kPa,加热功率分别为400 W、500 W、600 W,研究沉浸高度对启动性能的影响。

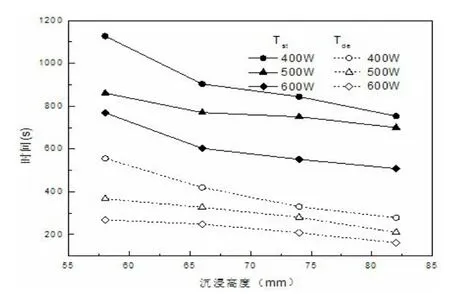

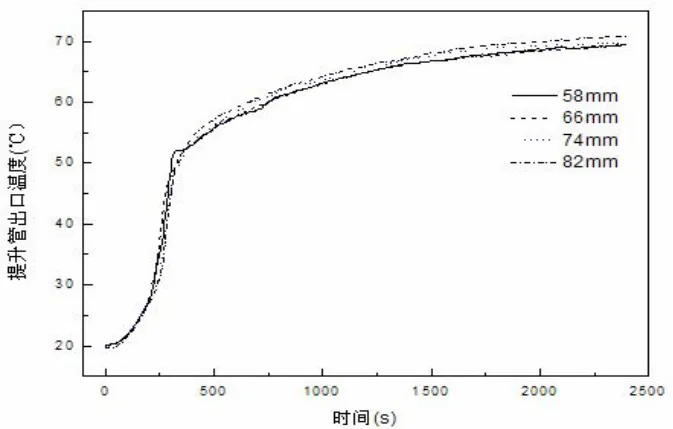

启动时间随沉浸高度变化曲线如图7 所示。延迟时间和启动时间都随沉浸高度的增大而减小。从图8可知:沉浸高度对于提升管出口温度的影响很小,沉浸高度不会影响提升管内工质温度的升高与气泡产生。这是因为对于沿程加热气泡泵,提升管被均匀加热,提升管内工质温升与气泡产生速度相同。沉浸高度对启动性能的影响主要是:沉浸高度越高,气泡泵净提升高度减小,重力压降减小,较小的蒸汽产生量便足以泵起。同时沉浸高度越高,气泡泵的驱动压头越大,液体更容易被泵起。

沉浸高度对最低启动功率的影响如图9 所示,最低启动功率随着沉浸高度的增加而减小。当沉浸高度较低时(58~74 mm),随着沉浸高度增加,最低启动功率明显降低(从260 W 降到140 W),继续增加沉浸高度,下降趋势变缓。

图7 沉浸高度对启动时间的影响

图8 沉浸高度对提升管出口温度的影响

图9 沉浸高度对最低启动功率的影响

2.4 提升管入口工质温度对启动性能的影响

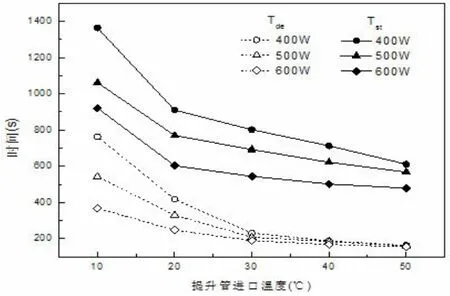

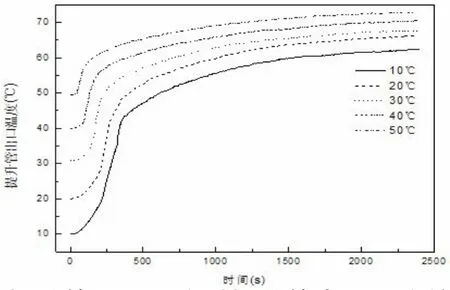

设定提升管沉浸高度保持为66 mm,系统初压力保持为40 kPa,加热功率分别为400 W、500 W、600 W,研究升管入口工质温度对启动性能的影响。

启动时间随提升管入口工质温度的变化曲线如图10 所示。随着提升管入口工质温度的升高,启动时间和延迟时间都减少,且减少的趋势逐渐变缓。当入口温度超过30 ℃时,后面一个因素的抑制作用减小,对启动延迟时间的影响减少。从图11 可以看出,入口温度越高,进入过渡阶段与稳定阶段的时间越早,稳定阶段提升管出口温度也越高。这是因为,系统压力和加热量一定时,提升管入口温度越低,与饱和温度的温差越大,工质被加热到饱和并产生气泡所需时间越长,气泡产生量越少。同时由于主流区温度越低,气泡容易冷凝湮灭,难以聚合成气弹提升液体。

图10 提升管入口工质温度对启动时间的影响

图11 提升管入口温度对提升管出口温度的影响

2.5 加热功率对启动性能的影响

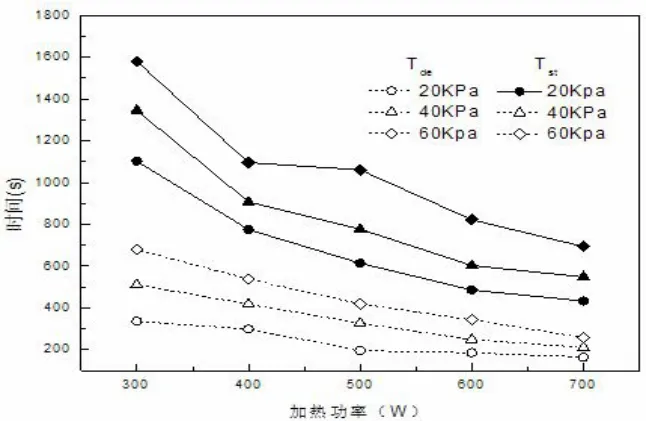

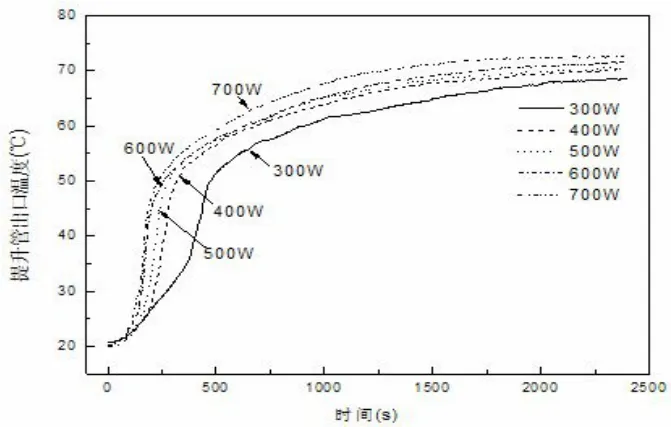

设定提升管入口工质温度为20 ℃,浸没高度为66 mm,系统初压力分别为为20 kPa、40 kPa、60 kPa,研究加热功率对启动性能的影响。

图13 加热功率对启动时间的影响

图14 加热功率对提升管出口工质温度的影响

启动时间随加热功率的变化曲线如图13 所示。延迟时间和启动时间随加热功率的升高而减小。这是因为随着加热功率的增加,液体从过冷状态加热到饱和状态所需时间越短,产生蒸汽量越多,能在较短的时间内将管内流体提升到气液分离器。从图14 可以看出,加热功率越高,提升管内流体温度攀升越快,达到过度阶段与稳定阶段时间越短,同时稳定温度越高。

3 结论

1)当加热功率过低时,气泡泵虽然有数次泵起,但是大部分时间处于断流状态,气泡泵不能正常启动,气泡泵存在一个最低启动功率。随着加热功率的增加,延迟时间和启动时间减少,提升管内流体温度攀升越快,稳定温度越高。

2)气泡泵正常启动分为三个阶段,延迟阶段:提升管内流体温度迅速攀升,但没有泵起。过度阶段:流体温度不断升高,产生大量气泡将液体提升至气液分离器,且流量不断增大。稳定阶段:流体温度趋于稳定,提升液体流量围绕一个值开始波动,不再大幅增加。

3)随着系统初压力的降低,气泡泵的延迟时间、启动时间与最低启动功率都减少,提升管出口温度温升速度越快,且系统初压力越低,泵起越容易。

4)延迟时间和启动时间随沉浸高度的增加而减小,沉浸高度对于提升管出口温度影响很小。当沉浸高度较低时,随着沉浸高度增加,最低启动功率明显降低,继续增加沉浸高度,下降趋势变缓。

5)延迟时间和启动时间随提升管入口工质温度增大而减小,当提升管入口工质温度大于30 ℃时,对启动延迟时间的影响减少。