汽车防撞梁电磁手爪研发

(1.石家庄铁道大学 机械工程学院,河北 石家庄 050043;2.张家口职业技术学院 机械工程学院,河北 张家口 076450)

0 引言

随着科学技术的发展,汽车走进千家万户。汽车数量和交通事故的增多,引起人们对汽车坚固性的重视。其中轿车侧门是整个轿车最薄弱的地方,为减小发生交通事故时车内人员的受伤程度,需在侧门安装各种形式的防撞梁。目前在市场上的防撞梁主要有管状和帽形2种形式。日韩型轿车常用管状防撞梁。管状防撞梁也叫防撞杆,其两端有支架,中间主要为圆管,也有矩形管、梅花形管、椭圆形管等。欧美型轿车主要用帽形防撞梁。帽形防撞梁主要有单帽形状(U形),双帽形状(M形)。

目前国内的一些企业在防撞梁焊接过程中的上下料部分还处于人工上下料,费时且效率低下。为进一步提高生产效率,需要自动化改造。南方的一些企业可以实现2个手爪交互式自动上下料,但这种交互式手爪结构复杂,且在上下料过程中误时,效率需要再次提高。本课题基于某工厂在焊接过程中使用同一只手爪抓取支架和圆管的困难之处,设计出一种平面和弧面磁吸面组合式的电磁吸盘。目前电磁吸盘,要么是单纯的平面电磁吸盘,要么是单纯的弧面电磁吸盘,没有此种兼具弧面和平面的电磁吸盘,故需要设计这种电磁吸盘。此种电磁吸盘可以很好地解决上下料的难题,完成对板类和弧面类零件的抓取,效率会再次提高。因此这种电磁吸盘应用范围更广,使用性更强。

1 工件简介

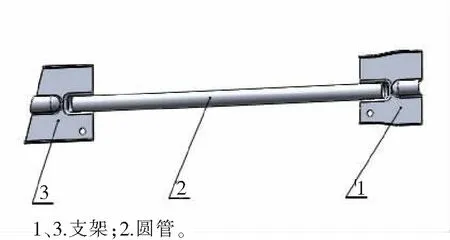

图1 防撞梁

轿车侧门防撞梁对轿车有支撑和防撞的作用,可以减轻乘车人员受伤害的程度,因此防撞梁在性能上具有高硬度、高强度的特性;在结构上防撞梁由支架和圆管焊接在一起,材质是合金钢1060。圆管长1 000 mm,大外圆直径50 mm,小内圆直径35 mm,质量为2.25 kg。支架长230 mm,宽200 mm,厚3 mm,质量为0.75 kg;在SolidWorks软件中建立已焊接好的防撞梁三维模型如图1所示。

2 手爪机械结构设计

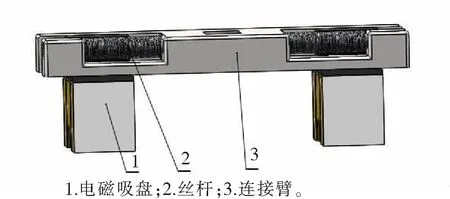

图2 双吸盘机械电磁手爪

双吸盘机械电磁手爪是基于长为1 000 mm的圆管和2个支架而设计。双吸盘机械电磁手爪具有2个完全相同的兼有弧面和平面的电磁吸盘,对称分布于丝杠的两端,如图2所示,并通过丝杠和连接臂连接在一起,通过丝杠可以调节2个电磁吸盘的相对距离,以便抓取不同长度的工件。

3 电磁吸盘结构设计

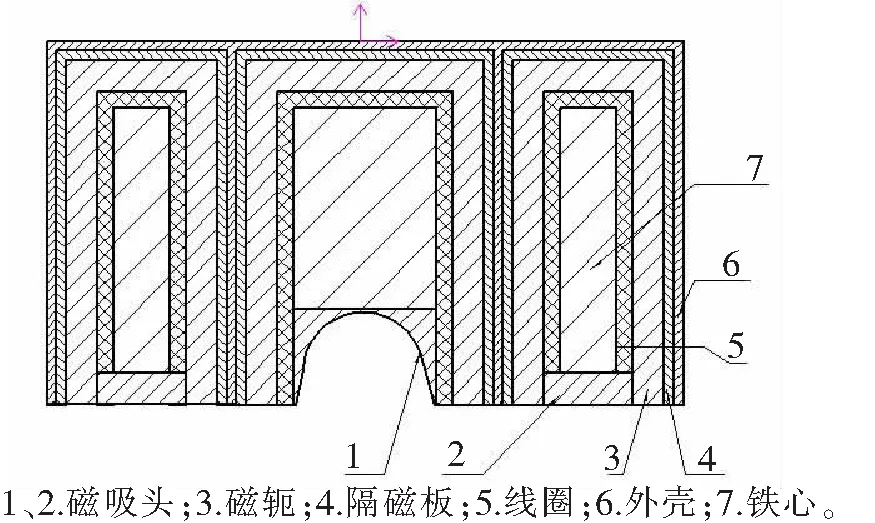

如图1所示,防撞梁由支架和圆管组成,为进一步提高效率,可以设计既能抓取圆管又能抓取支架的电磁吸盘。该电磁吸盘的形状和尺寸根据被吸附对象的形状和尺寸来设计[1]。夹取支架宜用平面吸盘,夹取圆管宜用夹持类手爪或弧面吸盘;鉴于这种矛盾,设计出既能吸取支架又能吸取圆管的平面圆弧面组合式电磁吸盘,如图3所示,平面磁吸面对称分布在弧面磁吸面两边;弧面半径和圆管外径相同,皆为25 mm。

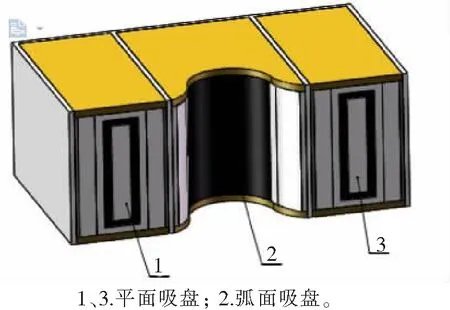

该电磁吸盘主要由磁吸头、铁芯、线圈、磁轭、隔磁板、外壳组成。弧面磁吸面的铁芯采用长、宽、高分别为30 mm、20 mm、50 mm的长方体金属导磁材料制成。平面磁吸面的铁心长、宽、高分别20 mm、20 mm、50 mm的长方体金属导磁材料。线圈绕制在铁芯上,磁轭既是磁路导磁体,又是磁吸头外壳一部分。电磁吸盘线圈通电后,磁力线通过磁吸头和工件,工件被磁化吸紧。电磁铁断电后,磁力线消失,工件依靠自身重力掉落[2]。根据图3电磁吸盘的结构,用SolidWorks软件建立电磁吸盘的三维模型,如图4所示。

图3 电磁吸盘结构图

图4 电磁吸盘

根据磁通连续性原理[3],材料的磁通密度越大,所用的材料越少;矫顽力越小,在断电后,材料剩磁越少,使工件越容易卸载。经查阅文献,软磁材料符合这种要求,因此选用DT4纯铁作为电磁吸盘的铁芯、磁吸头、磁轭的材料。吸盘整体长200 mm,宽100 mm,高100 mm。

4 电磁吸盘的力学特性分析

由电磁学理论可知[4],对于螺线管电磁铁,电磁吸力为

(1)

式中,μ0为真空磁导率,根据μ0=4π×107H/m计算; ∂为铁芯回路和非工作间隙上总磁压降系数,其值与磁路中的漏磁大小有关,—般取值0.15~0.5;iN为电磁激励安匝数;δ为气隙大小,通电吸取时磁吸头与工件之间的距离;S为有效工作气隙磁通面积,

由式(1)可知,磁系磁路和有效磁通面积在电磁吸盘结构确定后随之确定,电磁吸力的大小主要可以通过调节安匝数来改变电磁吸引力,气隙的大小虽能够影响电磁力的大小,但在设计吸盘结构时通过减小气隙和增加安全余量可以消除气隙的影响。

4.1 防撞梁在吸起时受力分析

为便于分析,对吸盘模型和支架模型进行简化,并假定所有受力作用于支架的质心上,电磁铁产生的磁场在平面磁吸头处分布均匀;由于支架沿中心线对称,在y轴线方向上支架所受电磁力为零。

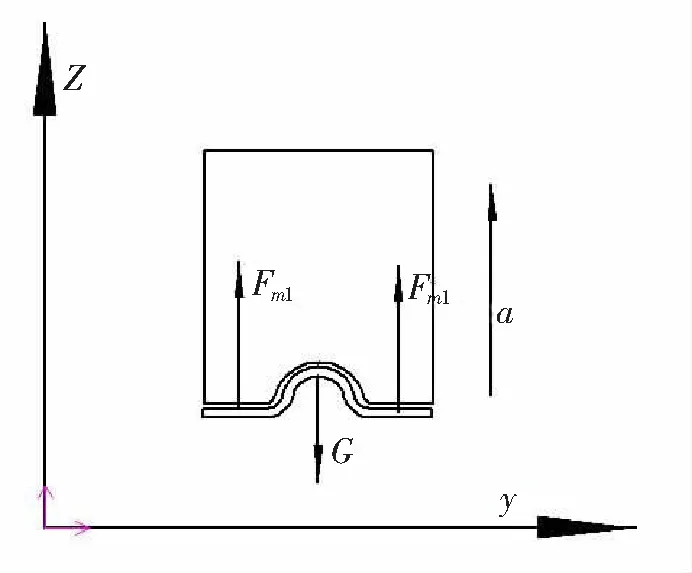

对支架受力分析如图5,由牛顿第二定律可得:

Fm支=2Fm1;Fm支-G支=m支a;G支=m支g=0.75 kg×9.8 m/s2=7.35 N,故在此过程中,Fm支>7.35 N。

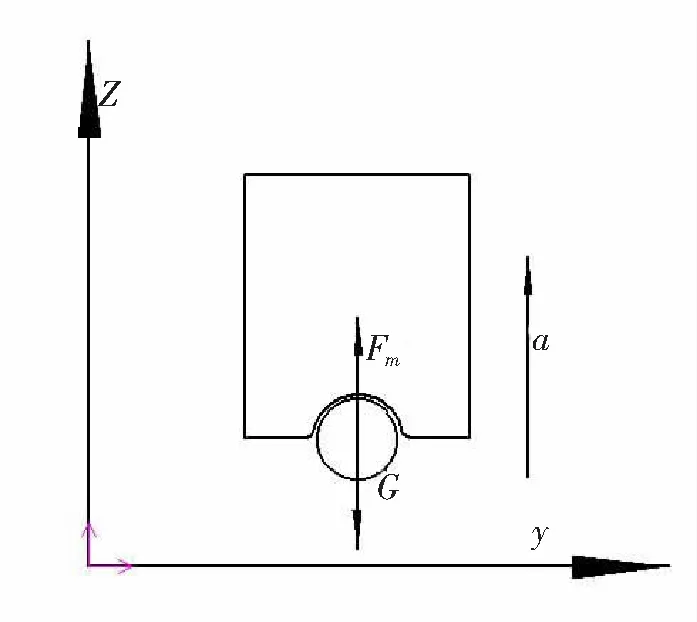

对圆管受力分析如图6,由牛顿第二定律可得:

Fm柱-G柱=m柱a;G柱=m柱g=2.25 kg×9.8m/s2=22.05 N,故在此过程中,Fm柱>22.05 N。

图5 支架吸起受力分析图

图6 圆管吸起时受力分析

4.2 防撞梁在搬运时受力分析

由于装夹台的高度和放料台的高度不同,为了避免手爪在搬运过程中和装夹台相撞,故不管是吸取支架之后还是吸取圆管之后,手爪的位姿都会从竖直位置运动到水平位置,手爪做四分之一圆周运动,在此过程中产生向心力,工件的受力发生变化。应当分别分析此过程中工件的受力情况。

手爪在竖直位置时受力分析如下。

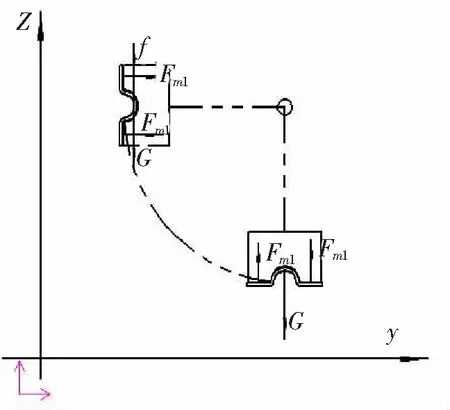

(1)对支架受力分析如图7。

Fm支=2Fm1;Fm支-G支=m支Rϖ2。

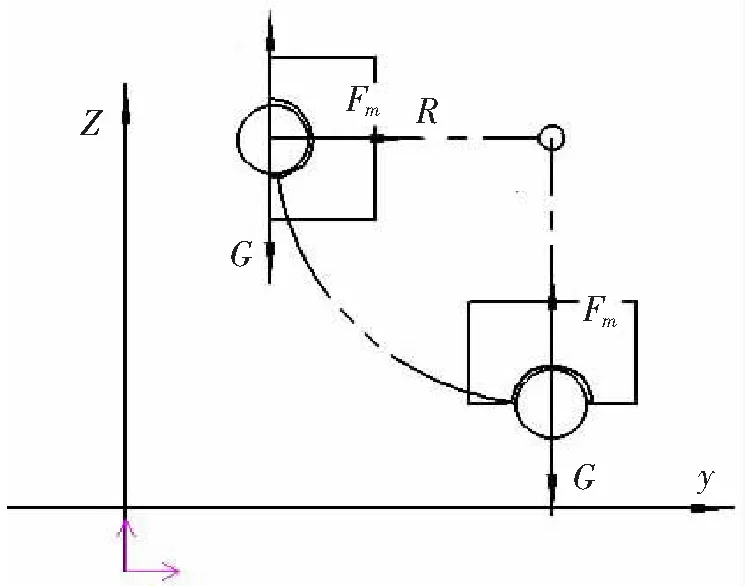

(2)对圆管受力分析如图8。

图7 支架搬运时受力分析

图8 圆管搬运时受力分析

Fm柱-G柱=m柱Rϖ2,其中,R为设计机械手时腕部和手部的总长,即R=L5+L6=1 120 mm;ϖ为第四关节定义角速度,ϖ=1.5 rad/s 。 解得:Fm支=9.24 N;Fm柱=27.72 N。

经过计算得知,吸取支架的总电磁吸力至少为9.24 N。同时,为了防止一次吸起2片支架,总电磁吸力又必须小于14.7 N。同理,吸取圆管的总电磁吸力至少为27.72 N,又必须小于44.1 N。此时计算所得的数值为手爪的总的电磁吸力,1个手爪对称安装2个电磁吸盘,故每个电磁吸盘的吸力范围为13.86~22.05 N。

支架和圆管焊接后要被一起吸起下料,需克服防撞梁总质量3.75 kg,需要至少为36.75 N的力。由前面计算得知,手爪的总电磁吸力要求范围为:弧面吸盘吸力27.72~44.1 N,因此手爪弧面吸盘需要的总吸力范围为36.75~44.1 N。

5 电磁吸盘的电磁分析

电磁吸盘空间磁场的合理性将直接影响到电磁吸力的大小和磁能利用率[5]。因此,需要用Maxwell

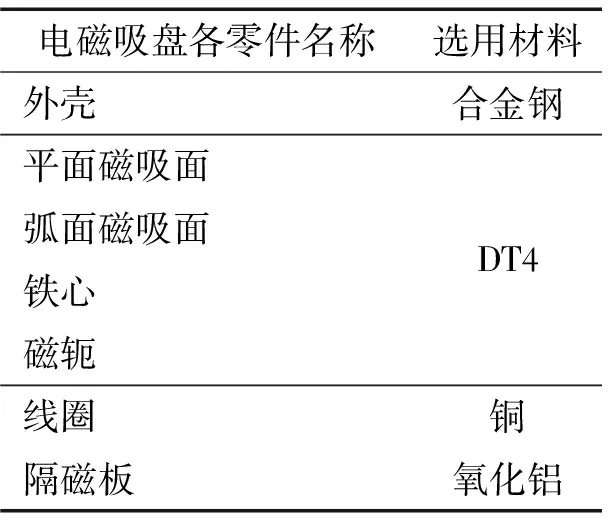

表1 电磁吸盘选用材料表

软件对电磁吸盘进行磁场分布分析、磁路结构验证和安匝数的确定。

用SolidWorks软件建立的电磁吸盘三维模型转存为*.x-t格式文件,并导入到Maxwell软件中。根据表1,在Maxwell软件中为电磁吸盘各零件添加材料属性。设置求解器类型为静态电磁分析,激励源安匝电流为100 A(整个绕组的安匝数),边界条件为气球边界条件,求解域值设置为50,网格大小设定为5 mm,自动划分网格。模型检测无误后求解计算,并分析各个区域的磁场分布状况。

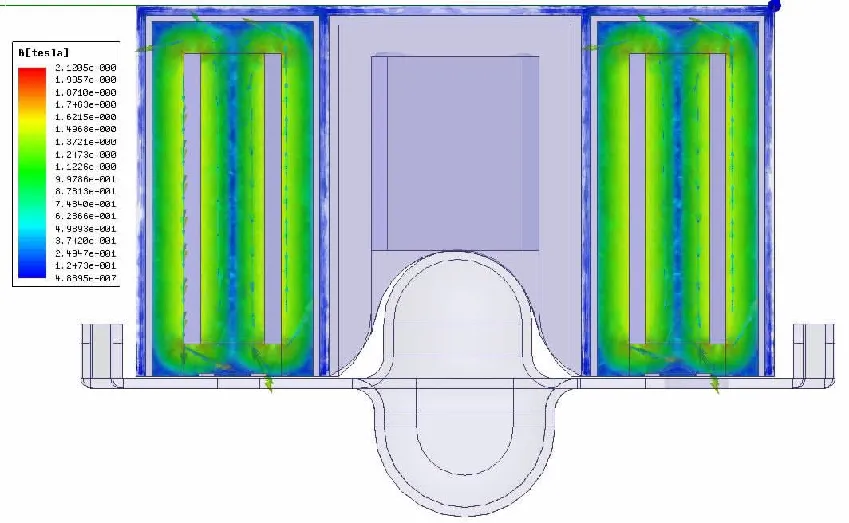

5.1 平面吸盘吸取支架时磁场分析

图9为平面吸盘吸取支架时的磁场分布云图,从图中可以看出,磁场均匀分布在平面吸盘的铁心周围,且由内而外逐渐减小。磁感线从磁吸头出来,有一部分穿过工件且通过两侧的磁轭通路回到电磁铁内,磁场形成闭合回路,但也有一小部分在工件中的磁传到铁皮外壳中,并沿外壳回到工件进而回到磁吸头及铁芯中。吸盘几乎没有漏磁,因此磁能利用率极高,结构设计合理。

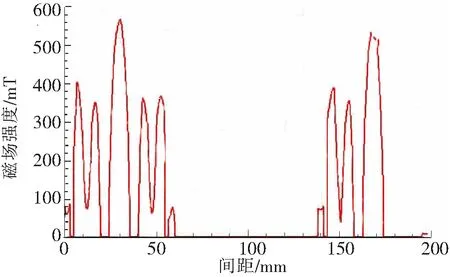

进一步研究分析平面磁吸面吸附支架的磁感应强度及分布情况,输出曲线如图10所示。由图10 可知:60~140 mm之间为弧面吸盘磁场强度,0~60 mm和140~200 mm之间为2个平面吸盘,曲线形状大致相同,磁场强度大致相同,总体而言,磁场强度满足要求,磁路结构设计合理。此时平面吸盘的总电磁吸力为13.012 N。在吸起和搬运支架需要的电磁力的范围9.24~14.7 N内。基于吸起和搬运支架所需最小电磁力9.24 N,再增加40%的安全余量,得出的电磁力为12.936 N,与13.012 N非常接近,故可选用13 N作为电磁力,此时安匝数为100 A,可满足上下料的要求。

图9 平面吸盘磁场分布云图

图10 磁吸头与支架间磁场分布曲线

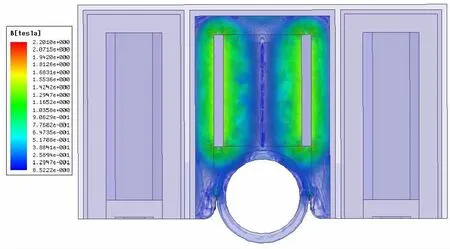

5.2 弧面吸盘吸取圆管磁场分析

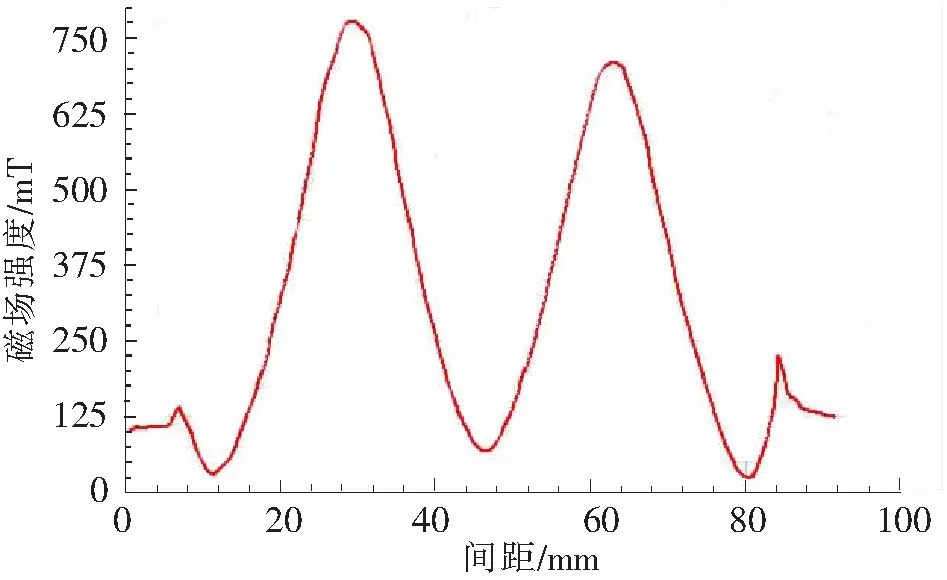

激励源安匝电流为200 A(整个绕组的安匝数),其余求解条件与吸取支架设置相同。求得磁场分布云图如图11所示。由图11可知,磁场充满整个弧面吸盘,磁场对称均匀分布,没有漏磁现象,磁能利用率极高。磁场中最大磁场强度分布在铁芯内部两侧,其数值为2.201 0 T。进一步精确研究圆管周边的磁感应强度及分布情况,输出弧面磁场分布曲线如图12所示。

图11 圆弧吸盘磁场分布云图

图12 圆弧面磁场分布曲线

从输出曲线图12可知,圆管磁感应强度对称均匀,且中间最小约为75 mT。以竖直中心为轴线,左右分别45°处磁场最强,约为750 mT。此时圆管受力为18.641 N,即手爪电磁吸力为37.282 N,在吸取和搬运圆管所需要的电磁力27.72~44.1 N的范围内。在吸取和搬运圆管所需要的最小电磁力27.72 N基础上增加40%的安全余量得出电磁力为38.8 N,与仿真得出的37.282 N接近,故可选用39 N作为手爪电磁吸力;防撞梁上下料所需要的电磁力为36.75~44.1 N,满足防撞梁的上下料要求。

6 结论

根据汽车防撞梁的结构组成,设计一款既能抓取支架、又能抓取圆管的平面和圆弧组合式电磁吸盘,进而设计出双吸盘机械电磁手爪。通过分析支架和圆管在被吸起和搬运的受力情况,得出支架、圆管及防撞梁上下料所需电磁力范围,并通过Maxwell软件分析整个吸盘磁场分布情况及工件和吸盘的磁感应强度,验证吸盘结构设计合理,确定电磁吸力,满足焊接过程中的上下料要求。这种平面和弧面组合式的电磁吸盘可以抓取圆管类零件和板类零件,避免使用2个手爪交互式抓取工件,减少了机械手手爪结构的复杂性,缩短了上下料周期,提高了工作效率。同时组合式的电磁吸盘对于电磁吸盘结构的多样性有较好的借鉴性和具有更加广泛的使用价值。