橡胶粉掺量对泡沫混凝土性能影响的研究

2

(1.天津大学 建筑工程学院,天津 300072;2.天津大学 滨海土木工程结构与安全教育部重点实验室,天津 300072)

0 引言

泡沫混凝土,又称为发泡水泥,是将泡沫剂水溶液制成的泡沫加入到水泥、粉煤灰、砂、水及外加剂组成的料浆中,经过混合搅拌、浇筑成型、养护而成的轻质多孔的混凝土制品[1],是一种节能、环保、利废的新型建筑材料[2]。泡沫混凝土以其轻质多孔、保温隔热、隔声降噪、防火耐久等优异的性能而被广泛应用于建筑、岩土、市政等工程领域[3-6]。但是,由于泡沫混凝土制作过程中采用较大的水灰比(一般在0.5以上),在凝结硬化过程中水分大量散失、收缩变形,其制品多出现开裂现象,这是泡沫混凝土在生产应用中存在的最显著问题之一。这不仅对其保温性能、抗渗性、抗冻性等产生不良影响,而且也是国内一大批泡沫混凝土砌块生产线停产的主要原因[7]。近些年,国内外许多学者对泡沫混凝土的干缩开裂性能做了大量研究。管文[8]通过掺加萘系减水剂降低泡沫混凝土的水灰比,提高浆体粘度,减少物料分层离析和收缩下沉的几率,抵消部分收缩应力,对抑制泡沫混凝土的干缩起到一定的积极作用。袁伟等[9]研究发现通过掺加分散性良好的PP纤维,可在泡沫混凝土中形成一种均匀乱向的支撑体系,消耗混凝土硬化过程中的收缩应力,从而阻断收缩裂纹的发展。何爱顺等[10]研究发现HCSA膨胀剂中的硫铝酸钙水化产生钙矾石,可以减少泡沫混凝土中水泥颗粒早期水化产生的化学收缩和物理收缩。蒋俊等[11]研究了水料比、减缩剂、玻璃纤维、固化硫对泡沫混凝土收缩性能的影响。试验结果表明,减缩剂SRA可以减小泡沫混凝土的毛细孔张力,补偿收缩。他们提出的方法在解决泡沫混凝土干缩开裂问题上提供了很好的思路,但是实际效果不能很好地满足工程中对泡沫混凝土抗裂性能的要求。

橡胶粉是通过粉碎机将废旧汽车轮胎等橡胶制品粉碎,再经过研磨、清洗等工序制作而成的一种绿色材料[12],粒径一般为1~2 mm或更小[13]。国内外学者研究表明:加入橡胶粉可以有效改善混凝土的抗裂性能、抗冻融性能、冲击韧性,降低混凝土的脆性、吸水率,具有良好的社会价值和经济效益,廉价易得,应用前景广泛[14-16]。但是,有关橡胶粉在泡沫混凝土领域的应用,国内外还鲜有报道。因此,笔者通过探究掺加橡胶粉对泡沫混凝土性能的影响,以期改善其开裂性能,拓展其工程应用范围。

1 试验

1.1 原材料

水泥采用天津市水泥实业公司生产的骆驼牌P·O42.5,主要性能指标如表1所示。橡胶粉选用四川金摩尔环保材料有限公司生产的60目橡胶粉,由废旧轮胎机械磨碎制成,表观密度为1 050 kg/m3。发泡剂为天津永暖建材科技开发有限公司提供的复合类发泡剂,稀释倍数30倍。

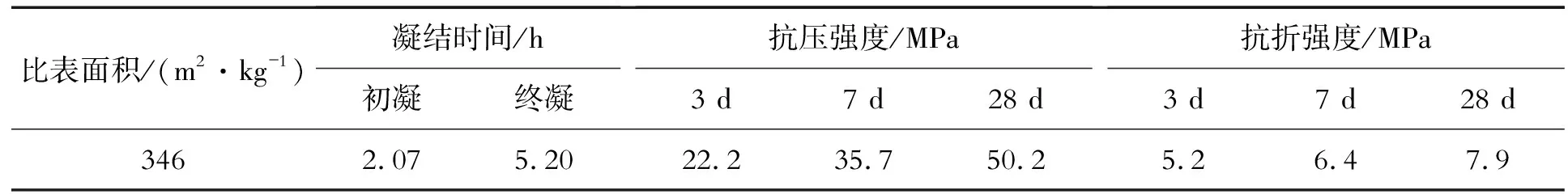

表1 水泥的主要性能指标

1.2 试验配合比

试验配合比设计依据《泡沫混凝土应用技术规程》(JGJ/T 341—2014),设计干密度为500 kg/m3,水灰比为0.5,橡胶粉掺量分别为设计干密度的0~9%,梯度为3%。

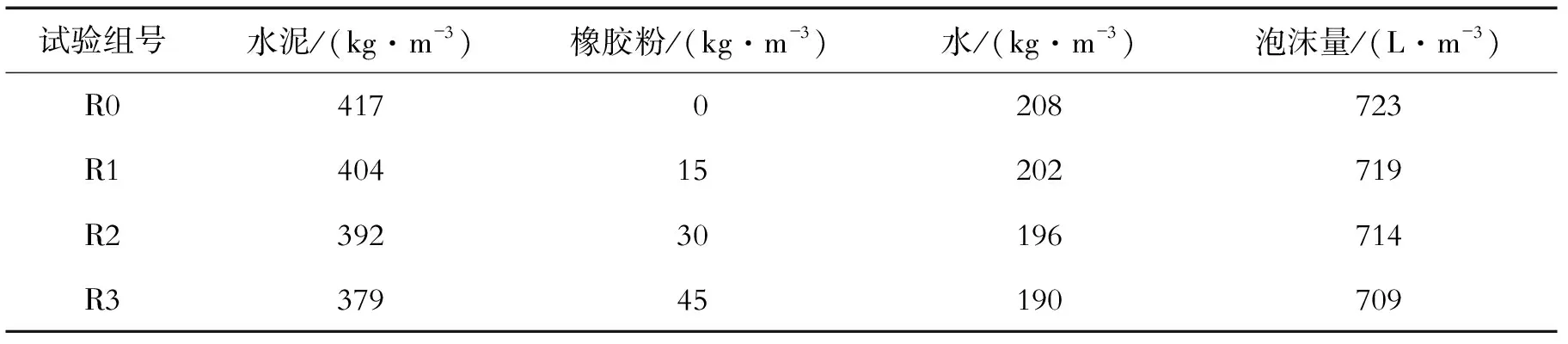

表2 泡沫混凝土配合比

1.3 制备工艺

按试验配合比将水泥及橡胶粉等粉末状材料混合并预搅拌,倒入砂浆搅拌机中慢转1 min使材料充分混合,缓慢加入水,再搅拌2~3 min。然后,加入制备好的泡沫,快速搅拌2 min后将料浆倒入涂抹脱模剂的模具中,自然养护24 h脱模,放入标准养护室内养护至规定龄期进行试验。

1.4 试验方法及内容

泡沫混凝土的干密度、吸水率、抗压强度的测定,依据标准《泡沫混凝土》(JC/T 266-2011);抗裂性能试验采用圆环约束收缩试验法。

(1)干密度试验。试件尺寸为100 mm×100 mm×100 mm,每组3个试件。试件于标准养护室养护28 d后取出,置于干燥鼓风箱中,温度设定为65 ℃,烘干至前后2次相隔4 h质量差不大于1 g[17],取出后立即放入干燥器中冷却至常温,快速称取质量m0,测量得体积V,干密度ρ0按公式(1)计算。

(1)

(2)真密度及孔隙率试验。将干密度试验烘干后的试件打碎后随机取样,使用研钵研磨至粉末状,在110±5 ℃的温度下干燥1 h,取出后放在干燥器中冷却至室温,称取样品60 g,称重精确至0.01 g。将无水煤油注入李氏瓶中至0~1 ml刻度线,盖上瓶塞放入恒温水浴箱中,恒温30 min,记下初始读数V1。从恒温水槽中取出李氏瓶,用滤纸将李氏瓶细长颈内没有煤油的部分仔细擦干净。用小药匙将样品装入李氏瓶中,反复摇晃至没有气泡排出,再次将李氏瓶静置于恒温水浴箱中,恒温30 min,记下第二次读数V2。泡沫混凝土真密度ρ1及孔隙率φ按式(2)、式(3)计算。

(2)

(3)

(3)吸水率试验。试件尺寸及数量同干密度试验,标准养护28 d后取出,烘干至恒重,置于干燥器中冷却至常温后称取质量m0,然后将试件放入20 ℃恒温水槽中,加水至试件高度1/3,保持1 d。再加水至试件高度2/3处,保持1 d。继续加水至没过试件30 mm,保持1 d后取出,用湿抹布快速擦干表面水分并立即称取质量m1。使用式(4)、式(5)分别计算体积吸水率WV和质量吸水率WM。

(4)

(5)

式中,ρw为水的密度。

(4)抗压强度试验。试件尺寸同干密度试验,每组9个试件,拆模后立即放入标准养护室中,分别养护3 d、7 d、28 d后取出,将试件放在温度为65 ℃的干燥鼓风箱中烘干至恒重后放在万能试验机上测试,加载速度取0.5 kN/s。

(5)圆环约束收缩试验。试验采用不锈钢同心圆环试模,成型试件外径为140 mm,内径为100 mm,高度为40 mm,每组3个试件。试件浇筑后,置于室内自然养护48 h后拆除外模,连续监测24 h,记录试件开裂时间,为方便裂纹宽度测量,于试件开裂24 h后测量裂缝宽度,如图1所示。

2 结果与讨论

表3是不同橡胶掺量的泡沫混凝土的干密度、孔隙率、吸水率、抗压强度、开裂时间和裂缝宽度试验结果。

2.1 橡胶粉对泡沫混凝土干密度及孔隙率的影响

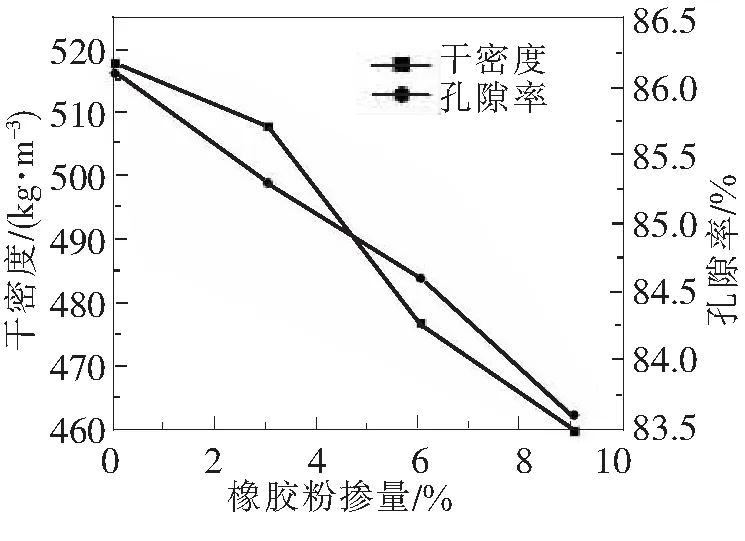

图2 干密度、孔隙率与橡胶粉掺量的关系曲线

干密度是影响泡沫混凝土抗压强度的主要因素之一,两者具有良好的相关性。在实际工程中配制泡沫混凝土,通常以其密度来估算配制混凝土的强度。图2是橡胶粉掺量对泡沫混凝土干密度和孔隙率的影响。由图可知:(1)随着橡胶粉掺量的不断增大,泡沫混凝土的干密度在不断地减小,当橡胶粉掺量达9%时,相对基准组干密度减小了58 kg/m3。干密度减小的原因是橡胶粉的掺加减少了水泥的用量,而橡胶粉的表观密度仅是水泥的1/3左右,这无疑会降低泡沫混凝土的密度;同时由于橡胶粉是一种非极性的有机材料[18-19],具有憎水性,使得相同体积的泡沫混凝土浆液中含水量降低,从而影响水泥水化产物的形成,导致干密度降低。(2)泡沫混凝土的孔隙率随橡胶粉掺量的增大而减小,当橡胶粉掺量为9%时,泡沫混凝土孔隙率为16.4%。泡沫混凝土孔隙率减小是因为橡胶粉是由废旧橡胶机械磨碎而成,其表面较为粗糙,具有大量的尖锐棱角,很容易划伤泡沫,导致泡沫破裂[20],降低了混凝土的孔隙率。此外,橡胶粉掺量为9%时,泡沫混凝土的孔隙率相对基准组仅减小2.5%,这也反映了橡胶粉对泡沫的稳定性影响很小,因此其满足JC/T 266—2011对泡沫混凝土集料的要求。

2.2 橡胶粉对泡沫混凝土吸水率的影响

图3 泡沫混凝土吸水率与橡胶粉掺量的关系

吸水率是衡量泡沫混凝土耐久性的一个重要指标,可以分为质量吸水率和体积吸水率2种。质量吸水率是指材料所吸收水分的质量占材料干燥质量的百分数,体积吸水率是指材料吸收水分的体积占干燥自然体积的百分数。由于橡胶粉的加入,泡沫混凝土具有很多开口微小的孔隙,质量吸水率往往偏大,此时宜用体积吸水率来衡量其吸水性[20]。

图3为橡胶粉掺量对泡沫混凝土体积吸水率和质量吸水率的影响。随橡胶粉掺量的增大,泡沫混凝土的体积吸水率减小,且减小的幅度逐渐增大,当橡胶粉掺量为9%时,泡沫混凝土体积吸水率降低约3%。对照图2,图3可以发现,泡沫混凝土的体积吸水率远远小于其孔隙率,仅是其22%左右。这是因为泡沫混凝土中的气孔大多是被凝固的水泥石所包围的封闭孔隙,水分不易进入,同时试件表面与外界连通的粗大孔隙,水分又不易留存,故而体积吸水率要低于孔隙率。

2.3 橡胶粉对泡沫混凝土抗裂性能的影响

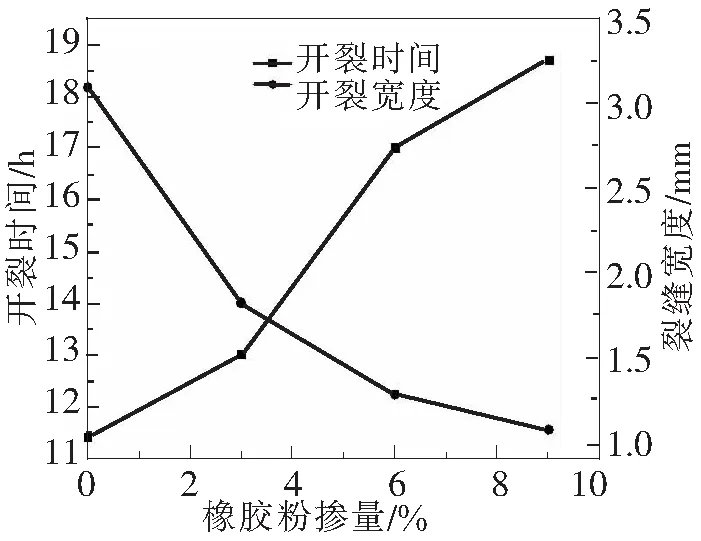

图4 泡沫混凝土开裂时间和裂缝宽度与橡胶粉掺量的关系

图4为泡沫混凝土圆环收缩试验得到的开裂时间与裂缝宽度结果。可以看出:(1)橡胶粉的掺入可以明显延长泡沫混凝土的开裂时间,并且这种效果随着橡胶粉掺量的增加更加显著。当橡胶粉掺量为3%时,泡沫混凝土的开裂时间延迟了1.6 h;掺量为6%时,开裂时间为基准组的1.49倍,延长5.6 h;掺量为9%时,开裂时间相对基准组开裂时间延长了64%,延长7.3 h。橡胶粉延缓泡沫混凝土开裂的原因是微小的橡胶颗粒在泡沫混凝土中形成了大量微小弹性单元,有效阻止了周围水泥基材料因应力集中而产生的受拉裂缝的发展,从而延缓泡沫混凝土的开裂。(2)随着橡胶粉掺量百分比的增加,泡沫混凝土开裂24 h后的裂缝宽度逐渐减小,当橡胶粉掺加9%时,裂缝宽度减小至1.07 mm。

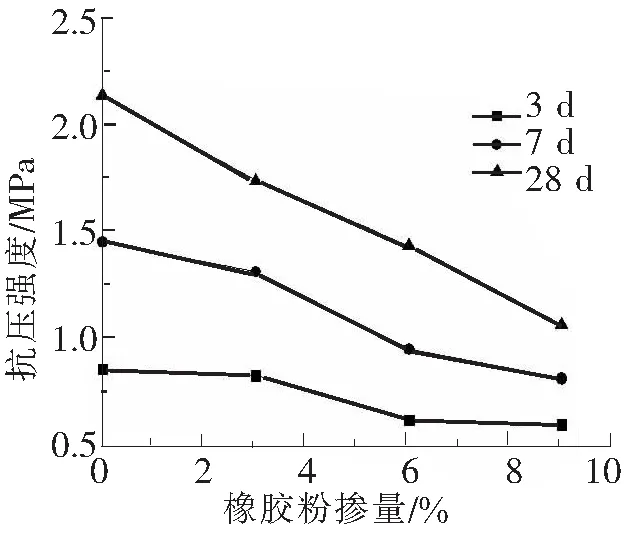

2.4 橡胶粉对泡沫混凝土抗压强度的影响

图5是橡胶粉掺量对泡沫混凝土3 d、7 d、28 d抗压强度的影响,由图可知,随橡胶粉掺量增加,泡沫混凝土的抗压强度呈现减小的趋势,最高降幅达到50%。以28 d抗压强度曲线来看,与基准组泡沫混凝土相比,橡胶粉掺量为3%时,抗压强度降低19%;橡胶粉掺量为6%时,强度下降约33%;橡胶粉掺量为9%时,抗压强度损失严重,超过50%。另外,橡胶粉的掺入使得泡沫混凝土具有一定的早强效应,当橡胶粉掺量为9%时,泡沫混凝土的7 d抗压强度达到28 d抗压强度的76.4%。泡沫混凝土强度降低的原因是橡胶粉的掺入,减少了作为胶凝材料的水泥的用量,而橡胶粉作为一种惰性材料,不参与水化反应,使得整个体系的水化反应速率在一定程度上受到影响,延缓了泡沫混凝土的凝结硬化。此时泡沫混凝土中的气泡在浮力等作用下,小气泡内气体向大气泡扩散[20],如图6所示,最终导致大泡沫数量增多、连通穿并。泡沫混凝土试件在受压过程中压应力集中于大气泡引起开裂,致使抗压强度降低。

图5 泡沫混凝土抗压强度与橡胶粉掺量的关系

图6 泡沫混凝土中气体扩散示意图

2.5 橡胶粉-水泥石微观结构

图7为基准组泡沫混凝土和6%掺量橡胶粉泡沫混凝土的SEM照片,从图中可以看出,基准组泡沫混凝土气孔孔径圆润,内壁光滑,孔壁较厚,且厚度相差较大。而掺加橡胶粉的泡沫混凝土的孔径多呈椭圆形,内壁粗糙,孔壁厚度较薄且比较均匀,这也是橡胶粉泡沫混凝土强度降低的一个原因。橡胶粉微粒填充于孔壁之间,表面良好,未与水泥产生反应,且与水泥石之间存在一个界面过渡区。过渡区存在较多的微小裂纹,结构疏松。同时发现,基准组泡沫混凝土的水化产物结晶尺寸粗大,而掺加橡胶粉的泡沫混凝土的水化产物则晶粒较小。这是由于橡胶粉是一种非极性材料,具有很强的憎水性,减小了水向橡胶粉表面迁移的体积和速度,使得表面处的水灰比减小,Ca(OH)2晶体发育速度缓慢,晶粒大小减小[21]。

图7 泡沫混凝土的SEM照片

3 结论

(1)随橡胶粉掺量增大,泡沫混凝土的干密度及孔隙率逐渐减小,橡胶粉掺量为9%时,干密度相对基准组减小了58 kg/m3,吸水率减小了2.5%。

(2)泡沫混凝土的体积吸水率减随橡胶粉掺量的增大而减小,且减小的幅度逐渐增大。同时,泡沫混凝土的体积吸水率远小于其孔隙率,仅为孔隙率的22%。

(3)掺入橡胶粉可以有效延长泡沫混凝土的开裂时间,减小裂缝宽度。9%橡胶粉掺量的混凝土较基准组开裂时间延长约64%,裂缝宽度减小超过65%。

(4)橡胶粉对泡沫混凝土的抗压强度有明显的不利影响,当橡胶粉掺量为9%时,28 d强度损失超过50%。

(5)橡胶粉微粒不参与水泥水化反应,主要填充于孔壁之间。橡胶粉-水泥石存在过渡区界面,结构疏松,削弱了泡沫混凝土的强度。