磁性珩磨系统损耗分析及温升优化

郭慧栋,姚新改,李冬生,李亚锋

(1.太原理工大学机械工程学院,山西 太原 030024;2.太原城市职业技术学院,山西 太原 030027)

1 引言

磁性珩磨技术是一项新的工艺方法,结合了珩磨技术和磁力驱动技术,利用永磁材料或电磁铁所产生磁力作用,实现了转矩和力的无接触传递。磁性珩磨系统工作时,磁场发生器通入三相交流电源产生旋转磁场,驱动珩磨头在不锈钢管内腔作圆周运动[1],并紧贴不锈钢管内壁相对运动产生磨削力,可以对钢管内壁的氧化皮进行加工处理。磁性珩磨技术的出现,为不锈钢管内壁加工难的问题提供了一种新的解决方法。

磁性珩磨系统在工作过程中,电磁能和机械能相互转化,其内部会产生各种损耗。由于磁性珩磨系统是复杂的不均匀发热体,产生的损耗都会以热量的形式从内部传递到表面,使磁性珩磨系统温升过高,影响正常加工。

通过对磁性珩磨系统内部损耗展开分析,探究损耗来源及影响因素,提出减小损耗的方法,施以水冷并改进珩磨头,进行温度场仿真,通过实验加以分析。为解决磁性珩磨系统发热问题,提供了理论数据和解决措施。

2 磁性珩磨系统模型创建

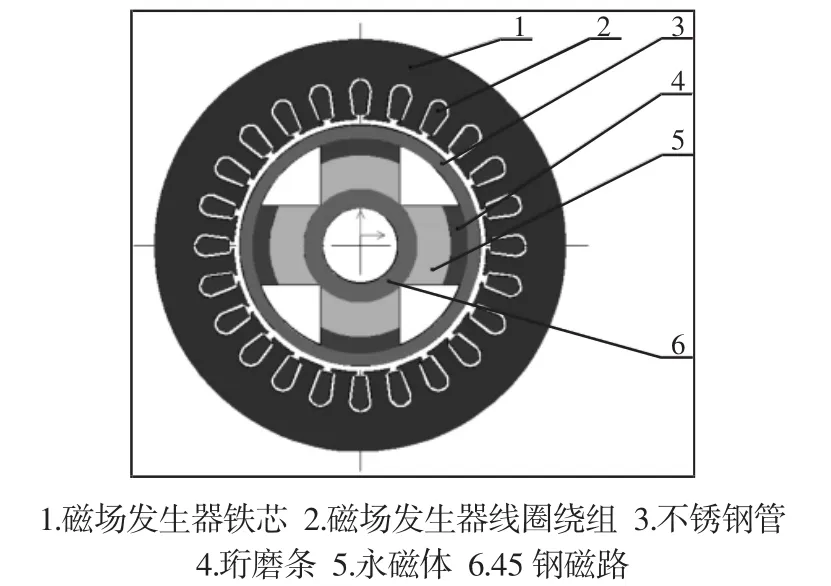

磁性珩磨系统有凸极式和隐极式两种珩磨头,当采用隐极式磁性珩磨头时,磁性珩磨系统能够拥有更高的电磁转矩[2]。其二维模型,如图1所示。各项基本参数,如表1所示。

图1 电磁式磁性珩磨系统结构示意图Fig.1 Electromagnetic Magnetic Honing System Structure Diagram

表1 磁性珩磨系统基本参数Tab.1 Basic Parameters of Magnetic Honing System

3 磁性珩磨系统内部损耗分析

3.1 铜耗分析

3.1.1 铜耗计算理论

磁性珩磨系统的铜耗是由磁场发生器接通电源后,电流流过其绕组产生的。影响因素主要是通过绕组电流和绕组电阻,铜耗的求解公式为:

式中:I—通过绕组的电流(A);R—绕组电阻(Ω)。

由于磁场发生器绕组采用的是单层链式绕法,其线径比较小,且工作频率在50Hz以下,处于低频段,因此可以不考虑集肤效应[3]的影响。所以,磁性珩磨系统的铜耗主要由电流大小决定。

3.1.2 铜耗计算

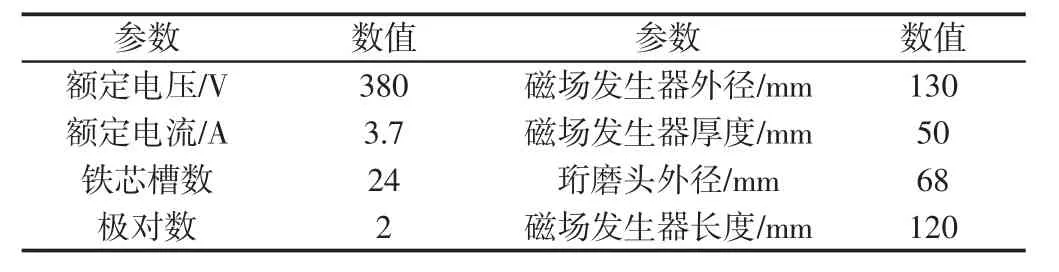

磁性珩磨系统允许的最高温度约为75℃,此时对应的线圈相电阻为4.82Ω。使用有限元软件CEDRAT Flux对稳态工作条件下磁性珩磨系统的铜损耗进行仿真计算,仿真时间设定为磁性模具旋转一周所用的时间,即永磁珩磨头的旋转周期。三相绕组铜耗在一个旋转周期内的变化,如图2所示。

图2 三相绕组铜耗在一个稳定周期内的变化Fig.2 Three-phase Winding Copper Consumption in a Stable Period of Change

由仿真计算结果,在稳态工况下,铜耗有效值约为198.04W。

在进行铜耗控制时,要在满足加工要求下,控制负载电流,如采用最大转矩电流比控制方法减小铜耗,控制发热。

3.2 铁耗分析

3.2.1 铁耗计算理论

根据经典铁耗理论,由于产生机理的不同[4],可将铁芯损耗分解为磁滞损耗(Ph),涡流损耗(Pc)和附加损耗(Pe)。其计算表达式分别为:

总铁耗为:PFe=Ph+Pc+Pe

式中:f—磁场频率;Bm—磁密幅值;α、kh、kc、ke—磁滞损耗计算参数、磁滞损耗系数、涡流损耗系数、附加损耗系数,需针对磁场发生器铁芯特性进行计算拟合得到。

磁场发生器采用的铁芯材料是DW465-50型号的硅钢片,查阅并选取其不同频率下的损耗曲线,然后使用曲线拟合工具进行拟合[5],得到各损耗系数分别为:kh=35.18,α=1.735,kc=18.73,ke=3.25。

3.2.2 铁耗计算及不同转速下铁耗分析

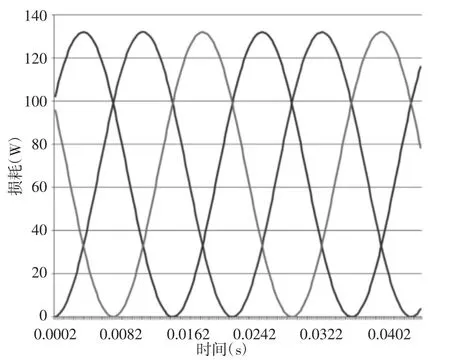

磁性珩磨系统在额定转速1400r/min,额定负载标准正弦电流供电时,一个稳定周期内的铁耗变化结果,如图3所示。铁耗密度分布,如图4所示。

图3 额定转速下的铁芯损耗Fig.3 Core Loss Under Rated Load

图4 额定转速下的铁耗密度分布Fig.4 Iron Consumption Density Distribution Under Rated Load

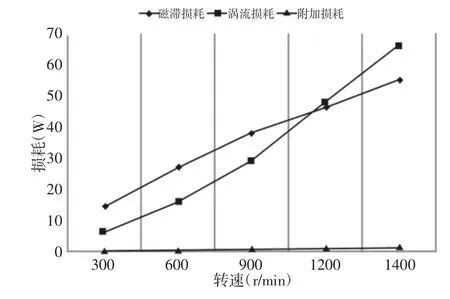

磁性珩磨系统额定负载下稳定运行时,其铁芯损耗的计算结果有效值约为122.30W。由图6可以看出铁芯梨形槽周围的铁耗密度最高。对不同转速下磁场发生器铁耗进行分析。选取的五个转速为 300r/min、600r/min、900r/min、1200r/min 和 1400r/min,铁耗各部分随转速变化,如图5所示。

图5 各部分铁耗随转速的变化Fig.5 Parts of the Iron Consumption With the Change of Speed

随着转速升高,铁耗也在不断增加。而且随着转速的上升,涡流损耗比磁滞损耗增加得更快。当转速为600r/min时,总铁耗为43.56W,相较额定转速下降了64%,此时仍能满足加工要求。因此可以通过降低转速以减小铁耗,达到减小温升,使磁性珩磨系统稳定运行的目的。

4 磁性珩磨系统温度场优化

4.1 水冷循环装置及珩磨头改进

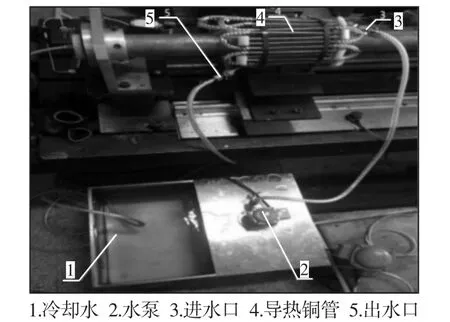

为减小磁性珩磨系统的发热,从外部和内部两方面考虑。外部加入水冷循环装置,采用水泵驱动的内循环强制水冷,优化磁性珩磨系统的散热,选取水温为25℃,水速0.6m/s。装置如图6所示。内部进行珩磨头的设计改进,通过优化磁路结构能获得更高的电磁转矩,并且减小机械损耗。使用改进后的第二代珩磨头。二代珩磨头在600r/min转速时摩擦损耗及风磨损耗约为12W,相较初代珩磨头降低了52%。

图6 水冷循环系统Fig.6 Water-cooled Circulation System

4.2 温度场仿真

对磁性珩磨系统进行温度场仿真,强制水冷对流换热系数取1000W/(m2·℃)[6]。转速设置为600r/min,将各部分的功率损耗作为热源,添加到Flux模型中进行热传导稳态分析。磁性珩磨系统相关材料属性,如表2所示。

表2 相关材料属性Tab.2 Related Material Properties

得到稳态下磁性珩磨系统的温度分布,如图7所示。可以看出,此时磁性珩磨系统稳态时最高温度位于梨形槽绕组处,约为65℃,在系统允许的最高温度75℃以下,符合稳定加工的条件。

图7 水冷状态下磁性珩磨系统温度分布Fig.7 Temperature Distribution of Magnetic Honing System in Water Cooled Condition

5 磁性珩磨系统温升实验

5.1 实验内容

以磁性珩磨系统加工过程中的温升为例,控制水冷条件和转速两个实验变量,保持其他条件相同,室温为25℃,实验中均采用二代珩磨头。分别进行四组实验。测量每组实验温度变化达到平衡后,磁性珩磨系统的最高温度。

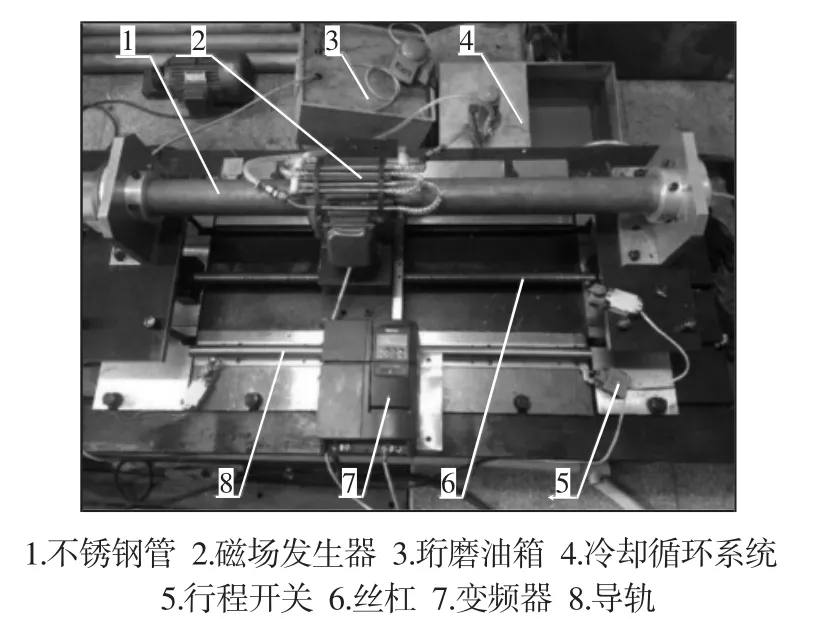

实验装置:磁性珩磨系统,如图8所示。

实验目的:分析水冷装置和转速对磁性珩磨系统温升的影响。

检测方法:检测工具为接触式热电偶温度仪,测量温升变化平衡后系统最高温度。

图8 磁性珩磨实验装置Fig.8 Magnetic Honing Experimental Device

5.2 实验结果分析

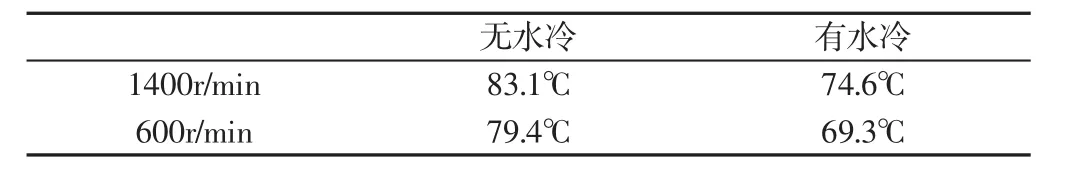

四组实验的温升变化平衡后,最高温度均位于线圈绕组处。实验结果,如表3所示。

表3 温升实验结果Tab.3 Temperature Rise test Results

分析实验结果可知,水冷和降低转速都能够达到一定的控制温升的效果,水冷效果更加显著。单独采用水冷装置时,系统的最高温度为74.6℃,而磁性珩磨系统允许的最高温度为75℃,接近临界温度值,此时不能保证系统持续稳定持续地运行。

将转速降低到600r/min,同时开启水冷设备,此时系统最高温度为69.3℃,与仿真结果相差6.6%,在工程误差范围内。且此时在70℃以下,远离了临界温度值,磁性珩磨系统能够持续稳定地加工。

6 结语

(1)内部损耗是磁性珩磨系统发热的原因,通过对系统铜耗和铁耗的分析,探究了影响损耗的因素及其变化规律,为减小磁性珩磨系统的损耗提供了理论数据和相应措施。(2)加入水冷循环装置,并改进珩磨头减小机械损耗,将系统转速降低至600r/min,进行温度场的优化仿真。仿真结果表明此时符合稳定加工的温度要求。(3)进行磁性珩磨系统温升实验,分析水冷和转速对系统温升的影响。实验结果表明水冷措施和降低转速相结合时,最高温度为69.3℃,远离了临界温度值75℃,此时系统能够持续稳定加工。