基于原机结构的机身大开口补强设计

颜凯, 鲜章林

(中国飞行试验研究院试验机设计改装研究部,西安710089)

0 引 言

航空航天、武器电子设备的研制定型最终需要经过飞行试验的验证。电子设备在载机上安装通常分为外挂安装和内埋安装两种形式:外挂安装通过在机身外表面设计鼓包结构、外挂吊舱方式加装被试设备;内埋式安装通过研制机身内埋式设备舱加装被试设备。内埋式安装不改变原机气动外形,不会对原机气动特性、飞行性能品质造成显著影响,更加安全。但相比外挂式,内埋式大开口结构严重破坏了原机主承力结构,改变了机身的传力路径,需对大开口区域结构进行适应性补强。补强结构与原机结构交联关系复杂,同时由于飞机长时间使用后导致不同程度的形变,基准偏离理论状态,在原机结构基础上开展结构补强设计时需综合考虑施工可行性、基准定位、误差补偿、装配精度等要求,结构设计将更加复杂。

针对上述机身大开口改装存在的问题,本文以某型飞机机身的大开口设计为研究对象,通过分析开口部位传力路径及机身刚度的变化,在原机结构基础上开展结构补强设计;建立全机有限元模型,采用MSC/NASTRAN程序计算,对改装结构进行应力分析与结构优化。

1 大开口对机身结构刚度的影响

以某运输机为研究对象,为满足航电系统安装需求,需在前机身机腹位置开设2 m×1 m的结构大开口,大开口打断了原机14~18框、左5~右5长桁之间的机身薄壁结构,如图1所示。

开口区域机身结构件包括长桁、蒙皮、腹板和橼条,材料均为LY12CZ铝合金,弹性模量E=71 GPa,极限强度σb=390 MPa,屈服强度σ0.2=295 MPa。结构件尺寸如表1 所示。

表1 开口区域机身结构件尺寸

经过计算分析,机身大开口拉压形变位移为完整机身的1.007倍,大开口机身垂直面内的弯曲挠度为完整机身的1.52~1.68倍,水平面内的弯曲挠度为完整机身的1.13~1.17倍,扭转角度为完整机身的6.58~8.31倍。根据计算可以发现:1)机腹大开口极大破坏了机身的承扭能力;2)机腹大开口削弱了机身的承弯能力,上下开口垂直面和侧面开口水平面承弯能力削弱更多[1]。

机腹开口打断了封闭的截面形状,受力形式将由闭剖面扭转变为开剖面扭转,剪流在开口端面转换成轴力,在开口两端产生形变,需在两端端框设置加强端框,通过端框转换内力形式,抵抗附加形变。

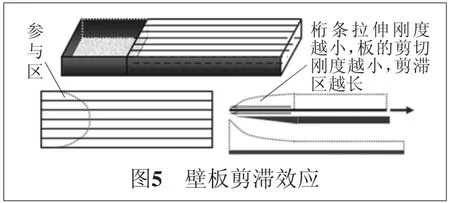

由于传递俯仰力矩的下壁板不存在了,开口区域轴向力通过开口区蒙皮受剪逐渐向开口两侧转移,造成开口附近蒙皮剪应力增加,形成壁板剪滞效应[2]。需对开口附近长桁、蒙皮适应性予以加强,提高长桁的拉伸刚度和蒙皮的剪切刚度,减小剪滞区;对开口两侧边梁进行加强,承受集中轴向力。

2 基于原机的结构大开口补强设计要求

基于原机结构的补强设计既要考虑基本的承载需求,还需要综合考虑基准选择、补偿设计及施工的可行性,设计要求主要包括:

1) 保证载荷传递,补强后的结构应力分布合理,无明显的应力集中,在限制载荷范围内受压、受剪及压/剪复合不失稳,不会与原机结构发生共振。

2)补强结构与原机交联关系复杂,在没有相关的结构加强与保护的前提下,贸然破坏原机结构可能对机体结构造成不可修复的损坏;改装施工不同于新机部装,施工空间小,限制因素多,补强结构设计要与工艺设计同步开展,保证良好的施工可行性。

3)原机经过长期飞行存在不同程度的变形,形状、位置与理论位置存在较大偏差,补强设计时要考虑补偿设计,消除形变和装配误差。

4)大开口补强结构在原机装配时,缺乏定位坐标和参照基准,补强结构设计要充分利用机上现有结构、特征,综合利用激光定位与测绘和工装[3]等手段建立基准。

3 机身大开口结构补强设计

综合大开口对机身结构的影响和补强设计原则,开展基于原机结构的机身大开口结构补强设计。结构补强主要包括横向构件框加强、纵向构件梁与长桁加强、蒙皮加强[2,4]。

在开口区设计加强端框。原机框为Z形浮框,浮框与蒙皮通过补偿角片连接,为保证强度需求,大开口端框要紧贴蒙皮,加强端框设计拆除原机开口区域的框结构,重新设计加强端框。

开口区位于原机结构5长桁位置,在开口区两侧5~8长桁位置设计盒形梁,开口拆除原机5长桁,在5长桁占位设计机加纵梁,与8长桁通过腹板、橼条铆接形成盒形梁,同时对开口区附近长桁进行适应性加强,提高纵向承弯能力,分散开口区框腹板集中剪流。

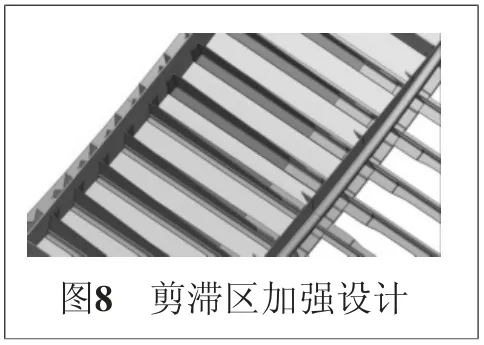

大开口两端存在剪滞区,通过增加开口两端长桁拉伸刚度与蒙皮剪切刚度来减小剪滞区。设计长桁接头将断开长桁与端框连接,同时对长桁进行加强,在大开口区外表面设计加强蒙皮。

4 强度校核

为了保证开口结构设计的可靠性,本文根据原机结构及大开口补强结构,建立全机有限元模型[5],采用MSC/NASTRAN程序计算,对改装结构进行了应力分析,验证机身开口设计是否满足刚强度要求。

机身大开口加强结构所用的面板材料为LY12-CS,筋条及机加大梁材料为7050-T7451, 横梁上缘条及地板上加筋所选材料为LY12-CZ。所选材料的性能数据如表2所示。

表2 结构材料性能数据表

4.1 有限元模型

总体坐标系的定义为:坐标原点位于原机头顶点在机身构造水平线上的投影,X轴沿机身构造水平线向后为正,Y轴指向顺航向右侧,Z轴在飞机对称面内向上为正(符合右手坐标系)。

考虑飞机各部件结构的受力特点及刚度特性,对模型进行简化,具体简化情况如下:1)蒙皮简化为正应力板元,刚度根据实际厚度计算;2)长桁简化为二力杆元,刚度根据长桁实际截面积计算;3)机身普通框简化为平面梁元,刚度取自框的实际刚度;4)机身球面框、加强框和地板简化为杆、板和梁的组合结构;5)翼盒简化为杆、板组合结构。

最终建立的全机有限元模型节点总数为21 674个,杆元总数为24 038个,梁元总数为8689个,四边形板元总数为20 690个,三角形板元总数为2003个,刚体元总数为356个,全机有限元模型如图9所示,机身大开口结构有限元模型如图10所示。

4.2 边界条件及载荷施加

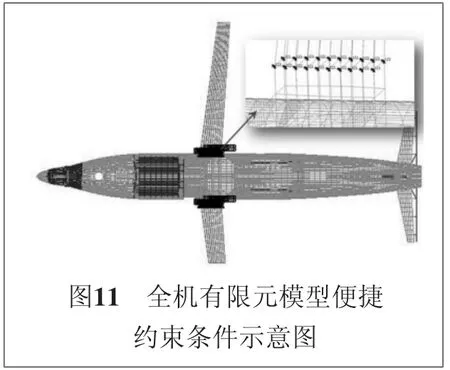

有限元应力分析时,全机有限元模型的边界约束施加在左、右机翼的2号肋节点上,约束各节点在X、Y、Z三个方向上的平动自由度,如图11所示。

机身承受的载荷主要包括机翼、尾翼和机身本体的气动载荷和惯性载荷及机身开口结构内的航电设备载荷。气动载荷选取15种载荷工况,机身开口内的设备载荷等效为2件300 kg的装载物。

强度计算综合考虑了气动载荷、设备载荷及前起载荷的联合作用。机翼和尾翼上的载荷分别以集中载荷的形式通过刚体元施加到机翼和尾翼有限元模型上。机身上的载荷通过程序处理等效到各框站位处,然后再通过刚体元施加到各框站位的载荷作用节点上,设备载荷施加在设备的载荷作用点上,再通过刚体元施加到设备连接点上。

4.3 应力与变形分析

根据计算工况,选取最严重的载荷工况下,机身大开口结构在挂载设备下的应力分布云图如图12所示,机身开口结构变形如图13所示。根据计算结果,机身大开口各部件变形协调,无变形突变区域,机身大开口结构最大应力水平适中,各结构部位应力分布无突变,结构满足强度和刚度要求。

根据应力计算云图,提取应力,对机身开口结构相关部件进行强度计算,关键结构件的计算结果如表3所示。根据计算结果,结构在最严重的载荷工况下,安全裕度均大于0,大开口结构本体满足强度要求。

4.4 振动特性分析

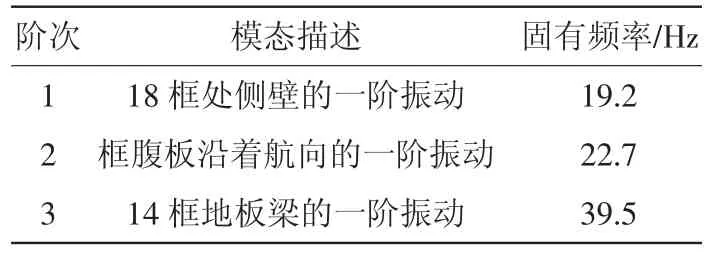

根据有限元动力学模型,计算机身开口结构在航电设备载荷下的前3阶振型及其对应的固有频率,3阶以上的振型较复杂,本文不再详述,计算得到的固有频率及模态描述如表4、表5所示。

该型飞机机身的低阶振型及固有频率如表4所示,通过对比,18框处侧壁的一阶振动频率为19.2 Hz,其与机身的扭转频率18.4 Hz接近。由于该振动为开口内部侧壁的局部振动,且与机身的振动形式并不相同。综合分析认为开口结构与机身不会发生共振。

综合强度、刚度、振动特性计算分析,基于原机结构的机腹大开口补强设计能够满足规定的强度和刚度需求,保证载荷传递,保证飞行安全,设计结果合理可行。

表3 关键结构件静强度校核结果

表4 机身开口结构重要振动模态及固有频率

表5 飞机机身的低阶振型及固有频率

5 结 论

本文应用工程计算分析了机身大开口对机身刚度的影响,结合传力路线的变化提出结构补强设计思路。机身大开口极大地破坏了机身的抗扭能力,削弱了机身的抗弯能力;基于原机结构的补强设计要综合考虑载荷传递、施工可行性、补偿设计和装配定位基准等需求;通过设置加强端框转换内力,抵抗附加形变;通过在开口处设置盒形纵梁提高抗弯能力;通过对开口区长桁和蒙皮进行适应性加强,减小剪滞区;最后通过MSC/NASTRAN程序计算验证了设计结果的合理性,可为飞机机身大开口改装提供参考。