钾基复合催化剂对高硫石油焦气化性能的影响

欧阳平, 崔佃淼, 张 然, 崔龙鹏, 刘艳芳, 侯吉礼, 李红伟

(中国石化 石油化工科学研究院,北京 100083)

近年来,国内经济不断发展,对原油的需求量持续增加,同时,随着原油加工深度的增加,大量重质化、劣质化原油进一步炼制,产生大量的高硫石油焦。目前,高硫石油焦主要用作锅炉燃料,但因其燃烧时产生大量的SOx、NOx等污染物,被国家《大气污染行动计划》(国发[2013]37号)列为重点管控燃料原料。国家能源局和生态环境部联合发布《关于严格限制燃石油焦发电项目规划建设的通知》(国能电力[2016]355号),对高硫石油焦用作燃料进行了严格限制;2017年新修订的《中华人民共和国大气污染防治法》也明确了销售、进口、使用不符合质量标准的石油焦的处罚条例。因此,寻找一条清洁、经济、高效的高硫石油焦利用途径显得尤为重要[1]。

近年来,科研人员开展了煤气化掺烧石油焦的研究及技术应用[2-4]。但与煤相比,石油焦的挥发分含量低[5]、固定碳含量高、结构致密[6],导致其气化活性差[7-8]。因此,在气化炉内需更高的反应温度和更长的停留时间来保证石油焦的气化效率,这就对气化炉材质以及能耗提出更高的要求,从而极大制约了石油焦用于气化原料的可行性[9-10]。如何提高石油焦的气化活性,降低反应温度成为研究热点。催化气化作为一种高效的气化技术,通过在反应过程中加入催化剂,可以提高原料的气化反应活性,降低反应温度,同时可调控气体产物组成,被称为“第三代气化技术”,引起广泛关注[11-16]。研究表明,碱金属、碱土金属以及过渡金属的化合物对气化反应具有较高的催化活性,其中钾基化合物是研究和应用最多的石油焦气化催化剂[12,17-21]。目前对催化气化技术的研究仍主要集中在煤和半焦[22-24],对石油焦,尤其是高硫石油焦催化气化反应特性的研究相对较少,而针对钾基复合催化剂对高硫石油焦气化性能影响的研究更少。

笔者在加压固定床上考察了水蒸气气氛下钾基催化剂、铁基催化剂以及K-Fe和K-Ca复合催化剂对高硫石油焦气化性能的影响,并对催化剂的作用机理进行了探讨,为高硫石油焦清洁高效利用提供研究基础。

1 实验部分

1.1 实验原料及性质

实验所用催化剂均为分析纯,其中氢氧化钾(KOH)、碳酸钾(K2CO3)、硝酸钾(KNO3)、硫酸亚铁(FeSO4·7H2O)、硝酸铁(Fe(NO3)3·9H2O)、氧化钙(CaO)等选自北京化工厂,氧化铁(Fe2O3)选自天津市致远化学试剂有限公司。筛选中国石化某炼油化工企业的石油焦(以下简称PC)作为研究对象,其工业分析和元素分析结果见表1。由表1可知,该石油焦样品中硫质量分数较高为4.98%,属于高硫石油焦。样品经破碎、筛分、干燥,得到粒径75~180 μm的颗粒,装袋密封备用。

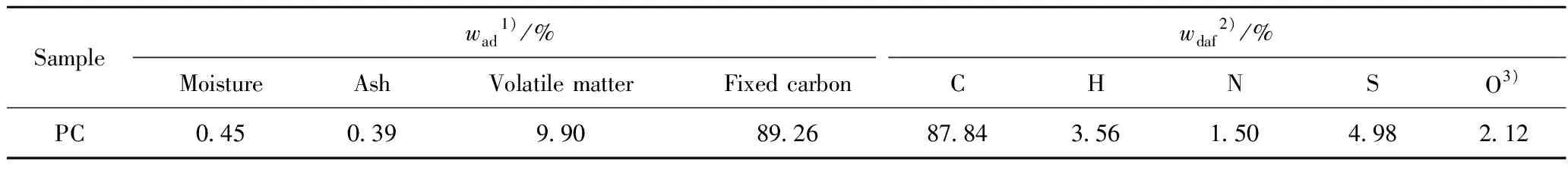

表1 石油焦样品的工业分析和元素分析Table 1 Proximate and ultimate analysis of petroleum coke sample

1) Proximate analysis, Air dry basis; 2) Ultimate analysis, daf-Dry ash free basis; 3) By difference

1.2 样品制备与表征

采用浸渍法将催化剂负载到石油焦表面。首先将称量好的石油焦及催化剂加入烧杯中,加入去离子水充分搅拌均匀,然后加热至378 K,在不断搅拌下将烧杯中水蒸干,得到干燥样品。催化剂的添加量指催化剂占石油焦的质量分数。添加不同单一催化剂的石油焦样品命名为PC-nC,其中n为催化剂添加质量分数,%;C为催化剂。对于添加不同复合催化剂的石油焦样品命名为PC-aC1-bC2。其中C1为添加的K催化剂;C2为添加的Fe或Ca催化剂;a为K催化剂添加质量分数,%;b为Fe或Ca催化剂的添加质量分数,%;如果催化剂命名中附带后缀,后缀“-0.1 MPa”和“-3 MPa” 是指气化压力分别为0.1 MPa和3 MPa。

采用PANalytical公司的 X’Pert 衍射仪表征样品物相,使用Cu靶Kα射线(λ=0.15418 nm),操作电压40 kV,操作电流40 mA。采用Bruker公司的Tensor27型傅里叶变换红外光谱仪对样品进行红外光谱分析,溴化钾压片,波数400~4000 cm-1,分辨率为1 cm-1。通过荷兰FEI公司Quanta-200型场发射扫描电子显微镜(SEM)观察样品的表面形貌,采用X射线能谱仪(EDS)定量分析样品表面成分。采用Micromeritics公司的DIGISORB 2500型自动吸附仪测定样品的比表面积、孔体积和孔径等参数,样品测试前先于573 K下真空脱气4 h。

1.3 实验装置与方法

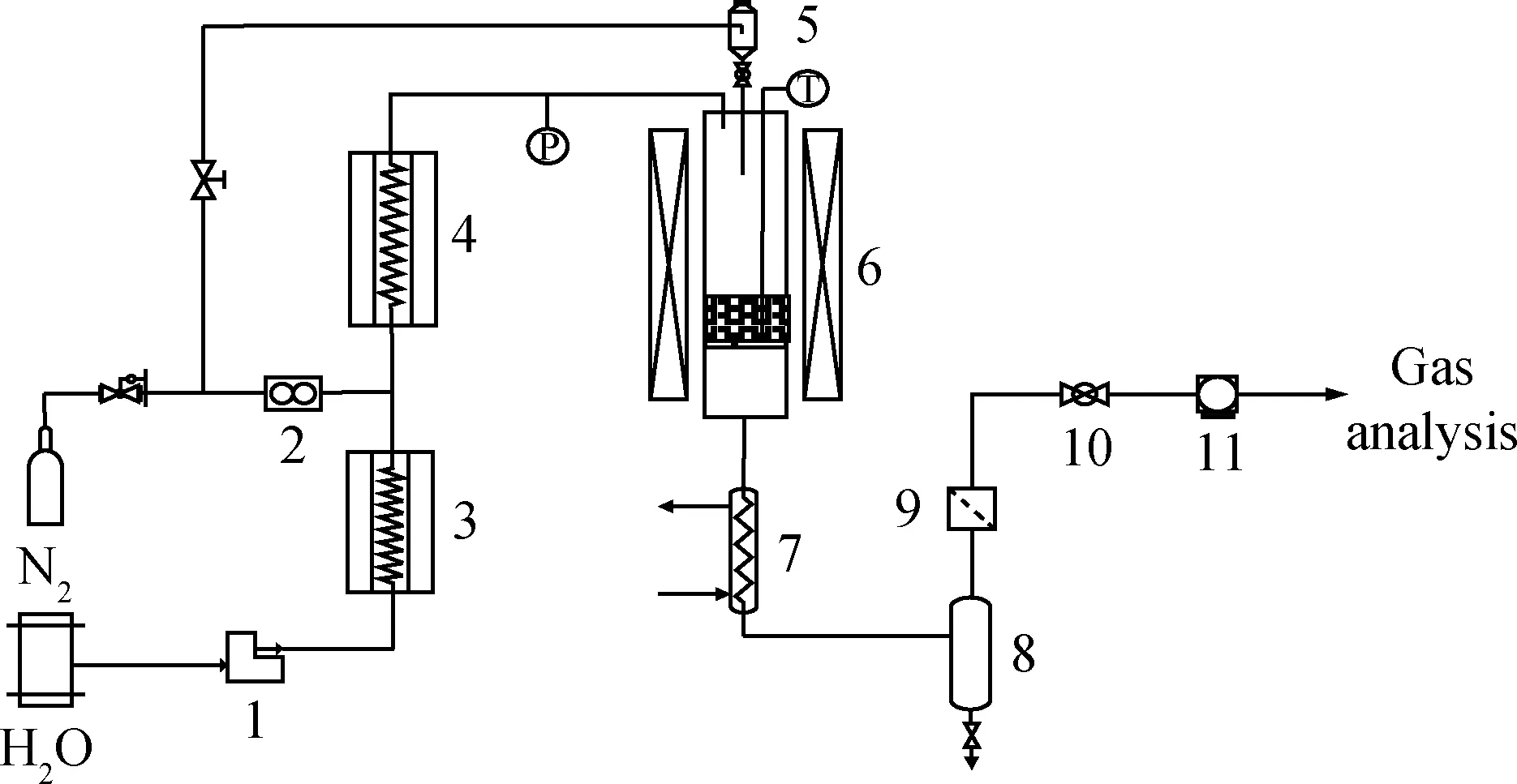

在自行设计的加压固定床反应器中进行石油焦的水蒸气气化实验,图1为加压固定床气化装置示意图。装置所用的不锈钢管式反应器内径为50 mm,长700 mm,设计温度1173 K,设计压力4.5 MPa。管式反应器外采用4段电加热,反应器中下部等温区放置筛板。每次实验所用反应样品保证其中石油焦量均为20 g,如PC-10K2CO3样品,实验时需称取22 g,其中包含20 g石油焦和2 g K2CO3。实验时,将反应样品置于管式反应器上部的料斗内,待反应器内达到实验所需反应温度和压力时开启载气(N2,1.5 L/min),此时气化剂水蒸气以1.0 mL/min的速率经高压恒流泵进入蒸气发生器(温度为623 K),气化后与载气混合,经过预热炉(温度773 K)预热后从上部进入反应器。待反应器内温度和压力稳定,将料斗中的反应样品吹进反应器内,气化反应开始。反应后的气体产物经冷凝器冷凝后进入气-液分离器,分离后的气体经湿式气体流量计计量后收集分析,反应时间1.5 h。采用安捷伦7890B气相色谱分析仪对气体产物进行分析。

图1 加压固定床气化装置示意图Fig.1 Schematic diagram of the pressurized fixed-bedreactor apparatus1—Water pump; 2—Mass-flow gas meter; 3—Heater;4—Preheater; 5—Hopper; 6—Reactor;7—Condenser;8—Gas-liquid separator; 9—Filter;10—Back pressure valve; 11—Water gas meter

采用图1研究装置系统考察催化剂的催化反应性能。设定2组实验条件,实验条件1(1023 K、0.1 MPa)和实验条件2(1023 K、3 MPa)。

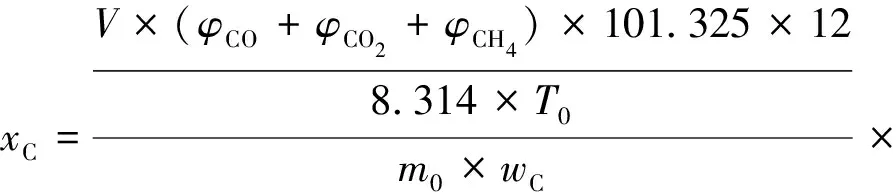

气化反应过程中石油焦的碳转化率(xC,%)定义为:

其中,V为室温下从气化反应开始到某反应时间t时收集到的气体总体积,L;φCO、φCO2和φCH4分别为CO、CO2和CH4从气化反应开始到某反应时间t时的平均体积分数,%;T0为室温,K;m0为实验所用石油焦的质量,g;wC为石油焦中碳的质量分数,%。

某气体的气体产量(δi,m3/kg)定义为标况(273.15 K,0.1 MPa)下样品中单位质量的碳转化生成的气体体积,计算公式为:

其中,i代表H2、CO、CO2或CH4;φi为i组分气体从气化反应开始至t时的平均体积分数,%;δ为有效气体产量,m3/kg。

气化产物中扣除载气(N2)后各组分气体的体积分数(φ′i,%)为:

2 结果与讨论

2.1 不同钾基催化剂对石油焦气化性能的影响

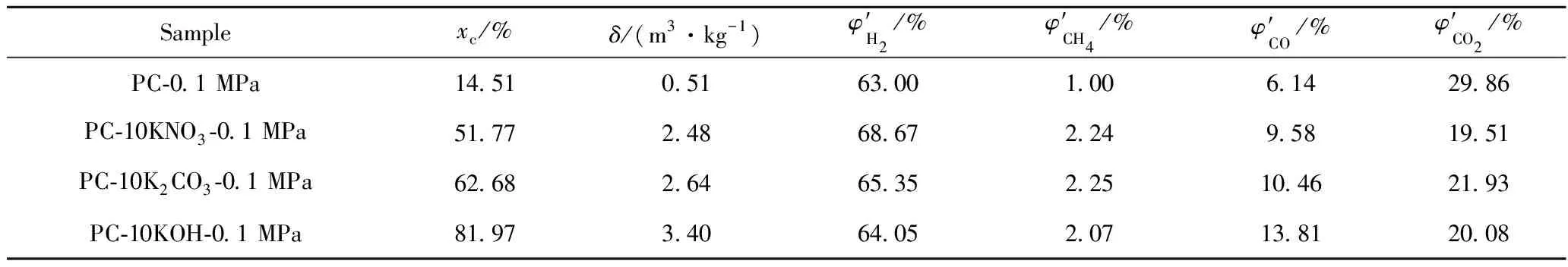

在实验条件1下,考察了不同钾基催化剂(KNO3、K2CO3和KOH)对PC样品气化性能的影响,结果如表2所示。

由表2可知,在相同气化条件下,添加钾基催化剂后,石油焦气化反应性能得到显著提高,相比于PC,PC-10KOH-0.1 MPa的气化碳转化率由14.51%增至81.97%,有效气产量也由0.51 m3/kg增至3.40 m3/kg。不同钾基催化剂对该高硫石油焦气化性能的影响从高到低为KOH、K2CO3、KNO3。

目前研究者们已经提出了多种碱金属催化碳/水蒸气反应机理,其中氧转移机理得到了研究者的广泛认可[25]。Hüttinger等[26]通过研究水蒸气气氛下不同钾基催化剂催化石墨和烟煤的气化过程,提出了以KxOy为活性媒介的氧转移机理,如图2所示。在此机理中,KxOy+和KxOy-作为氧化还原循环反应中的氧载体促进了碳和水气化反应的进行,而气化反应过程中生成活性媒介KxOy的难易程度决定了催化剂的活性差异。石油焦作为石墨化程度较高的碳,水蒸气气氛下不同钾基催化剂对其催化性能的差异性可能也与其在气化反应过程中生成活性媒介的难易程度有关[15]。此外,各钾基催化剂在生成活性媒介KxOy的过程中,KOH均为共同的关键中间体。根据气化反应过程中各钾基催化剂生成中间体KOH所发生各反应的Gibbs自由能,可判断各钾基催化剂生成活性媒介KxOy从难到易的顺序为:K2SO4、KNO3、K2CO3、KOH[27],与本实验所得各钾基催化剂催化石油焦样品的气化活性顺序一致。

表2 不同钾基催化剂对石油焦气化性能的影响Table 2 Effect of different potassium based catalysts on reactivity and gas composition of petroleum coke gasification

T=1023 K;p=0.1 MPa

图2 不同钾基催化剂催化碳/水蒸气的气化反应机理[26]Fig.2 Reaction schemes of various potassium catalyst duringthe catalytic steam gasification of carbon[26]

在碳与水蒸气的气化反应过程中,催化剂中的活性金属可以插入碳的点阵结构中改变活性中间体的形成过程,从而改变气化反应过程中各种反应的进程和发生的程度,进而影响气化产物中各气体组分的含量和分布[28-31]。由表2中产品气组成可知,相比于PC样品,添加钾基催化剂后,石油焦气化反应所得气体产物中H2和CO的体积分数升高,CO2降低,说明钾基催化剂的添加可以有效促进石油焦水蒸气气化过程中碳与水的反应(C+H2O→CO+H2)。此外,添加钾基催化剂后,气体产物中甲烷的体积分数也增加。这是因为在相对富氢的水蒸气气氛中,钾基催化剂反应生成的活性物质KxOy-(y 在钾基催化剂中,KOH对石油焦气化的催化性能最好。下面考察KOH与不同铁基催化剂组成的K-Fe复合催化剂对石油焦气化性能的影响。首先,在实验条件1下考察不同铁基催化剂对石油焦气化性能的影响,结果如表3所示。 由表3可知,铁基催化剂中FeSO4对石油焦气化的催化活性最好,Fe(NO3)3和Fe2O3次之。Domazetis等[32]对添加Fe离子的低阶煤气化进行分子模拟和实验研究,发现水蒸气状态下,不同价态的Fe离子能分别与水解离形成离子簇[Fe2(OH)2]2+和[Fe3(OH)4]5+,而体积较小的多核Fe离子团簇[Fe2(OH)2]2+比离子簇[Fe3(OH)4]5+更容易出现在碳基原料的分子矩阵中,与碳表面形成更多的Fe-C活性位点,从而提高原料的气化活性。在本实验中,由于FeSO4与水解离形成的[Fe2(OH)2]2+离子簇体积小于Fe(NO3)3与水解离形成的[Fe3(OH)4]5+离子簇的体积,能在石油焦表面形成更多的Fe-C活性位,从而使FeSO4 表3 不同铁基催化剂对石油焦气化性能的影响Table 3 Effect of different iron based catalysts on reactivity and gas composition of petroleum coke gasification T=1023 K;p=0.1 MPa 对石油焦的催化性能要优于Fe(NO3)3;而Fe2O3由于其水解程度较低,与碳表面形成的活性位点较少,因此其在3种铁基催化剂中催化活性相对最低。 由表3中产品气组成还可知,相比于PC样品,添加铁基催化剂后,石油焦气化产品气中H2体积分数基本不变,CO和CO2体积分数减小,CH4体积分数增加,说明铁基催化剂同时促进了石油焦中碳与水的气化反应以及产物中CO和H2的甲烷化反应。这主要是由于Fe作为甲烷化反应的活性组分,在气化反应过程中能有效促进甲烷化反应的进行[33]。Yamashita等[34]研究了Fe离子在水蒸气气氛下对褐煤的催化气化作用,也得到了一致的结果,表明铁基催化剂对石油焦和褐煤都能起到促进甲烷生成的作用。 表4为实验条件1下以KOH为基础的不同 K-Fe 复合催化剂对石油焦气化性能的影响。由表4可见,与PC-5KOH-0.1 MPa相比,添加K-Fe复合催化剂的石油焦样品的碳转化率反而有所降低,其中PC-5KOH-5FeSO4-0.1 MPa的降低幅度最大。由表4中产品气组成可见,相比于PC-5KOH-0.1 MPa,由于铁基催化剂对甲烷化反应的促进作用,使得添加K-Fe复合催化剂的石油焦样品产品气中CH4体积分数有所升高。 表4 不同K-Fe复合催化剂对石油焦气化性能的影响Table 4 Effect of different K-Fe binary composite catalysts addition on reactivity andgas composition of petroleum coke gasification T=1023 K;p=0.1 MPa 图3为添加不同K-Fe复合催化剂的石油焦样品的XRD谱,其中PC-5KOH-5Fe(NO3)3-0.1 MPa中Fe(OH)3和KNO3的衍射峰较强,表明样品制备过程中KOH与Fe(NO3)3反应生成了Fe(OH)3和KNO3;PC-5KOH-5FeSO4-0.1 MPa中Fe3O4和K2SO4的衍射峰较强,表明在样品制备过程中,KOH与FeSO4反应生成了Fe(OH)2和K2SO4分散到石油焦表面,在烘干过程中Fe(OH)2氧化脱水形成了Fe3O4;而PC-5KOH-5Fe2O3-0.1 MPa表面KOH和Fe2O3的衍射峰较强,表明在样品制备过程中未发生化合反应。结合钾基催化剂的反应机理,由于各钾基催化剂生成KOH中间体的难易顺序为K2SO4、KNO3,因此PC-5KOH-5FeSO4-0.1 MPa的催化活性比PC-5KOH-5Fe(NO3)3-0.1 MPa的要差。虽然在PC-5KOH-5Fe2O3-0.1 MPa制备过程中,KOH未与Fe2O3发生反应,但溶解度和活性相对较低的Fe2O3会覆盖在KOH和石油焦表面,造成表面活性位点数量减少,导致 PC-5KOH-5Fe2O3-0.1 MPa 催化高硫石油焦的性能相比于单一KOH催化剂也有所降低。 图3 添加不同K-Fe复合催化剂的石油焦样品的XRD谱Fig.3 XRD patterns of petroleum coke samples loading withdifferent K-Fe binary composite catalysts(1) PC-0.1 MPa; (2) PC-5KOH-0.1 MPa;(3) PC-5KOH-5Fe(NO3)3-0.1 MPa;(4) PC-5KOH-5Fe2O3-0.1 MPa;(5) PC-5KOH-5FeSO4-0.1 MPa 在实验条件1下考察了KOH、CaO以及KOH与不同含量CaO组成的K-Ca复合催化剂对高硫石油焦气化性能的影响,再将添加不同配比K-Ca复合催化剂的石油焦反应后的样品进行N2吸附等温测试,由BET公式计算得到比表面积和孔体积数据,结果如表5所示。从表5可见:在添加KOH的基础上再添加少量CaO,石油焦的气化性能提高;当CaO添加质量分数为3%时,石油焦的碳转化率达到最高值61.33%;继续增加CaO质量分数,石油焦的碳转化率和有效气产量均开始降低。 由表5可知:石油焦中添加5%CaO,其反应后样品的比表面积由小于1 m2/g增至228 m2/g,孔体积由0.010 m3/g以下增至0.122 m3/g,增加效果显著;而石油焦中添加5%KOH时,反应后样品的比表面积和孔体积分别为30 m2/g和0.027 m3/g,增加较少;而添加K-Ca复合催化剂的样品,其比表面积和孔体积均介于PC-5CaO-0.1 MPa和 PC-5KOH-0.1 MPa 之间,印证了气化反应过程中CaO对于石油焦具有催化造孔性能[35-36]。对于添加K-Ca复合催化剂的样品,随CaO质量分数的增加,反应后样品的比表面积和孔体积呈先增加后减少的趋势。其中,CaO质量分数为5%时,样品的比表面积和孔体积达到最大值。由于气化反应过程中钾化合物具有较好的流动性,CaO的添加使石油焦中孔的数量增加,强化了钾化合物在石油焦内部的流动和扩散,促进了催化气化反应的进行。 表5 添加不同配比K-Ca复合催化剂的石油焦样品气化活性和反应后的物理性质Table 5 Gasification reactivity and physical properties of petroleum coke samples loading withdifferent proportions of KOH-CaO catalyst 1) Calculated with the BET equation; 2) Referring to the BJH desorption pore volume T=1023 K;p=0.1 MPa 图4为气化反应前后添加不同配比K-Ca复合催化剂的石油焦样品的XRD谱。由图4可见:反应前的石油焦样品中,随着K-Ca复合催化剂中CaO质量分数的增加,Ca(OH)2的衍射峰逐渐增强;而对于反应后的石油焦样品,PC-5KOH-0.1 MPa中全部为K2CO3的衍射峰:添加K-Ca复合催化剂的样品中KOH、K2CO3以及Ca(OH)2的衍射峰消失,出现了新物种K2Ca(CO3)2对应的衍射峰,且随着K-Ca复合催化剂中CaO质量分数的增加,K2Ca(CO3)2的衍射峰逐渐增强。Jiang等[37]在研究K2CO3催化剂中添加Ca盐对煤焦气化性能的影响规律时发现,反应过程中生成了催化活性更高的双金属碳酸盐K2Ca(CO3)2,促进了煤焦气化反应的进行。而在本实验中,5KOH-3CaO-0.1 MPa催化活性的提高可能也与双金属碳酸盐K2Ca(CO3)2的生成有关。 图5为添加不同配比K-Ca复合催化剂的石油焦样品气化反应后颗粒的形貌照片。由图5可见,随着K-Ca复合催化剂中CaO添加量的增加,石油焦表面团聚颗粒增多。通过EDS对PC-5KOH-5CaO-0.1 MPa和PC-5KOH-10CaO-0.1 MPa反应后表面的团聚颗粒(图5(b)和图5(d)中红框区域)进行元素分析(见表6),发现团聚颗粒中含有大量的钙元素,说明当K-Ca复合催化剂中CaO添加量过多时,过量的CaO会覆盖在石油焦表面并发生团聚,阻碍表面碳与水蒸气进行反应,从而降低了K-Ca复合催化剂的催化活性。 图4 添加不同配比K-Ca复合催化剂的石油焦样品反应前后的XRD谱Fig.4 XRD patterns of petroleum coke samples loaded with different proportions of KOH-CaOcatalyst before and after gasification reaction(1) PC-0.1 MPa; (2) PC-5CaO-0.1 MPa; (3) PC-5KOH-0.1 MPa; (4) PC-5KOH-3CaO-0.1 MPa; (5) PC-5KOH-5CaO-0.1 MPa;(6) PC-5KOH-7.5CaO-0.1 MPa; (7) PC-5KOH-10CaO-0.1 MPa(a) Before reaction; (b) After reaction 图5 添加不同配比K-Ca复合催化剂的石油焦样品气化反应后颗粒形貌照片Fig.5 Morphologies of petroleum coke samples with differentproportions of KOH-CaO catalyst after gasification reaction(a) PC-5KOH-0.1 MPa; (b) PC-5KOH-5CaO-0.1 MPa;(c) PC-5KOH-7.5CaO-0.1 MPa; (d) PC-5KOH-10CaO-0.1 MPa 在工业生产中,气化炉一般在加压条件下操作以提高单位时间和单位有效截面积的产气量[37],笔者考察了压力对催化剂催化性能的影响。石油焦以及添加不同催化剂的石油焦样品(PC、PC-5KOH、PC-5CaO和PC-5KOH-5CaO)在实验条件1(1023 K、0.1 MPa)和实验条件2(1023 K、3 MPa)下的气化反应结果见表7。由表7可见,相比于样品在常压下的气化反应结果,3 MPa压力下各样品的碳转化率均有不同程度的提高。其中PC-5KOH-3 MPa和PC-5CaO-3 MPa的提高幅度较大,分别提高了11.31和15.28百分点;而PC-3 MPa和PC-5KOH-5CaO-3 MPa的碳转化率提高较小,仅提高了1.20和1.36百分点;说明压力提高更有利于单独KOH或CaO催化剂催化活性的提高。对于同一种样品,提高操作压力,其气化产品气中H2和CO体积分数降低,CH4体积分数升高。这是因为压力增加促进了甲烷化反应的发生。由表7还可知,常压下PC-5KOH-5CaO-0.1 MPa的碳转化率略高于PC-5KOH-0.1 MPa,而3 MPa 压力下PC-5KOH-5CaO-3 MPa的碳转化率反而比PC-5KOH-3 MPa 低8.87百分点,有效气产量也减少了0.56 m3/kg。 表6 PC-5KOH-5CaO和PC-5KOH-10CaO样品反应后颗粒表面团聚颗粒X射线能谱分析Table 6 EDS analysis of agglomerated particles on the surface of PC-5KOH-5CaO and PC-5KOH-10CaOsample after gasification reaction 表7 不同K-Ca催化剂在不同压力下对石油焦气化性能的影响Table 7 Effect of different K-Ca catalysts on gasification reactivity of petroleum coke samples with different pressures T=1023 K 图6 添加不同催化剂的石油焦气化反应后样品的XRD谱Fig.6 XRD patterns of petroleum coke samples loaded withdifferent catalysts after gasification reaction(1) PC-0.1 MPa; (2) PC-3 MPa; (3) PC-5KOH-0.1 MPa;(4) PC-5KOH-3 MPa; (5) PC-5CaO-0.1 MPa;(6) PC-5CaO-3 MPa; (7) PC-5KOH-5CaO-0.1 MPa;(8) PC-5KOH-5CaO-3 MPaT=1023 K 图6为添加不同催化剂的石油焦在0.1 MPa和3 MPa下气化反应后样品的XRD谱。由图6可见:对于PC样品,加压对气化反应后样品的XRD谱影响不大;对于PC-5KOH样品,加压反应后K2CO3的衍射峰减弱,表明压力升高促进了钾化合物在石油焦表面的分散,从而提高了样品的气化活性,同时加压反应后样品中出现了C18H30O2的衍射峰,该物质可能为加压反应过程中生成的活性中间体;对于PC-5CaO样品,加压反应后CaCO3的衍射峰明显增强,因为加压可显著加快石油焦表面CaO的碳酸化反应速率,造成产品气中CO2含量减少,继而促使气化反应以及水-气变换平衡反应向正方向进行,使得石油焦整体气化反应活性提高;对于 PC-5KOH-5CaO 样品,3 MPa反应后样品中出现了碳酸钾钙石(Fairchildite)和CaCO3的衍射峰,而0.1 MPa反应的样品中出现水碳钾钙石(Buetschliite)的衍射峰,说明高温高压下三方晶系的水碳钾钙石转化生成了六方晶系的碳酸钾钙石,与文献[39-40]结果一致。由于水碳钾钙石在其他晶格中的固溶性高于碳酸钾钙石[41],因此其在石油焦中更容易分散,催化活性更高。由于在加压条件下,PC-5KOH-5CaO表面生成的水碳酸钾钙石转化为活性较低的碳酸钾钙石,而加压条件又有利于CaO催化作用的发挥,在两方面共同作用影响下,使得PC-5KOH-5CaO样品在加压条件下的碳转化率略高于常压,但又远低于加压下PC-5KOH样品的碳转化率。 (1)在1023 K、0.1 MPa、水蒸气气氛下,钾基催化剂催化石油焦气化的活性从高到低顺序为KOH、K2CO3、KNO3,其活性顺序主要与气化反应过程中生成活性媒介KxOy的难易顺序有关。 (2)在1023 K、0.1 MPa、水蒸气气氛下,铁基催化剂中FeSO4的催化活性最高,而在KOH基础上添加铁基催化剂后其催化性能有所降低。这主要是由于在复合催化剂制备过程中,KOH与铁基催化剂发生反应生成其他钾的化合物所致。 (3)在1023 K、0.1 MPa、水蒸气气氛下,5%KOH与3%CaO组成的复合催化剂的催化性能最好,石油焦碳转化率达到最高值61.33%;继续提高CaO添加量,K-Ca复合催化剂的催化性能降低。CaO的造孔作用以及气化反应过程中生成的双金属碳酸盐K2Ca(CO3)2共同促进了气化反应的进行;但过量的CaO会团聚覆盖在石油焦表面,降低石油焦的气化活性。 (4)与常压条件的结果相比,3 MPa压力下各催化剂的气化活性均提高,但PC-5KOH-5CaO样品的碳转化率却远低于PC-5KOH样品,与常压下的结果相反。这是由于加压下K-Ca复合催化剂中双金属碳酸盐K2Ca(CO3)2的晶型发生转变,由水碳钾钙石转化为碳酸钾钙石,从而降低了催化剂的催化活性。2.2 不同K-Fe复合催化剂对石油焦气化性能的影响

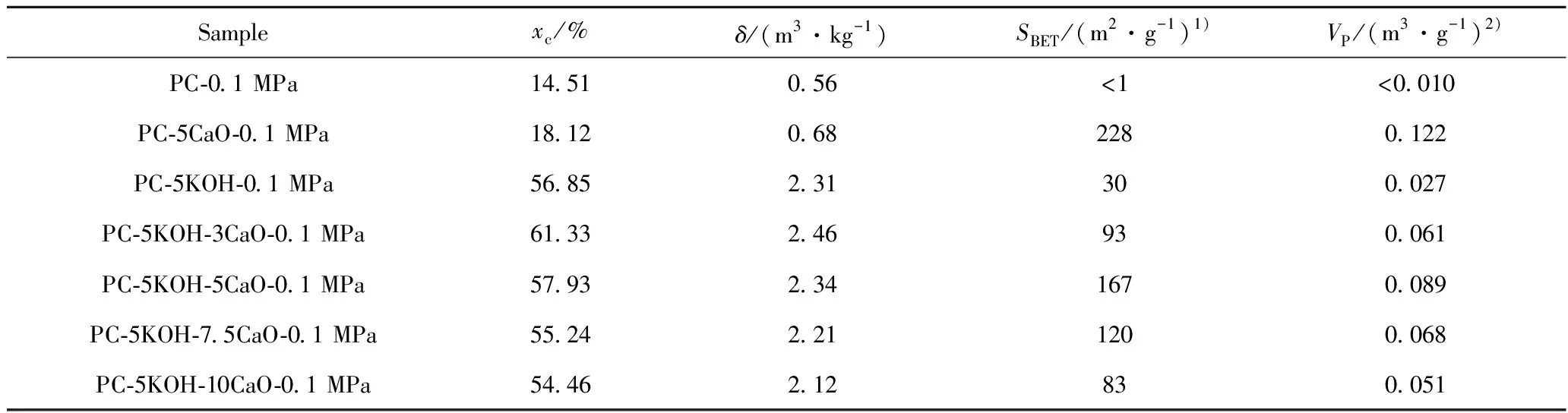

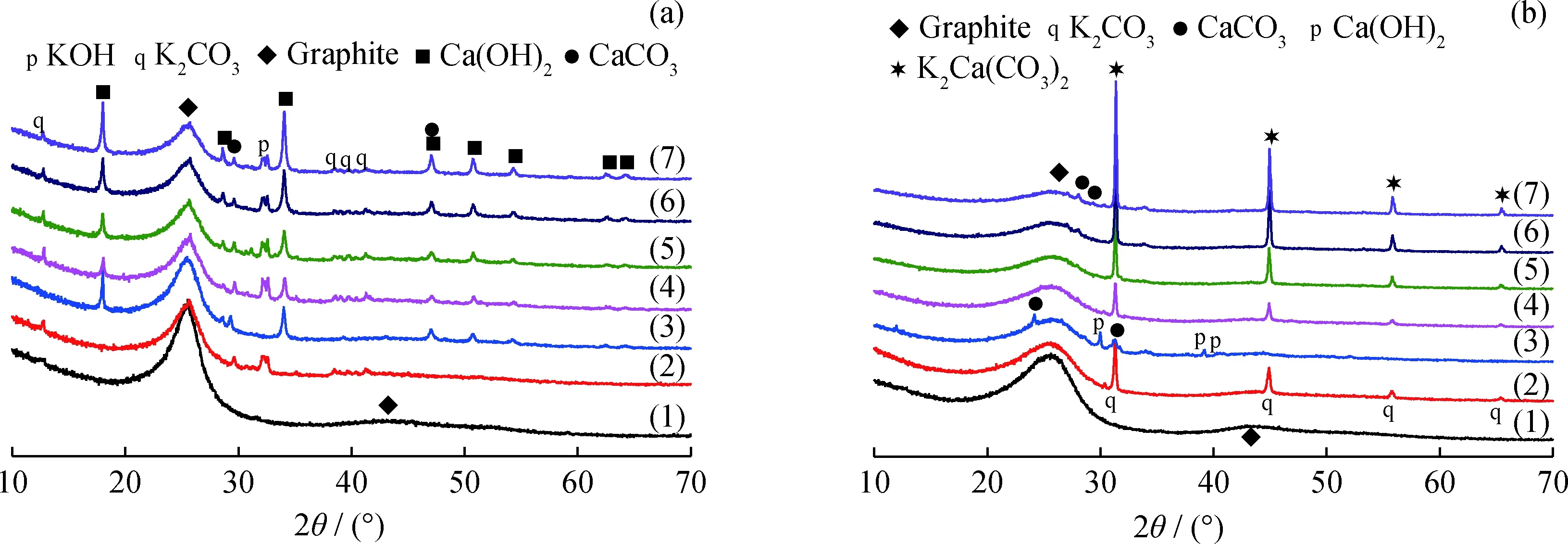

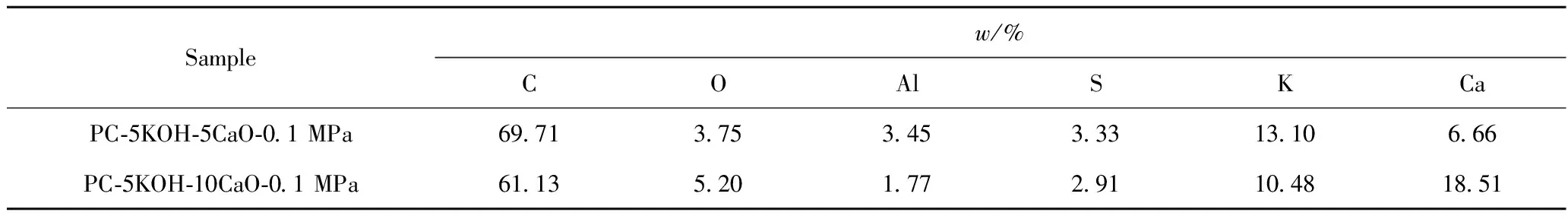

2.3 不同配比K-Ca复合催化剂对石油焦气化性能的影响

2.4 气化压力对K-Ca复合催化剂催化性能的影响

3 结 论