催化裂化回炼油加氢反应动力学模型

张 奎, 戴立顺, 刘 涛, 邵志才, 聂 红

(中国石化 石油化工科学研究院,北京 100083)

催化裂化工艺是石油炼制过程中重油轻质化的主要技术之一。为进一步提高催化裂化处理能力和催化裂化装置轻油收率,研究人员已开展关于催化裂化回炼油(即重循环油)的高效利用研究。研究表明,催化裂化回炼油具有密度大、氢/碳比低、芳烃含量高的特点。如果将催化裂化回炼油直接返回提升管再次裂化,含量较高的芳烃在发生裂化的同时也发生缩合反应,导致大量焦炭的生成[1-3],降低石油资源的利用效率。

鉴于此,许友好等[1]提出将催化裂化回炼油先进行加氢预处理,再进入提升管进行催化裂化。具体工艺流程是:在一定加氢工艺条件下,将催化裂化回炼油与氢气的混合物通过加氢催化剂床层,对催化裂化回炼油进行加氢处理;加氢处理后,加氢油中大分子芳烃的含量降低,可作为催化裂化装置的优质原料进一步进行催化裂化反应;催化裂化产物分馏后,所得催化裂化回炼油馏分再循环进入加氢预处理装置。在催化裂化回炼油加氢过程中,通过加氢饱和反应(HDA)后,芳烃特别是多环芳烃含量下降,而环烷烃等饱和烃含量增加;部分S、N元素通过加氢脱硫反应(HDS)和加氢脱氮反应(HDN)被脱除。因此,对催化裂化回炼油进行循环加氢预处理后,催化裂化轻质油总收率提高,生焦量降低,SOx、NOx的综合排放量下降。

为进一步提高对催化裂化加氢反应的认识,科研人员愈发重视重馏分油加氢反应动力学模型的相关研究。Ancheyta等[4-6]先对常压蜡油加氢处理过程中的HDS、HDN、HDA和烯烃加氢等反应动力学进行了研究,后对减压蜡油HDS、HDN、加氢脱沥青质(HDAsph)和加氢脱残炭(HDCCR)等反应进行了动力学反应研究[7]。Dalai等[8]利用滴流床反应器研究了H2纯度对蜡油加氢反应(HDS、HDN和HDA)动力学的影响,结果表明各反应级数均为拟一级。Verstraete等[9]采用8集总化学反应动力学揭示了固定床渣油加氢处理过程中C、H、S、N、O、Ni、V元素的反应迁移规律。Ferreira等[10]将渣油中沥青质、胶质和芳烃划分为19个集总,研究了渣油加氢动力学反应规律;Mujtaba等[11]采用滴流床反应器研究了全馏分油的HDAsph反应动力学。然而,烃类相关反应(HDA、HDAsph和HDCCR等)的反应动力学模型较为复杂,且对催化裂化回炼油的加氢反应动力学相关研究较少,因此亟需建立简单实用的催化裂化回炼油加氢反应模型,以便深入研究该加氢反应的动力学。

鉴于此,笔者开展了催化裂化回炼油加氢处理试验,研究了催化裂化回炼油中S、N及烃类随加氢处理工艺条件变化而迁移的规律。将加氢反应重新分为3类主要反应:烃类反应、HDS反应和HDN反应,构建了催化裂化回炼油加氢反应宏观动力学模型,预测了催化裂化回炼油经加氢预处理后所得加氢油的C、H、S、N元素含量。研究为加氢预处理反应器设计、催化剂选择、装置能耗计算,及优化反应条件提供数据支持与参考。

1 试验部分

1.1 原料油

试验采用催化裂化回炼油A作原料油,其芳烃、S、N及胶质的质量分数均较高,主要性质如表1所示。

表1 催化裂化回炼油A的主要性质Table 1 Main properties of FCC recycle oil A

1.2 装置、催化剂及试验条件

试验采用滴流床加氢反应器装置,如图1所示。催化剂采用中国石化石油化工科学研究院(RIPP)研发的加氢保护剂和重油加氢精制催化剂RDA-1,其主要活性组分为Ni-W,催化剂装填总体积为100 mL。试验操作条件:氢/油体积比800,氢分压8~14 MPa,反应温度633.15~663.15 K,液时空速0.6~5.0 h-1。

1.3 分析方法及仪器

油品中碳、氢含量的测定采用元素分析法,分析仪器为元素分析仪(型号为vario EL Ⅲ,德国elementar公司)。测定过程中,样品高温燃烧,样品中的C、H分别转化为CO2、H2O,然后载气携带反应气进入色谱柱进行分离,最后经热导池进行检测。

油品中硫含量的测定采用能量色散X射线荧光光谱法,分析仪器为能量色散X射线荧光光谱仪(型号为Epsilon3XLE,荷兰PANalytical公司)。分析过程中,将样品置于X射线束中,通过测定2.3 keV的硫Kα特征谱线强度,并与校准样品的强度进行对比,进而计算样品硫含量。

油品中氮含量的测定采用化学发光法,分析仪器为硫氮分析仪(型号为MultiTek,德国ANTEK公司)。分析过程中,将样品在室温下放入样品舟中,由进样器将样品舟送至高温燃烧管,在O2气氛下,N被氧化成NO,然后NO与O3接触转化为激发态的NO2,激发态NO2衰减时的发射光由光电倍增管检测,从而计算样品中的氮含量。

图1 滴流床加氢反应器装置Fig.1 Trickle bed reactor device for testing hydrogenation of FCC recycle oil1—Feed tank; 2—Feed pump; 3—H2 mass flow meter; 4—Buffer tank; 5—Fixed-bed reactor;6—High-pressure separator; 7—Preheater; 8—Stabilizer; 9—Product oil tank; 10—Water tank

2 催化裂化回炼油加氢反应动力学模型

2.1 油品组分的定义及计算

根据石油碳氢化合物中基团饱和度的差异,可以将石油及其产品中的碳氢化合物组成进行重新定义。在本研究中,石油及其产品中的碳氢化合物被抽象定义为由“虚拟组分”CH基团和CH2基团两部分组成。其中,CH基团代表不饱和烃,其碳/氢原子比为1,用符号CH表示;CH2基团代表饱和烃,其碳/氢原子比为1/2,用符号CH2表示。根据此定义,油品中碳氢化合物中CH基团和CH2基团两组分的质量分数可由其C、H元素的质量分数计算得到,计算式分别为:

(1)

wCH2=(1-wCH)×100%

(2)

2.2 动力学模型的构建

根据石油原料及其产品中碳氢化合物组成定义,不饱和烃加氢反应即为CH基团加氢生成CH2基团的反应。因此,在催化裂化回炼油加氢过程中主要发生3类反应:CH与CH2间的加氢-脱氢可逆反应、HDS反应和HDN反应。各反应的化学反应方程如下:

(3)

(4)

(5)

2.2.1 模型方程

文献[12-16]研究表明,一级反应动力学模型可以较好地描述芳烃的加氢-脱氢可逆反应、HDS反应和HDN反应。催化裂化回炼油中芳烃约占78%,因而回炼油中CH基团以芳烃为主。因此,采用一级反应动力学模型适用于描述催化裂化回炼油的加氢过程,并可以较好的模拟预测加氢过程中C、H、S、N元素的迁移规律。另外,由于吸附在催化剂活性中心上的气态氢在加氢过程中可以转化为活性氢[17],参与加氢反应,因而氢分压对该加氢反应有一定影响[18]:氢分压高可以促进气态氢转化为活性氢,进而提高催化剂表面活性氢的含量[19-20]。因此,在各加氢反应模型方程中引入了氢分压项来描述氢分压对催化裂化回炼油加氢反应的影响。

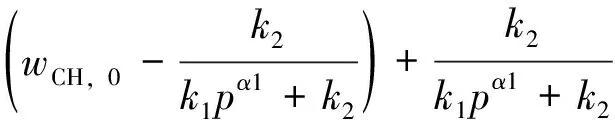

根据各反应化学反应方程式,可以得出CH与CH2组分间的加氢-脱氢可逆反应、HDS反应和HDN反应的反应动力学模型微分方程,如式(6)~(8)所示。

(6)

(7)

(8)

对模型微分方程进行积分,可以得到模型积分形式,如式(9)~(11)所示。

(9)

wS=wS,0×exp(-k3pα3t)

(10)

wN=wN,0×exp(-k4pα4t)

(11)

其中,ki为反应速率常数,可以用阿伦尼乌斯方程表示:

(12)

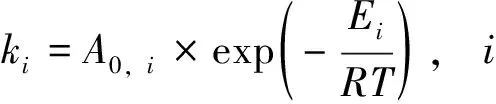

2.2.2 模型参数求解流程

根据模型方程积分式和试验数据,图2列出了求解模型参数的计算流程。由图2可知,首先将原料油中CH组分和S、N元素含量数值,反应操作条件(不同氢分压下系列条件)数值分别代入各模型方程,得到模型数据计算值,并将其与试验值进行比较。以模型数据值与试验值间的总方差∑R2为目标值,求得氢分压指数αi值,并将其代入模型方程。然后,利用相同方法可得不同反应温度下的模型数据值。根据阿伦尼乌斯方程,可得各反应指前

图2 模型参数计算流程Fig.2 Calculation process chart of model parameter

因子A0,i和反应活化能Ei值,最后整理得到模型方程参数αi、A0,i和Ei值。

2.3 模型计算与讨论

2.3.1 CH基团随工艺条件的变化规律

按工艺试验数据,CH基团随工艺条件的变化规律如图3所示。其中,图3(a)为氢分压的变化对CH组分质量分数的影响;图3(b)~(e)分别为反应温度为633.15 K、643.15 K、653.15 K和658.15 K时CH组分质量分数随停留时间t的变化。由图3(a)可以看出,随着氢分压增加,CH组分质量分数下降,说明氢分压升高可以促进气态氢转化为活性氢,使催化剂表面活性氢浓度提高,进而促进CH组分加氢转化为CH2组分。由图3(b)~(e)可以发现,当反应温度在633.15~658.15 K时,CH组分质量分数随停留时间t增加而降低,说明无论从反应热力学还是反应动力学讲,延长停留时间均有利于CH组分加氢转化为CH2组分。同时,由图2模型参数计算流程得到CH与CH2间加氢-脱氢可逆反应的氢分压指数α1=0.50,而该反应化学方程式中H2计量系数也为0.5,说明CH与CH2间加氢-脱氢可逆反应过程更能反映和接近不饱和烃加氢的本征反应过程。反应k2/k1值随反应温度升高而增大,说明CH与CH2间加氢-脱氢可逆反应的逆反应受反应温度影响比正反应大,即随温度升高该反应受热力学影响限制也增大。

2.3.2 S含量随工艺条件的变化规律

图4为S质量分数随工艺条件的变化规律。图4(a)为S质量分数随氢分压的变化;图4(b)~(e)分别为反应温度633.15 K、643.15 K、653.15 K和658.15 K 时S质量分数随停留时间t的变化。由图4(a)可以看出:油品中S质量分数随氢分压增加出现轻微下降,说明在HDS反应过程中,通过加氢饱和-氢解脱硫反应脱硫比例很低,而通过直接氢解脱硫反应脱硫比例很高,因此氢分压对HDS反应的的影响不明显;同时,计算得到α3=0.02,其数值很小也说明氢分压对HDS反应的影响很弱。由图4(b)~(e) 可以发现:当反应温度在 633.15~658.15 K 时,S质量分数随停留时间t增加而下降,说明无论从反应热力学还是反应动力学讲,延长停留时间均利于HDS反应进行;同时,k3随反应温度升高而增大,说明升高反应温度,提高了HDS反应速率,促进了HDS反应进行。

图3 CH组分质量分数随工艺条件的变化规律Fig.3 The change of CH mass fraction with operation conditions(a) Reaction conditions: T=633.15 K, LHSV=1.0 h-1, V(H2)/V(Oil)=800;(b) T=633.15 K; (c) T=643.15 K; (d) T=653.15 K; (e) T=658.15 K;(b)-(e) Reaction conditions: LHSV is 0.6-1.6 h-1, V(H2)/V(Oil)=800, p=10 MPa

2.3.3 N含量随工艺条件的变化规律

图5为N质量分数随工艺条件的变化规律。其中,图5(a)为N质量分数随氢分压的变化;图5(b)~(e)为当反应温度在633.15 K、643.15 K、653.15 K和658.15 K时N质量分数随停留时间t的变化。由图5(a)可以看出,油品中N质量分数随着氢分压升高而下降,说明氮化物加氢饱和过程受氢分压影响较大,提高氢分压可以促进HDN反应。这也说明回炼油HDN反应途径主要为芳环加氢-氢解脱氮,即氮化物的芳环结构部分优先发生加氢饱和反应,然后发生氢解脱氮。同时,计算得到α4=1.16,其数值较大也反映了氢分压对HDN反应的影响较大。由图5(b)~(e)可以发现:当反应温度为633.15~658.15 K时,油品中N质量分数随停留时间t增加而下降,说明无论从反应热力学还是反应动力学讲,延长停留时间均利于HDN反应进行;同时,k4值随反应温度增加而增大,说明提高反应温度,提高了HDN反应速率,促进了HDN反应进行。

图4 S质量分数随工艺条件的变化规律Fig.4 The change of S mass fraction with operation conditions(a) Reaction conditions: T=633.15 K, LHSV=1.0 h-1, V(H2)/V(Oil)=800;(b) T=633.15 K; (c) T=643.15 K; (d) T=653.15 K; (e) T=658.15 K;(b)-(e) Reaction conditions: LHSV is 0.6-1.6 h-1, V(H2)/V(Oil)=800, p=10 MPa

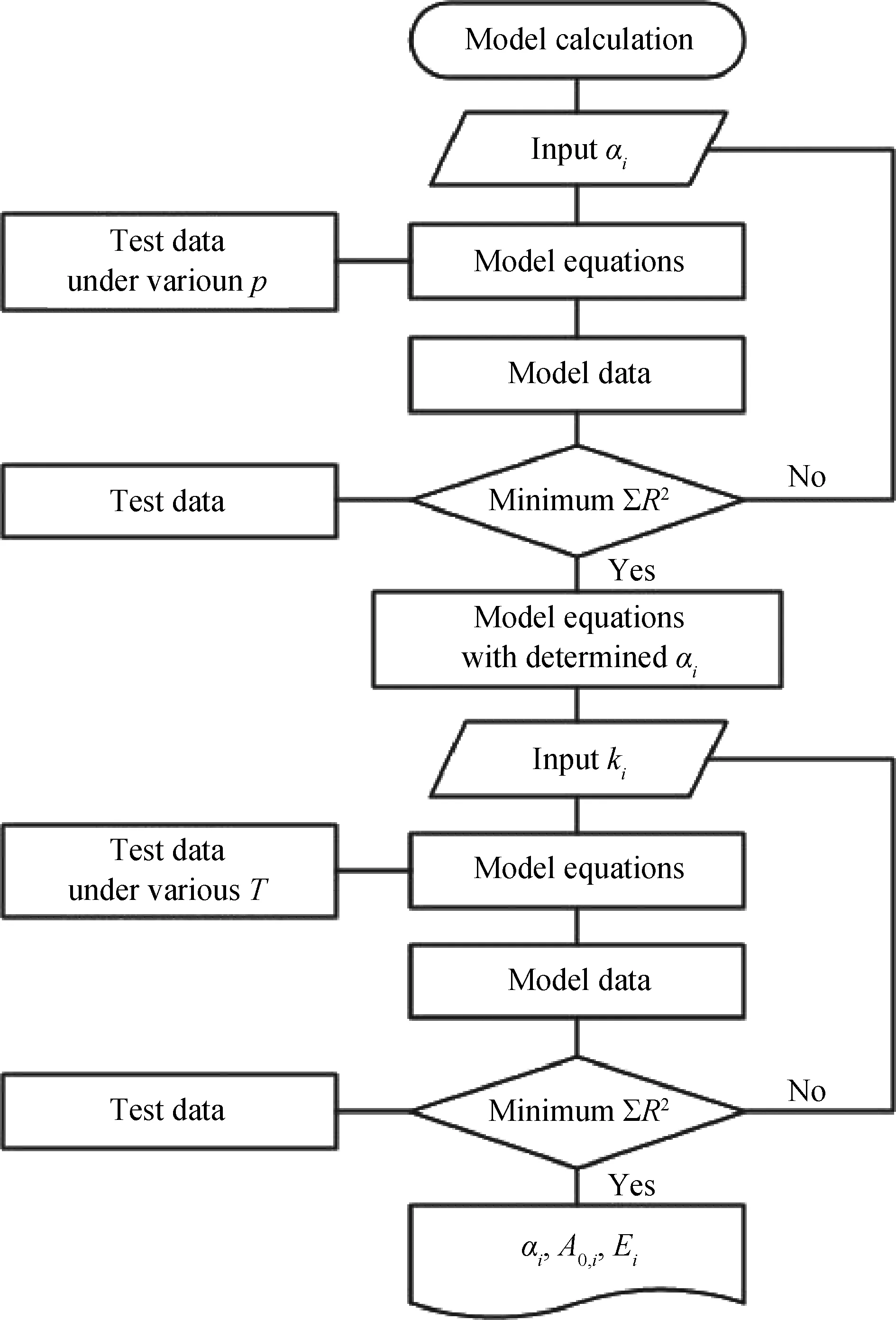

利用阿伦尼乌斯方程可以求得指前因子A0和活化能E值。图6为lnk随1/T变化曲线,根据图中线性拟合方程参数,可得指前因子A0,i和活化能Ei值,其中i为1~4。

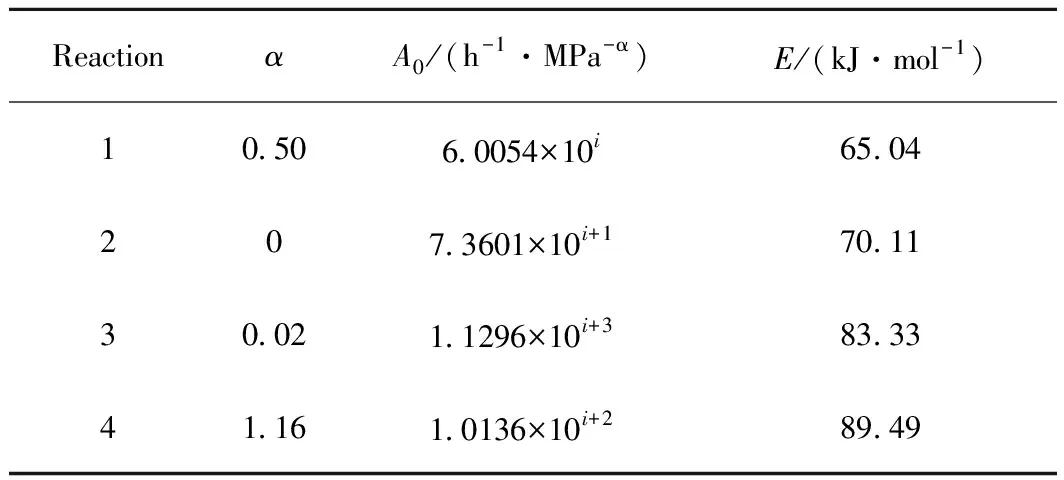

根据图2所示模型计算流程和图3~图6所示模拟计算数据,最终整理可得模型参数αi、A0,i和Ei的值,见表2。表2列出了催化裂化回炼油加氢反应动力学模型参数,根据表2模型参数数据可以进行模型验证和预测。

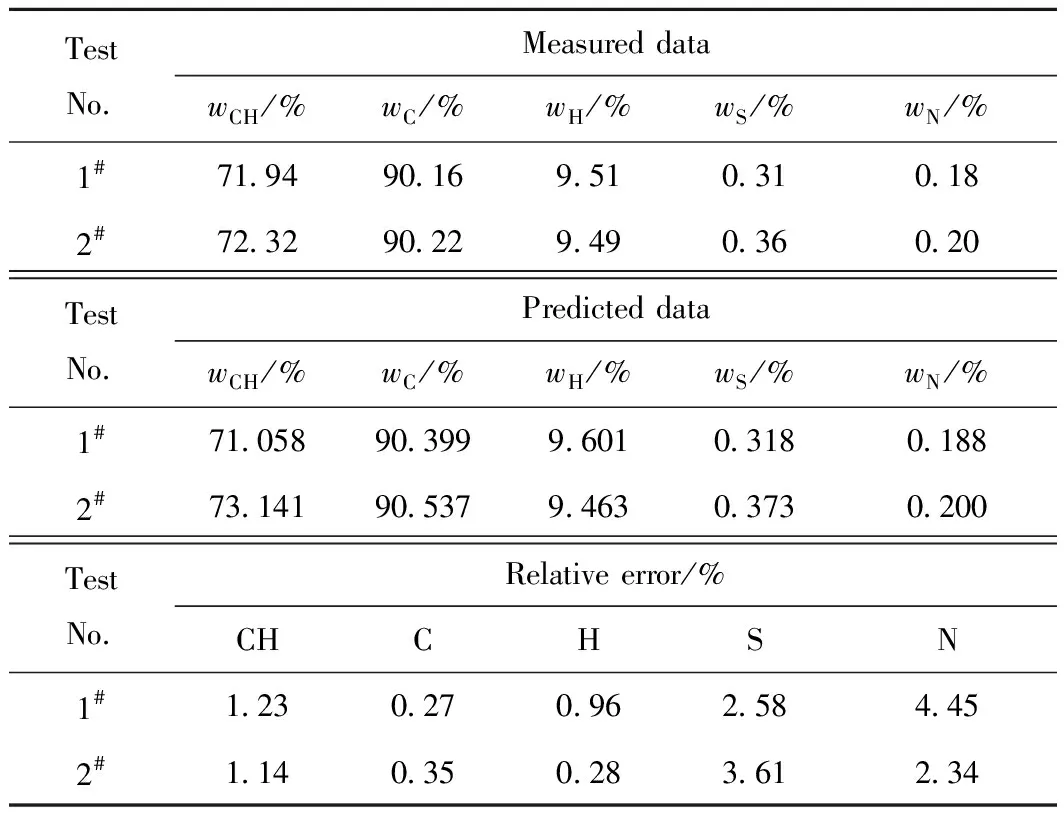

2.4 动力学模型验证

为了验证所建模型可靠性和增强模型外推性,在以上操作范围外另取2组数据。此2组数据的操作条件分别为:反应温度663.15 K,氢分压10 MPa,氢/油体积比800,液时空速4.0 h-1;反应温度663.15 K,氢分压10 MPa,氢/油体积比800,液时空速5.0 h-1。然后根据所建模型可以计算得到此2组操作条件下加氢油中C、H、S、N和CH组分含量的预测值。表3为加氢油中C、H、S、

图5 N质量分数随工艺条件的变化规律Fig.5 The change of N mass fraction with operation conditions(a) Reaction conditions: T=633.15 K, LHSV=1.0 h-1, V(H2)/V(Oil)=800;(b) T=633.15 K; (c) T=643.15 K; (d) T=653.15 K; (e) T=658.15 K;(b)-(e) Reaction conditions: LHSV is 0.6-1.6 h-1, V(H2)/V(Oil)=800, p=10 MPa

图6 ln k随1/T变化曲线Fig.6 The curve of ln k to 1/T

表2 催化裂化回炼油加氢反应动力学参数Table 2 Kinetic parameters of hydrogenationreaction of FCC recycle oil

Here the symbol ‘i’ refers specially to a calculated integer.

N和CH组分试验值与预测值间的对比。从表3可以看出,加氢油中C、H、S、N和CH组分含量的试验值与预测值比较吻合,说明所构建的催化裂化回炼油加氢反应动力学模型可以较好地预测加氢油中C、H、S、N和CH组分含量。

表3 催化裂化回炼油加氢油中C、H、S、N和CH组分试验值与预测值的对比Table 3 Comparison between measured and predictedC, H, S, N and CH content in hydrogenation FCC recycle oil

1#—The test under the conditions ofT=633.15 K, LHSV=4.0 h-1,V(H2)/V(Oil)=800,p=10 MPa;

2#—The test under the conditions ofT=633.15 K, LHSV=5.0 h-1,V(H2)/V(Oil)=800,p=10 MPa

3 结 论

(1)构建了描述催化裂化回炼油加氢过程模型,将加氢反应过程简化为3类反应:CH组分与CH2组分间的加氢-脱氢可逆反应、HDS和HDN反应。各反应反应级数设定为1级,可较好的反映催化裂化回炼油的加氢反应规律,并简化了模型构建流程。

(2)“虚拟组分”CH基团和CH2基团间的加氢-脱氢可逆反应动力学模型很好地描述了回炼油加氢过程中C、H变化规律;HDS和HDN反应动力学模型也较好的描述了回炼油加氢过程中S、N含量变化。通过构建的动力学模型可以预测回炼油加氢过程中的C、H、S、N含量。

符号说明:

A0,i(i为1~4)——各反应反应指前因子;

Ei——各反应表观反应活化能,kJ/mol;

ki(i为1~4)——各反应反应表观速率常数,其中ki=Aie-Ei/RT;

LHSV——液时体积空速,h-1;

p——氢分压,MPa;

R——阿伏伽德罗常数,R=8.314 J/(mol·K);

R2——模型值与试验值间的方差;

∑R2——模型值与试验值间的总方差;

T——反应温度,K;

t——停留时间(t=1/LHSV),h;

wC——原料油或加氢油中C元素质量分数,%;

wH——原料油或加氢油中H元素质量分数,%;

wCH——加氢油中CH组分质量分数,%;

wCH,0——原料油中CH组分质量分数,%;

wCH2——加氢油中CH2组分质量分数,%;

wS,0——原料油中S元素质量分数,%;

wS——加氢油中S元素质量分数,%;

wN,0——原料油中N元素质量分数,%;

wN——加氢油中N元素质量分数,%;

αi(i=1,3,4)——各反应中氢分压指数项。