往复式压缩机机械状态监测系统的应用浅谈

曹 亮

(中石化石油工程设计有限公司,山东 东营 257026)

目前往复式压缩机在国内已经广泛应用,其结构复杂、运动部件多、体型庞大、维护成本高且价格昂贵,任何时刻的非正常停机都会造成极大的影响和经济损失。因此,对压缩机关键部件的压力、温度、加速度以及振动等参数的检测显得尤为重要。压缩机机械状态监测系统将大大提高提前发觉并处理压缩机机械故障的能力,适合在油气项目往复式压缩机中应用。

1 往复式压缩机机械状态监测系统概况

1.1 概念

往复式压缩机机械状态监测系统是通过在往复式压缩机关键部位(如曲轴、十字头、活塞杆、气缸等)上安装压力、温度、速度、加速度、位移等传感器[1],然后将传感器采集的信号上传机械状态监测仪,通过对压缩机关键运行参数的运算、模拟、分析,从而提前发现压缩机的机械故障并提供解决方案,为压缩机的安全运行提供保障。

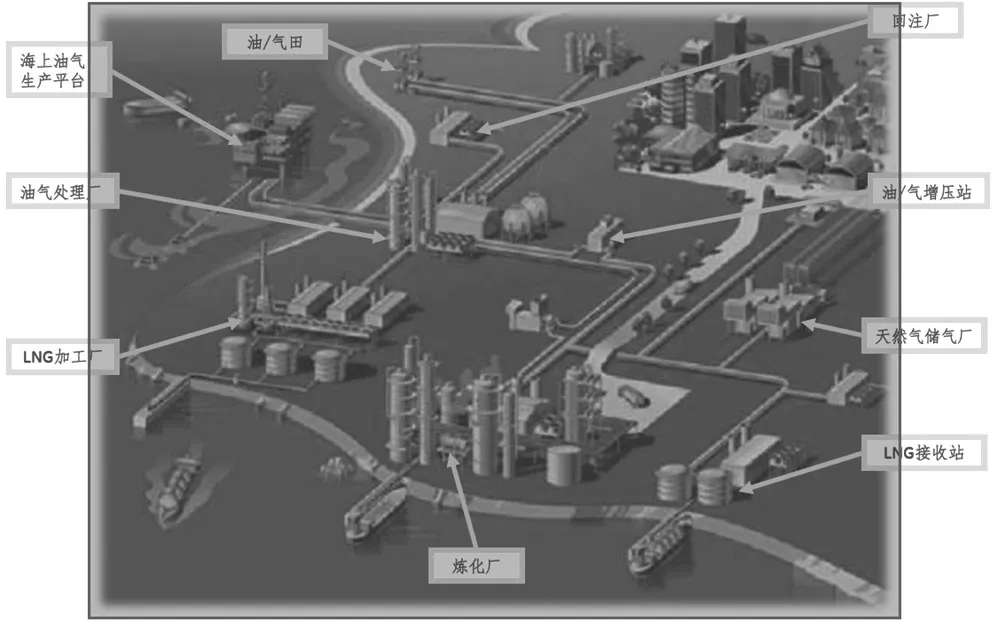

图1 油气工业中往复式压缩机的应用Fig.1 Application of reciprocating compressors in the oil and gas industry

1.2 必要性

在国内,往复式压缩机的应用大多集中在油气田、海上平台、天然气储气厂、LNG接收站、炼化厂、油气处理厂、回注厂、油气增压站等。作为场站的关键设备,往复式压缩机的重要性等级高,而且自身的结构复杂[2],维护成本高昂。随着越来越多的场站实现无人值守和自动停机保护的功能,压缩机的机械状态监测也变得越来越重要。

根据统计,压缩机的气阀故障导致的维修成本达到全部维修成本的50%;因为过载引起的故障占到总故障的30%;因为气阀、填料等造成的部件失效占到了全部非计划停机的50%。由此可以看出,对压缩机的机械部件进行及时地状态监测是有效降低压缩机维修成本的重要措施。

2 往复式压缩机机械状态监测系统组成

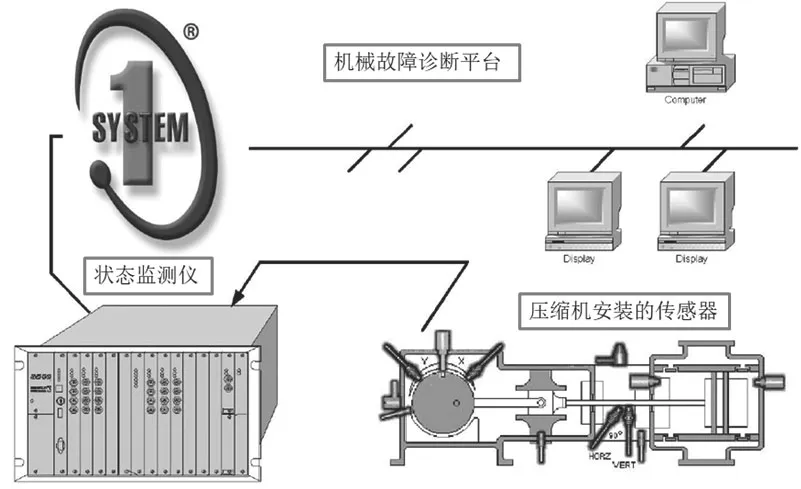

目前国内应用的往复式压缩机机械状态监测系统主要包括:测量传感器、机械状态监测仪和机械故障诊断平台。

2.1 传感器的分类和布置

往复式压缩机上应用的传感器主要包括:热电阻、压电式加速度传感器、压电式速度传感器、水平和垂直涡流传感器、压力传感器、键相传感器等。

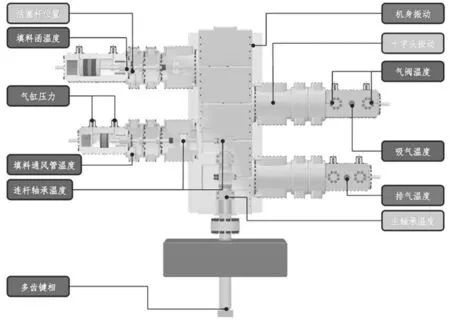

传感器的主要安装部件包括:压缩机曲轴、十字头、活塞杆、气缸、连杆、电动机等,主要的检测参数包括:主轴承温度、轴承位置参考、曲轴箱振动、连杆大小头瓦温度、十字头冲击振动、活塞杆位置、压力填料温度、气缸内部压力、气阀温度、排气温度、吸气温度等。

根据不同监测部件、监测参数,整理传感器的选型和布置见表1和图3。

图2 往复式压缩机机械状态监测系统结构图Fig.2 Structure of the mechanical state monitoring system for reciprocating compressors

表1 往复式压缩机状态监测传感器选型表Table 1 Formula table for the monitoring sensor of reciprocating compressor condition

2.2 传感器配置

2.2.1 键相信号

键相系统采用涡流传感器对曲轴上的多轮齿盘进行监测,提供精确的参考计时信号(电压脉冲),信号同时上传机械状态监测仪作为准确的曲轴位置参考。多齿轮盘可安装在轴靠近驱动器的外侧,通常要求在驱动轴上钻孔和开孔。活塞杆位置和气缸压力监测模块都将使用键相模块提供的键相信号。

2.2.2 主轴承温度

图3 往复式压缩机状态监测传感器布置图Fig.3 Layout of the sensor for the condition monitoring sensor of the reciprocating compressor

曲轴主轴承温度高表明设备有与油膜轴承相关的故障,如过载、轴承疲劳或润滑油不足。测量主轴承温度和其它相关的过程参数可以帮助确定发动机的整体运行状况。

可以在设备制造过程中在主轴承盖上打钻开孔来安装温度探头,也可以在设备安装完成后,移开轴承盖打钻开孔,安装温度探头。

2.2.3 曲轴箱振动

对称平衡式压缩机上的气缸作用在曲轴上的力,从物理上讲能相互抵消,但是当过程发生变化,如阀门卸载或阀门损坏时,其作用在机器上的压力会产生不平衡。这些压力经过轴承传送到壳体,使曲轴在1~2倍的机器运行速度上振动。压电式速度传感器可以对这种往复式压缩机旋转振动传送到压缩机壳体的机械振动进行监测。

曲轴箱振动监测系统包括两个部分:压电式速度传感器和冲击/速度监测模块。压电式速度传感器采用压电晶体测量加速度,并经过低噪音放大器/积分器转换为速度信号输出。

压电式速度传感器最佳的安装位置在壳体上每对气缸之间水平于轴的地方,传感器的安装最好与轴的中分线水平,其位置正好位于压力作用于机器的方向上。

2.2.4 十字头振动

安装于十字头上的加速度传感器能检测出由冲击所引起的机械故障,如十字头松动、液体吸入气缸或连杆与套筒间隙过大。

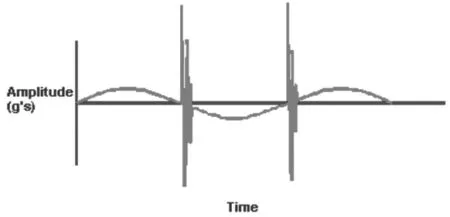

由于冲击引起的是高频振动,故加速度传感器比速度式传感器更适合于冲击类的机械故障测量。在正常情况下,其振动很小;当产生冲击时,其振动增大。振动波形在每次冲击中表现了如图5所示中的典型的振铃响应。通过观察加速度波形,可以很明显地看到每次冲击时产生的大幅度的振动幅值增加[3]。

图4 轴承多齿轮盘键相模块安装图Fig.4 Bearing multi-gear plate key phase module installation diagram

图5 十字头产生冲击时的振动波形Fig.5 Vibration waveforms when a cross head generates an impact

2.2.5 十字头滑块温度

连续监测十字头滑块温度可以提供有用的滑块故障信息,如过载、疲劳、润滑油不足。 热电阻一般安装在十字头的上部或者底部。

2.2.6 压力填料温度

压力填料最初设计用于防止腐蚀性的气体从气缸中泄漏而进入隔离片和曲轴。随着挥发性有机合成物泄漏问题的增多,压力填料轴封变得越来越普遍。

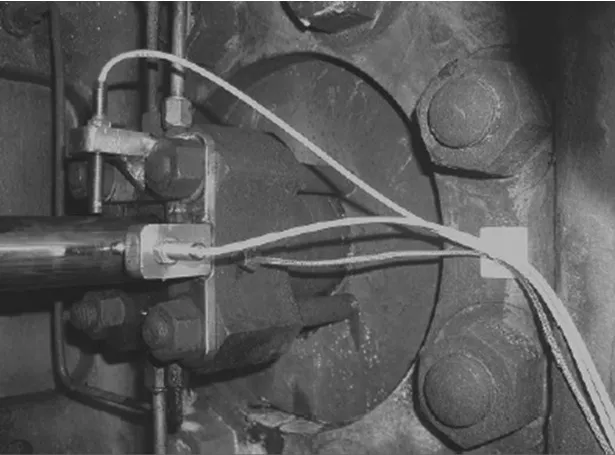

连续监测压力填料温度可以提供有用的填料故障信息,如异常磨损、冷却不充分、润滑不足。将热电阻尽量靠近填料安装,通常在填料外壳的边缘,将温度探头插入到壳体内进行测量。

图6 压力填料温度传感器安装图Fig.6 Pressure filler temperature sensor installation diagram

2.2.7 活塞杆位置

往复式压缩机通常用滑动带以减小气缸套磨损和由于活塞与气缸接触带来的损害。滑动带的主要问题是当机器运行中,在活塞与气缸接触之前,产生多大的磨损时需要停机。活塞杆监测模块用于监测活塞杆相对于气缸膛理想中心的位置,根据组态数据定义一个圆形的可运行区。根据此定义的可运行区,当活塞杆以任何方向距离气缸壁距离过近,将生成报警或危急信号[4]。

2.2.8 气缸压力

检测往复式压缩机整体运行状况的最有效的方法就是监测气缸压力。对每个压缩机气缸的内部压力进行在线监测,可以实现对气缸压力、压缩比、尖峰活塞杆负荷以及活塞杆反向的连续监测,从而可以获得吸气阀、排气阀、活塞环、填料轴封和十字头销的状态信息。

气缸压力通过永久安装在每个气缸膛上的压力传感器进行监测,每个气缸膛上都要求有压力开孔。对于现有气缸的改造项目,需要在气缸上加工打孔,在气缸压力开孔中安装特殊的压力传感器,并将压力传感器输出连接到气缸压力监测模块。

2.2.9 吸气/排气阀温度

吸气和排气阀通常是往复式压缩机中维修率最高的部件,故障阀会明显降低压缩机的效率。在正常运行条件下,阀门附近的气体温度增加是阀门故障的首要表现。温度传感器提供了阀门的早期警报,并帮助操作员找到故障阀门。操作员应利用趋势显示跟踪温度数据变化,因为当泄漏持续发展,阀门的温度将恢复到正常。

热电阻应尽量靠近阀门安装。对于老式笼式阀门,温度探头需要安装在阀门盖上,对于新式环型阀门盖,可将温度探头安装在气道中,直接在阀门盖内安装热井伸入气道。

2.3 机械状态监测仪和故障诊断平台

机械状态监测仪硬件部分主要包括:电源模块、安装机柜、CPU模块、通讯模块、键相模块、冲击速度检测模块、活塞杆位置检测模块、温度检测模块、继电器输出模块等,软件部分主要有HMI组态软件、操作系统软件、编程软件等。监测仪与故障诊断平台之间采用网络或者串行方式进行通讯。

机械故障诊断平台主要包括系统机柜、数据采集服务器、网络交换机、故障诊断软件、服务器数据库软件、操作系统软件、操作站等。主要功能为采集监测仪上传的传感器采集的键相、加速度、速度、温度、压力、位置等信号,结合压缩机自身参数,通过故障诊断软件进行综合计算分析,对压缩机的机械故障进行提前预警并提出解决方案。

3 结束语

通过对往复式压缩机机械状态监测系统的应用介绍,可以看出:随着往复式压缩机的大量应用,维持压缩机安全平稳运行,降低误停车率,减少维护成本已经成为企业生产和经营的发展方向,随着信息化和智能化的进一步发展,实现对往复式压缩机机械状态的实时监测和在线预警将会是未来的发展趋势。