基于结构导向集总的催化重整分子水平反应动力学模型

王睿通, 刘纪昌,2, 仲从伟, 叶 磊, 汪 成, 沈本贤,2

(1.华东理工大学 化学工程联合国家重点实验室,上海 200237;2.绿色能源化工国际联合研究中心,上海 200237)

催化重整是石油加工流程的核心生产装置。我国目前超过70%的芳烃产自催化重整装置,并且芳烃需求量以每年高于5%的速度持续增长[1-3]。为了应对催化重整装置原料组成和加工方案的变化,炼油厂需要针对性地优化操作方案。但由于成本的限制,不可能进行大量的工业试验。催化重整反应动力学模型研究对重整装置的原料调配、产品组成预测、操作优化等具有重要指导意义。长期以来,由于计算机性能的限制,催化重整过程的建模均采用虚拟组分的集总方法。Kmark[4]提出了催化重整22集总反应动力学模型;周红军等[5]建立了27集总反应动力学模型;Taskar等[6]以重整催化剂的性能为出发点,建立了催化重整35集总反应动力学模型。这些反应动力学模型均可对芳烃型催化重整装置的优化提供有意义的参考,但由于采用了虚拟组分集总的方法,不能对催化重整反应过程中超过300种分子的反应行为进行分子水平的描述,无法满足对催化重整产物进行分子级精准预测的要求。近年来,随着计算技术的发展和计算机性能的提高,为催化重整过程的分子水平建模和求解提供了可能。石铭亮等[7]建立的催化重整单事件反应动力学模型,是从馏分集总向分子水平建模的有益探索。

1992年,ExxonMobil公司的Jaffe提出结构导向集总方法(Structure oriented lumping,SOL),并将其应用于加氢裂化和延迟焦化等工艺中,进行油品性质预测及加工方案调优,给企业带来了巨大的经济效益[8]。2006年,Jaffe和Ghosh[9]以SOL法估算了203种柴油的十六烷值和1471种汽油的辛烷值,模拟值与实测值的误差均小于1.5%。

笔者从催化重整装置优化的实际需求出发,通过对连续催化重整工艺特点及反应机理进行深入分析,采用结构导向集总方法,构建分子水平的催化重整反应动力学模型,兼顾模型的精度与适用性,对催化重整产物进行分子级的预测。

1 分子水平催化重整结构导向集总反应动力学模型的构建

1.1 催化重整原料的组成分析与数字化表达

催化重整的主要原料是石脑油,包含C5~C12的正构烷烃、异构烷烃、环烷烃和芳香烃。针对石脑油分子的组成特点,基于结构导向集总方法[10],构建了14个结构单元对催化重整过程中的分子进行结构向量表达。其中,根据催化重整过程对二甲苯同分异构体进行明确区分的要求,设置结构单元MS(官能团的空间异构)来描述官能团的空间位置。14个结构单元所代表的化学结构式见表1。

催化重整体系中每个分子都可以用包含14个结构单元的结构向量表示,2个典型分子的结构向量表达如表2所示。

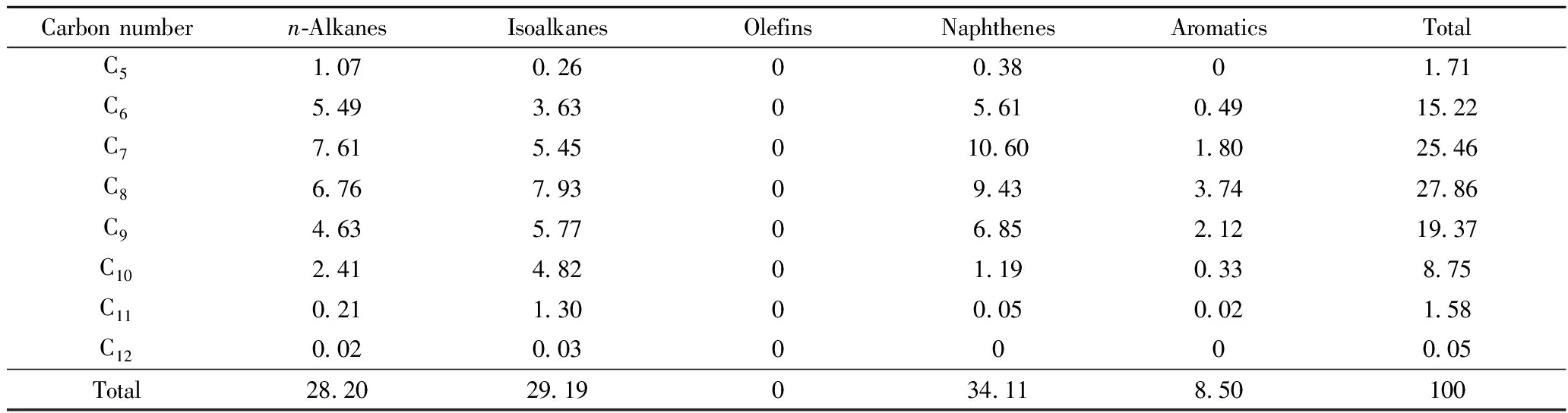

采用气相色谱-质谱联用对中国石化某炼油厂催化重整装置的石脑油原料进行分析表征,获得详细的分子组成信息,结合相应的结构向量表达,建立了包含312个行向量的催化重整分子组成矩阵(312行×17列)。矩阵前14列为相应分子的结构单元信息;第15列为该行向量代表的分子的质量分数;第16列为该行向量代表的分子的相对分子质量;第17列为该行向量代表的分子的摩尔分数。

表2 石脑油典型分子的结构向量Table 2 Structural vectors of typical molecules in naphtha

1.2 催化重整过程的反应规则

针对催化重整工艺的反应特点[11-15],基于结构导向集总方法,制定了包括裂化、异构化、环化、芳构化等反应的78条反应规则。

(1)六元环烷烃脱氢芳构化

产物生成规则:A6=A6+1;N6=N6-1;IH=0。

该类反应的反应物选择规则是从原料分子组成矩阵中搜索不含芳环和五元环烷环、侧链碳数为0~6、不饱和度为1的六元环烷烃;通过产物生成规则获得产物的结构向量:N6的数值-1和A6的数值+1分别表示分子中减少1个环烷环和生成1个芳环。

(2)五元环烷烃异构化:

产物生成规则:N6=N6+1; N5=N5-1;R=R-1。

反应物选择规则为搜索不含芳环和六元环烷环、含有1个五元环、侧链碳数超过1、不饱和度为1的五元环烷烃;产物生成规则为:N6的数值+1和N5的数值-1,分别表示分子中生成1个六元环烷环,减少1个五元环烷环,并且侧链碳数减少1个。

(3)正构烷烃加氢裂化

产物生成规则:产物1,R1=1+round((R-2)*rand(1));产物2,R2=R-R1。

反应物选择规则是搜索不含芳环和环烷环、碳数超过5、没有侧链的饱和分子,即正构烷烃;产物生成规则规定分子中的C—C键可以在任意位置断裂,生成不同碳数的裂化产物。

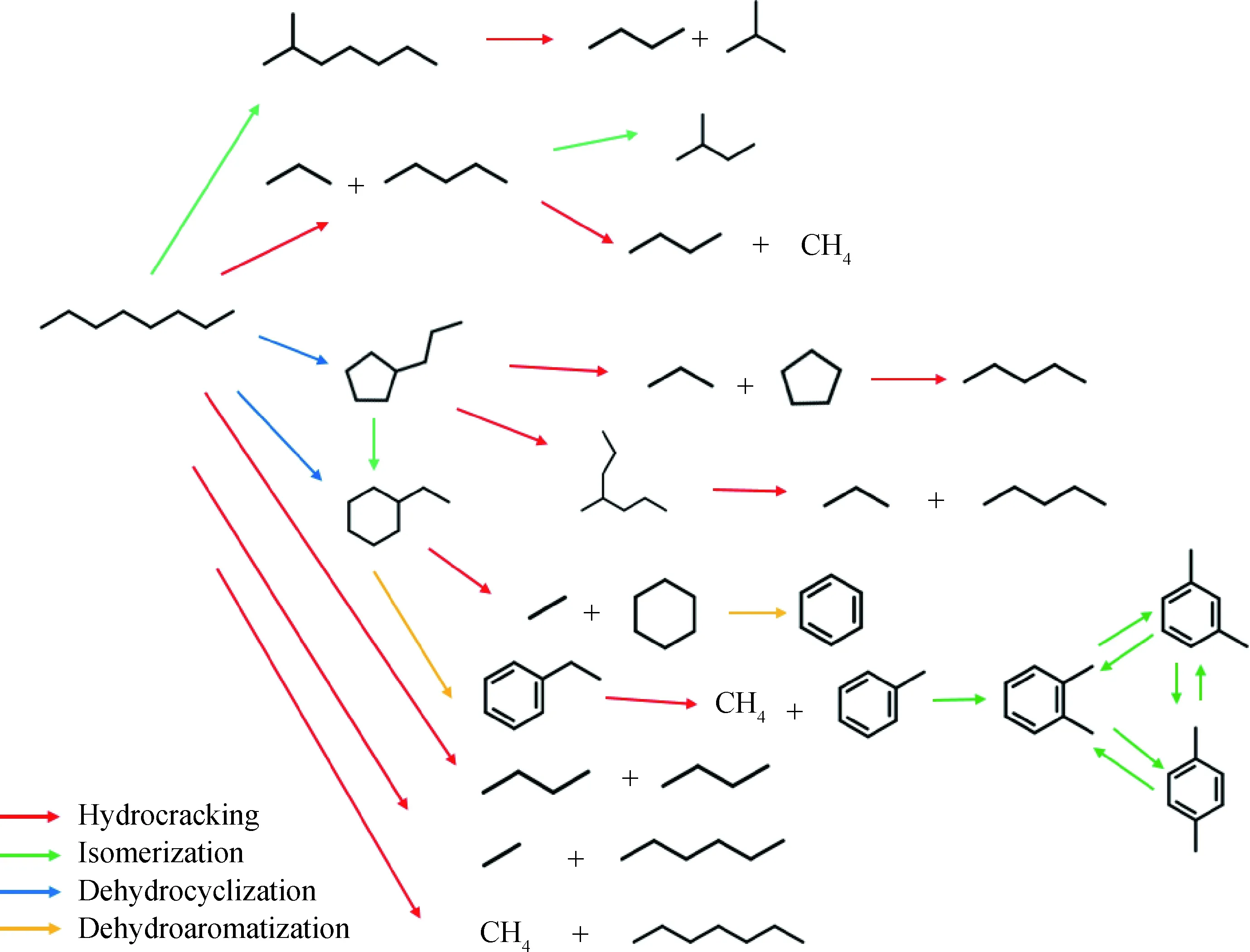

根据催化重整反应规则可以编译出催化重整过程复杂的反应网络,包含有10628个反应。图1为与正辛烷相关的局部反应网络。

1.3 反应动力学常数的计算

同系物分子发生相同的反应时,由于具有相同的官能团,反应路径及机理相似,因而反应速率常数呈现一定的递变规律[16-21]。但同系物之间分子结构的差异也对反应过程产生一定的影响,因此反应速率常数与反应物和产物的分子结构也有关联。田立达等[22-23]采用式(1)的方程计算不同类型反应的反应速率常数。

(1)

对于简单的反应类型,ΔSm和ΔE可使用Materials Studio 6.5软件的Dmol 3模块通过过渡态搜索算出。而对于复杂的反应类型,先计算出具有相关结构的15~20个反应的ΔSm和ΔE,然后再将ΔSm和ΔE拟合成结构单元的函数。催化剂活性因子φ是对催化剂的再生活性进行修正,通过小试实验进行标定。

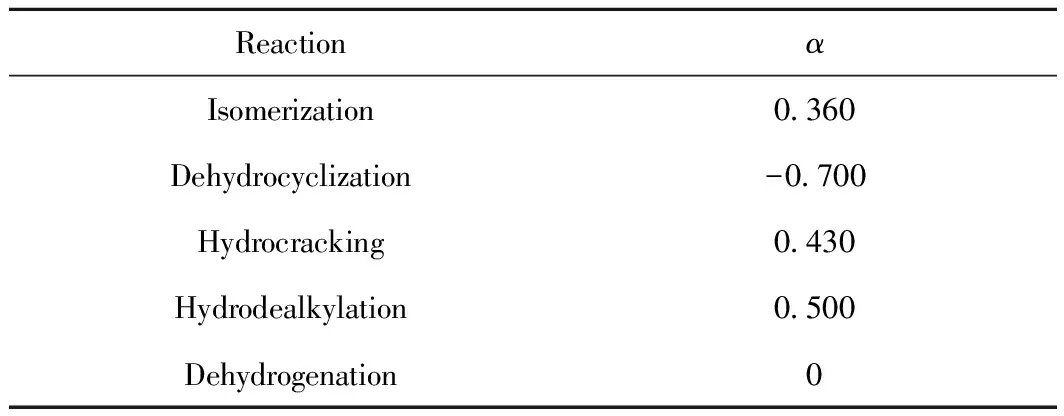

采用压力影响因子α来描述反应压力对不同类型反应的影响,不同反应的压力影响因子α数据如表3所示。根据公式(2)计算反应速率。

图1 催化重整过程中正辛烷的局部反应网络Fig.1 Partial reaction network of n-octane in catalytic reforming process

k=k(T)×pH2α (2)

表4列举了9个典型反应在500 ℃、105Pa时反应速率常数的计算值与文献值[24-25]对比。可见采用Materials Studio的Dmol 3模块计算反应的能垒及熵变,进而利用式(2)求解的反应速率常数有较高的可靠性。

1.4 催化重整反应过程分子水平建模

催化重整结构导向集总反应动力学模型计算流程如图2所示,通过编程将催化重整过程的反应规则编译成反应网络,结合反应动力学常数,可以建立反应动力学微分方程组。输入反应温度T0,根据反应空速计算催化重整过程的反应停留时间。将停

表4 500 ℃、105 Pa时典型反应的反应速率常数计算值与文献值[24-25]对比Table 4 Comparison of calculated values and literaturevalues of reaction rate constants[24-25] at 500 ℃ and 105 Pa

1) Calculated value; 2) Literature value

留时间分为若干微元段,在微元反应时间Δt1内,利用改进的Runge-Kutta法求解反应动力学微分方程组,由原料分子组成矩阵得到Δt1时间末的产物分子组成矩阵,作为Δt2的原料分子组成矩阵;计算第一个微元反应时间Δt1内的反应热,根据反应体系的比热容计算温差ΔT1,获得第二个微元反应时间段Δt2内的反应温度T2=T1+ΔT1。按照上述

图2 催化重整结构导向集总反应动力学模型计算流程Fig.2 Flow charts of structural-oriented lumping reaction kinetics model for catalytic reforming

过程循环计算,直到累计反应时间达到预定的停留时间为止,由此完成动力学反应网络与反应器相关特征参数的结合。

2 石脑油催化重整反应小试实验与反应动力学模型验证

采用中国石化某炼油厂的精制石脑油原料、PS-VI 催化剂,在催化重整小试实验装置上进行实验,精制石脑油的族组成如表5所示。氢气体积分数为99.999%,催化剂装填量为100 mL。

通过催化重整小试实验获得了不同反应温度(470~540 ℃)、反应压力(0.2~1 MPa)、液时空速(0.5~3 h-1)下的催化重整气体和液体产物,通过气质联用分析可以获得催化重整产物的分子组成。采用构建的催化重整分子水平反应动力学模型进行计算,可以获得不同反应条件下催化重整产物的分子组成,通过与相应反应条件下的小试实验数据进行比较,可以验证模型的可靠性。

表5 某炼油厂精制石脑油的族组成Table 5 Composition of refined naphtha of a refinery w/%

17种典型分子(苯、甲苯、邻二甲苯、间二甲苯、对二甲苯、乙苯、间甲乙苯、对甲乙苯、邻甲乙苯、正己烷、正庚烷、2-甲基戊烷、3-甲基己烷、环戊烷、甲基环戊烷、环己烷、甲基环己烷)在不同温度、压力、空速等操作条件下的分子组成模型计算值与实验值比较,误差分布如图3所示。由图3可知,各典型分子含量的模型预测值和实验值的绝对误差均在±0.5%以内,表明所建模型具有较高的可靠性,该模型对催化重整反应过程的预测能达到分子水平。

图3 17种典型分子的催化重整反应分子组成的模型计算值与实验值的误差分布Fig.3 Error distributions of 17 typical molecularcompositions in catalytic reforming reaction

3 基于催化重整分子水平反应动力学模型的反应过程分析

催化重整小试实验仅能获得反应器出口的产物组成,无法提供反应器内油品分子组成的详细演化规律。通过小试实验数据验证了所建分子水平催化重整反应动力学模型的可靠性后,可以运用模型计算不同反应条件下催化重整反应过程中典型分子含量沿反应器的变化,从而在分子水平上揭示催化重整过程的反应规律。

3.1 催化重整反应过程中典型分子含量沿反应器高度分布

以石脑油为原料,在反应温度510 ℃、反应压力0.4 MPa、液时空速1.5 h-1条件下,采用所构建的分子水平反应动力学模型计算催化重整反应过程,C6、C7和C8典型分子质量分数沿反应器高度的变化如图4所示。由图4(a)可知,在反应器入口段(相对高度0~0.3)主要进行的是环己烷、甲基环己烷等六元环烷烃脱氢反应和甲基环戊烷等五元环烷烃异构脱氢及开环反应,生成的苯、甲苯等芳烃组分含量快速升高,同时正构烷烃异构化反应使得2-甲基戊烷等异构烷烃的含量增多。

图4 动力学模型计算催化重整反应过程中典型C6、C7和C8分子质量分数沿反应器高度的变化Fig.4 Kinetic model for calculating the variation of typical C6, C7 and C8 molecularmass fractions along reactor height in the catalytic reforming reactionT=510 ℃; p=0.4 MPa; LHSV=1.5 h-1(a) C6 and C7; (b) C8

在反应器后半段,随着环烷烃转化率的提高,各种环烷烃的含量均降低,下降趋势变缓。在出口处,环己烷和甲基环己烷几乎全部转化;而甲基环戊烷的质量分数维持在0.68%左右。正己烷含量在反应器入口段略有上升,正庚烷含量在反应器入口段下降缓慢,是由于虽然正己烷和正庚烷会发生显著的异构化、脱氢环化和加氢裂化反应,但它们又是C7+烷烃裂化的产物;而在反应器后半段,C7+烷烃含量已经降到很低,转化为正己烷和正庚烷的量减少,消耗正己烷和正庚烷的异构化、脱氢环化和加氢裂化反应显示出主导作用,正构烷烃含量迅速降低。由图4(b)可知,在3种二甲苯的异构体中,间二甲苯最晚达到反应平衡,在反应器出口处的质量分数为17.04%。

3.2 反应条件对催化重整反应过程的影响规律

3.2.1 反应温度的影响

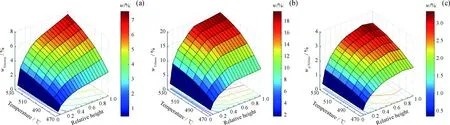

温度是催化重整反应过程最重要的影响因素,在实际生产中具有一定的可调性。通过所建模型模拟计算不同反应温度下体系中典型分子在反应器中的组成分布,可以揭示不同反应温度下的催化重整反应过程规律。在液时空速1.0 h-1、压力0.3 MPa条件下,反应温度对反应器内苯、甲苯和对二甲苯质量分数分布的影响如图5所示。由图5看到,反应器出口处苯、甲苯和对二甲苯等芳烃分子含量均随反应温度的升高而增加。在同一反应温度下,对二甲苯、甲苯、苯在反应器中依次达到平衡浓度。这是因为侧链碳数越多的环烷烃脱氢反应速率越快。在二甲苯的3种异构体中,间位的空间构型最为稳定,对二甲苯和邻二甲苯倾向于转化为间二甲苯,对二甲苯在靠近出口处由于发生异构化反应,其质量分数略微下降,由最大值2.91%降低到出口处的2.79%。

图5 动力学模型计算催化重整反应过程中操作温度对苯、甲苯和对二甲苯质量分数的影响Fig.5 Kinetic model for calculating the effect of operating temperatures on the mass fractions of benzene,toluene and p-xylene in catalytic reforming reactionp=0.3 MPa; LHSV=1.0 h-1(a) Benzene; (b) Toluene; (c) p-Xylene

操作温度对反应器内环己烷、正己烷和2-甲基戊烷质量分数分布的影响如图6所示。由图6(a)看到,反应温度较高时,环己烷的反应速率较快,含量下降迅速。在反应温度超过495 ℃以上时,反应器出口环己烷几乎完全转化。由图6(b)看到,在重整反应器中,正构烷烃主要发生裂化反应和环化反应,较高的反应温度会加剧正构烷烃裂化反应的发生,因此正构烷烃含量的下降速率更快;由于高碳数正构烷烃断链会生成低碳数正构烷烃,因此反应器入口段正己烷的含量略有上升。由图6(c)看到,由于正己烷的异构化反应,2-甲基戊烷的含量先增加,然后在反应器末段由于发生裂化反应略微降低。同时,尽管正构烷烃异构化反应是放热反应,温度升高,平衡常数会降低,但是该反应通常无法达到平衡。其控制因素为反应速率,温度升高反应速率加快。另外,异构烷烃受空间位阻影响不利于脱氢环化反应,所以2-甲基戊烷含量随反应温度的升高而增加。

图6 动力学模型计算催化重整反应过程中操作温度对环己烷、正己烷和2-甲基戊烷质量分数的影响Fig.6 Kinetic model for calculating the effect of operating temperatures on the mass fractions of cyclohexane,n-hexane and 2-methyl pentane in catalytic reforming reactionp=0.3 MPa; LHSV=1.0 h-1(a) Cyclohexane; (b) n-Hexane; (c) 2-Methyl pentane

3.2.2 空速的影响

在催化重整反应压力0.3 MPa、反应温度470~540 ℃、液时空速0.5~3.0 h-1范围内,反应温度和空速对催化重整反应芳烃收率的影响如图7所示。由图7可知,反应温度相同时,空速越小,反应物与催化剂的接触时间越长,芳烃的收率越高。当反应温度较低时,生成芳烃的反应主要是环烷烃(如甲基环己烷)脱氢芳构化,因此即使液时空速低至0.5 h-1,芳烃收率依然只有55%左右,大致相当于原料中芳烃含量加上环烷烃转化为芳烃量的总和。而当反应温度达到500 ℃以上时,烷烃(如正辛烷)环化反应再脱氢生成芳烃的数量明显增大,因此芳烃收率可以达到75%~80%。

芳烃在不同温度区间的转化路径和来源可以由典型烷烃分子正辛烷和环烷烃分子甲基环戊烷在不同温度和空速下的转化规律来印证。反应温度和空速对反应器出口处正辛烷和甲基环己烷含量的影响如图8所示。催化重整原料中正辛烷质量分数为6.76%,由图8看到:在液时空速为3.0 h-1时,温度从470 ℃升高到500 ℃,反应器出口正辛烷质量分数从2.69%下降到0.67%,降幅较为明显,升温显著促进了正辛烷的脱氢环化等反应,同时降低空速也会强化正辛烷向环烷烃和芳烃的转变;与烷烃相比,环烷烃脱氢芳构化反应易于进行,即使在470 ℃和高空速下,甲基环己烷也已经达到高转化率,其质量分数从原料中的6.82%降低到0.3%,几乎完全转化。正辛烷和甲基环戊烷在不同温度和空速下的转化规律,印证了不同温度区间芳烃转化路径的差异。

图7 动力学模型计算催化重整反应过程中空速和反应温度对芳烃收率的影响Fig.7 Kinetic model for calculating the effect of spacevelocities and reaction temperatures on aromaticsyield in catalytic reforming reactionp=0.3 MPa

图8 动力学模型计算催化重整反应过程中空速和反应温度对正辛烷和甲基环己烷质量分数的影响Fig.8 Kinetic model for calculating the effects of space velocities and reaction temperatures on themass fractions of n-octane and methylcyclohexane in catalytic reforming reactionp=0.3 MPa(a) n-Octane; (b) Methylcyclohexane

3.2.3 反应压力的影响

在催化重整反应温度510 ℃、液时空速1.5 h-1条件下,反应压力对芳烃收率的影响如图9所示。由图9看到,反应压力从0.6 MPa降低到0.2 MPa,芳烃收率从66.69%上升到70.75%,提高了4.06百分点。这是因为降低反应压力对物质的量增加的反应有利,即促进环烷烃脱氢芳构化反应和烷烃脱氢环化反应。但在低压下催化剂受氢气保护的程度下降,会加速催化剂生焦失活,缩短操作周期。因此,催化重整适宜的操作压力需要权衡多方面因素,不能仅从产品收率的角度判断。

图9 动力学模型计算催化重整反应过程中反应压力对芳烃收率的影响Fig.9 Kinetic model for calculating the effect of reactionpressures on aromatics yield in catalytic reforming reactionT=510 ℃; LHSV=1.5 h-1

4 基于分子水平反应动力学模型的催化重整装置优化

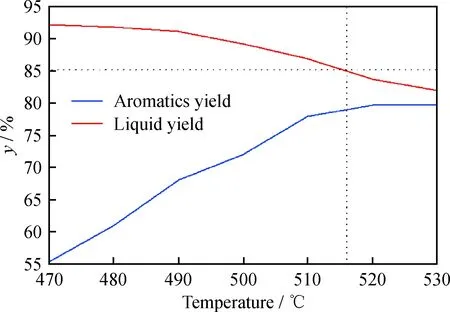

芳烃收率是催化重整工艺最重要的控制指标。采用所建的催化重整分子水平反应动力学模型进行工艺优化,考虑到在实际生产中不改变装置的处理能力,并且对操作稳定性和设备条件的影响尽可能小,因此保持液体空速、反应压力、氢/油比等操作参数基本不变,重点考察对反应过程影响最显著的操作温度。在反应压力0.3 MPa、液时空速1 h-1、氢/油体积比1000的条件下,确定提高催化重整装置效益的优化操作温度。该优化问题属于复合型约束优化问题,根据装置的可调节范围,自变量操作温度设定在470~530 ℃之间,同时依据该炼油厂生产调度要求重整生成油C5+液体收率需大于85%,满足约束条件的前提下使目标产品芳烃收率最大化。基于所建的催化重整分子水平反应动力学模型,反应温度对芳烃收率及液体收率的影响如图10所示。

图10 动力学模型计算催化重整反应过程中反应温度对芳烃收率及液体收率的影响Fig.10 Kinetic model for calculating the effect oftemperatures on aromatic yield and liquid yieldin catalytic reforming reactionp=0.3 MPa; LHSV=1.0 h-1; V(H2)/V(Oil)=1000

由图10可见,为保持液体收率大于85%,反应温度应不高于515.6 ℃,此时芳烃收率为78.86%。基于优化计算结果,在反应温度515.6 ℃、反应压力0.3 MPa、液时空速1 h-1条件下进行催化重整小试实验,芳烃收率为78.63%。表6为催化重整装置芳烃收率的优化方案。与前期的探索实验最优条件下的结果相比:苯收率提高0.22百分点;甲苯收率提高0.57百分点;二甲苯收率提高1.21百分点。通过模型计算,实现了催化重整装置芳烃收率和液体收率的双目标优化。

表6 催化重整装置芳烃收率的优化方案Table 6 Optimization of aromatics yield in catalytic reforming plant

T=515.6 ℃;p=0.3 MPa; LHSV=1 h-1

5 结 论

(1)基于结构导向集总理论,设计了14个结构单元来描述催化重整反应体系中的312种分子。根据催化重整反应机理,制定了包括裂化、异构化、环化、芳构化等反应的78条反应规则来描述催化重整过程的分子反应行为,构建了包含1628个反应的催化重整反应网络。

(2)结合反应动力学常数计算,建立了分子尺度的催化重整反应动力学模型,并采用改进的Runge-Kutta法进行求解。通过与不同工艺条件下的实验数据比较,模型预测值和实验值的绝对误差小于0.5%。

(3)利用所建模型可以分析反应温度、压力、空速等操作条件对重整反应过程的影响规律,揭示了反应器中芳烃、环烷烃、异构烷烃和正构烷烃等烃类分子的转化规律,获得催化重整产物分子组成及其沿反应器的分布规律。该模型可以指导催化重整装置实现芳烃收率和液体收率的双目标优化。

符号说明:

ΔE——过渡态和反应物之间的能垒,kJ/mol;

H——反应热,kJ;

h——普朗克常数,J·s;

k——反应速率常数,s-1;

kB——玻尔兹曼常数,J/K;

k(T) ——某温度下的反应速率常数,s-1;

pH2——氢分压,MPa;

R——理想气体常数,R=8.314 J/(mol·K);

ΔSm——过渡态和反应物之间的熵变,J/(mol·K);

T——温度,℃;

ΔT——温差,℃;

T0——初始温度,℃;

t——反应时间,s;

tR——停留时间,s;

φ——催化剂活性因子;

α——压力影响因子。