0.12 mm 筛孔单振源共振筛工艺效果试验分析

赵环帅,黄 勇,李 准

1中国冶金矿山细粒筛分机械工程技术研究中心 河北唐山 063020

2唐山工业职业技术学院 河北唐山 063299

3华北理工大学矿业工程学院 河北唐山 063210

振动筛是现代矿物加工中的重要设备,广泛应用于煤炭、冶金、电力、建材等行业中物料的分级、脱水、脱介等作业[1-2]。随着生产需求的不断提高与科技的不断进步,振动筛逐渐向大型化、智能化、高效化及节能环保等方面发展。随着振动筛筛分面积的不断增大,振动筛整机质量也随之增大,所需动力和能耗也较大,在振动筛运行过程中对基础的负荷较大。

传统振动筛工作过程中一般远离共振区,虽然性能稳定,但所需功率较大,而整个筛机在近共振区域工作,可以以较小的振动功率获得较大的振幅,对节能环保、优化产品结构具有重要意义[3-4]。国内外对共振筛相关技术进行了研究,也有部分是对共振筛在现场使用情况的介绍,但由于共振筛对制造与装配要求较高,操作与调试较难,受给料量变化的影响较大,一直未能得到更大范围的推广[5-8]。因此,为了适应未来节能环保的发展趋势,根据现代共振理论的研究成果和相关技术,笔者对其结构进行优化与完善,提高其结构可靠性、性能稳定性及工艺效果。

1 结构组成及特点

单振源共振筛主要由机架、筛箱组合、收料槽、弹性装置 (剪切弹簧)、底座、检修台、给料箱、电控柜、振动电动机组等结构件组成 (见图 1)。

图1 单振源共振筛结构示意Fig.1 Structural sketch of single vibration source resonance screen

(1)筛箱组合 筛箱组合由单层或多层筛箱、振动电动机组、连接梁等部件组成。若干个筛箱通过连接梁用紧固件实现刚性连接,筛面与水平面成适当倾角以便于物料的流动。筛箱间距既要便于观察筛面物料情况、更换筛网等操作,又要减小占地面积和空间高度。振动电动机组安装在上层筛箱上。筛箱组合部件具有刚度高、工艺性好、结构简单、紧凑、质量轻等特点。

筛箱主要包括筛框、筛网、托网、筛网张紧装置、托网张紧装置、振动系统 (共振弹簧座、共振弹簧硫化件、振动排)等部件。根据用户对设备耐磨、防腐能力的需求和成本的考虑,可以选择筛箱表面喷涂油漆或聚氨酯处理,后者具有更高的耐磨、防腐能力。

筛网由工作网和下方托网组成。工作网主要包括不锈钢细丝编织复合网和聚氨酯条缝式柔性筛网,两种筛网具有良好的互换性。聚氨酯柔性筛网耐磨性强、使用寿命长达 6 个月左右,价格相对较高;不锈钢丝编织复合网由 2 层不同孔径的筛网复合而成,筛网开孔率高达 33% 左右,质量轻,筛分效率高达70%~75%,价格较低。与振动帽直接接触的为钢丝绳芯聚氨酯网,称为托网,其主要作用是传递和均布激振力,保护工作网,并提高工作网的刚度。为了方便更换筛网,筛箱中采用快速装卸张紧机构。

(2)弹性装置 弹性装置由若干个橡胶弹簧组成。把筛箱组合弹性支撑在机架上,同时缓冲工作时对地基的动载荷,尤其是在启动和停车过程中通过共振区时形成的共振动载荷,减振系数达 90% 以上。充分利用橡胶弹簧各方向刚度不同的特性,使弹性系统在有效减轻对地基动载荷的同时,又能抑制筛箱组合的横向振动。

(3)机架 机架为型钢框架结构,是筛机各部件的安装骨架。机架通过二次减振弹簧直接放置于地面上。

(4)收料槽 收料槽为钢板制造的箱形结构,用于收集每层筛箱筛分后的筛上和筛下物料。为提高其耐磨性和耐腐蚀性,在矿浆直接冲刷的内表面喷涂聚氨酯衬或粘贴耐磨橡胶板。

2 工作原理及性能特征

单振源共振筛以振动电动机组为唯一振动源,筛箱组合在振动电动机组的作用下形成直线振动。同时,由于筛箱内部振动排的自身惯性,使振动排产生一个滞后于筛箱的相对运动 (敲击筛网达到清网),且此振动频率与筛机振动频率处于临近共振工作状态,从而使筛箱内筛网和网上物料同时受到来自 2 个不同方向的振动,二者合力产生共振式复合振动。其主要特征如下。

(1)利用双自由度共振原理,设计使用单振源驱动实现整机直线振动和激振排敲击筛网振动的复合振动,既具有良好的向前抛掷输送能力,又可获得高透筛率,显著提高筛机的筛分效率。

(2)振动参数采用变频控制,筛机采用了隔振及阻尼的协同效应,降低了动载荷对基础的冲击。

(3)筛网的网孔尺寸根据筛分工艺要求确定,可以选配不锈钢丝网和聚氨酯筛网。筛机设计为 1~5层,可根据现场需求灵活选用。

3 工艺效果试验

3.1 试验方案

单振源共振筛试验系统采用细粒级湿法闭路循环筛分系统,其试验流程为:物料与水由搅拌桶给入,均匀搅拌后经渣浆泵打入缓冲给料箱,然后静压给入单振源共振筛进行筛分,筛上物与筛下物返回搅拌桶。该系统单次试验需要物料 200~500 kg,入料、筛上物、筛下物可单独取样,进行筛分效率考察。受空间高度局限,试验筛机采用单层 FG1014 单振源共振筛,即单振源共振筛的上筛箱,其工作原理、振动参数与复合单振源共振筛完全一致,具有代表性,其有效筛分宽度为 1.0 m,有效筛分长度为 1.4 m,有效筛分面积为 1.4 m2。

3.2 试验系统的设计

单振源共振筛试验系统主要包括单振源共振筛、搅拌桶、渣浆泵、电磁流量计、缓冲给料箱 (见图2)。整套系统安装在钢结构架上,分三层平台布置,其中一层为车间自身水泥地面,二、三层为特制钢结构平面。

3.3 试验结果及分析

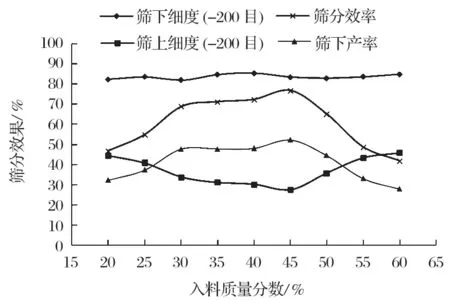

由于冶金选矿行业湿法分级中筛孔一般在 0.074~0.300 mm,因此为了研究单振源共振筛的工艺效果,在单振源共振筛试验系统中,取在冶金选矿行业湿法分级中常用的 0.12 mm 筛孔,处理量取 12 t/(m2·h)。在磨矿分级作业中质量分数分别为 20%、25%、30%、35%、40%、45%、50%、60% 时,入料细度 (-200目)保持 56.7%。试验后对筛下细度 (-200目)、筛上细度(-200 目)、筛下产率、筛分效率进行测试,数据如表1 所列。对表 1 数据进行整理与计算,得到入料质量分数与筛分效果的关系如图 3 所示。

图2 试验系统示意Fig.2 Sketch of test system

表1 测试数据Tab.1 Test data %

图3 入料质量分数与筛分效果关系Fig.3 Relationship between feed mass fraction and screening effects

从图 3 可以看出:随着入料质量分数的增加,筛下细度 (-200 目)基本保持恒定,筛上细度 (-200 目)逐渐减小后逐渐增大;筛下产率与筛分效率逐渐增加而后逐渐减小,质量分数在 45% 时,筛分效率较大(约 75%),此时筛上细度 (-200 目)、筛下产率均达到最优值 (大于 70%)。

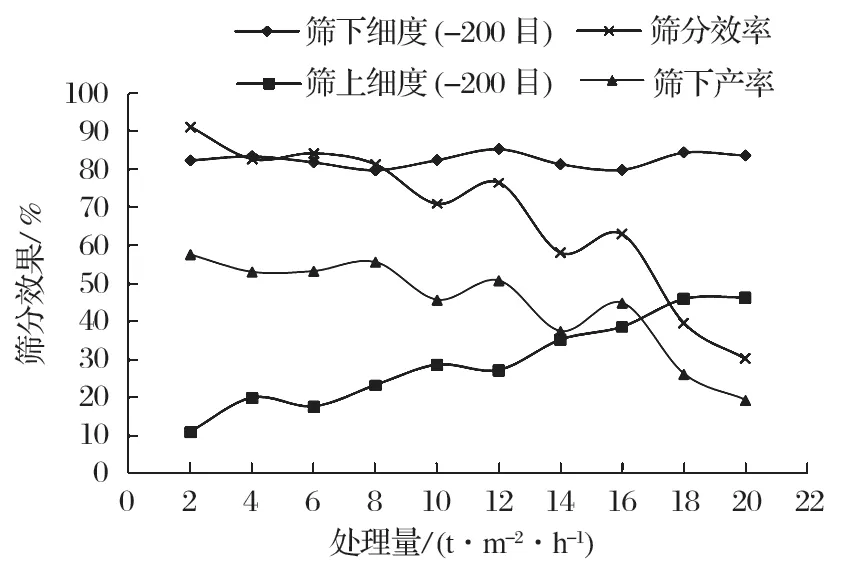

为了研究单振源共振筛的在筛分效果最佳时的处理量,设定筛孔尺寸为 0.12 mm,入料质量分数为45%,处理量分别为 2、4、6、8、10、12、14、16、18、20 t/(m2·h)。经试验后对筛下细度 (-200 目)、筛上细度 (-200 目)、筛下产率、筛分效率进行测试,数据如表 2 所列。对表 2 数据进行整理与计算,得到处理量与筛分效果的关系如图 4 所示。

表2 测试数据Tab.2 Test data

图4 处理量与筛分效果关系Fig.4 Relationship between throughput and screening effects

从图 4 可以看出:在入料细度 (-200 目)基本相同的情况下,随着处理量的增大,筛下细度 (-200 目)基本保持恒定,筛上细度 (-200 目)逐渐增大;筛下产率与筛分效率均逐渐减小。当筛分效率为 75% 以上时,处理量可以达到 13.5 t/(m2·h)。

4 结论

(1)在处理量保持恒定的情况下,随着入料质量分数的增加,筛下细度 (-200 目)基本保持恒定,筛上细度 (-200 目)逐渐减小后逐渐增大;筛下产率与筛分效率逐渐增加而后逐渐减小,质量分数在 45%时,筛分效率较大 (约 75%),此时筛上细度 (-200目)、筛下产率可以达到 70% 以上。

(2)在入料质量分数保持恒定的情况下,随着处理量的增大,筛下细度 (-200 目)基本保持恒定,筛上细度 (-200 目)逐渐增大;筛下产率与筛分效率均逐渐减小。当筛分效率为 75% 以上时,处理量可以达到 13.5 t/(m2·h)。

(3)由于冶金选矿行业的湿法分级中筛孔一般在0.074~0.300 mm,而本试验仅研究了单振源共振筛在筛孔为 0.12 mm 时的工艺效果,尚存在一定的不足。随着产品精加工的要求越来越精细,特别是对粒度为150 µm 以下的物料进行分级时,传统工艺所应用的分级设备分级效率较低,因此应采用小于 0.12 mm 的筛孔。笔者所研究单振源共振筛的工艺效果,为单振源共振筛合理采用提供借鉴与参考。