矿用浆料气力泵的设计与研究

湖南人文科技学院能源与机电工程学院 湖南娄底 417000

我 国不仅是一个陆地大国,更是一个海洋大国。对于经济快速发展的今天,需要更多的资源满足发展需求,但目前面临的现状是地下浅部富矿日趋枯竭,开采深部矿产和浅部贫矿势必会造成开采成本的大大增加。传统的采矿方法难以解决水文地质及工程地质复杂、矿坑涌水量特大的矿产资源开采问题,尤其是传统采矿方法用于深海采矿几乎不太可能实现,因此迫切需要寻求一种全新的采矿工艺,钻孔水力开采技术就是其中之一[1]。将钻孔水力采矿用于深海采矿,是一种可行方案。

目前,钻孔水力采矿在俄罗斯、美国、匈牙利等国取得了突破性的进展,先后利用钻孔水力采矿技术开采煤、磷酸盐、铀、铝土矿、金、锡等多种矿产,并在钻具设备领域研究取得一定的进展[2]。国内对此方面研究较少,特别是对钻孔水力开采关键技术“气力提升系统”的研究鲜有报道。作为举升矿浆的有效工具之一,气力提升技术具有无运动部件、结构简单、成本低廉、不易堵塞及环境污染小等诸多优点[3]。鉴于此,笔者对矿用浆料气力泵的设计方法开展研究,并进行相关试验,以满足实际工程需求,创造更佳的经济效益。

1 钻孔水力开采

1.1 钻孔水力开采工作原理

钻孔水力采矿是指通过从地表的钻孔开采地下矿产的一种新兴采矿技术,如图 1 所示,先钻一个孔,下套管灌水泥,然后向钻孔中放入孔内采矿器具 (水枪),通过水枪供给高压水,喷嘴形成高压水射流破碎矿料岩石。被破碎的矿料和水一同形成矿浆,通过气力举升装置 (空气提升装置)送到地面选矿厂进行选矿,或送到储藏库贮存[4-5]。

图1 钻孔水力开采示意Fig.1 Borehole hydraulic mining sketch

钻孔水力开采装置是一整套系统,主要由动力系统 (动力源、空气压缩机、气力泵和液压提升机构)、测试与控制系统、脱水装置、井架 (或承载船)以及气力提升系统 (射流破碎器、气举头、输水管、输气管、输浆料)组成,如图 2 所示。

图2 钻孔水力开采系统Fig.2 Borehole hydraulic mining system

1.2 气力泵工作原理

气力泵是利用压缩空气作为动力的一种泵,与离心泵不同,它属于容积泵中的正排量泵。最早的气力泵是由位于意大利佛罗伦萨的劲马公司 (Pneuma)的创始人 Giovanni Faldi 博士于 20 世纪 60 年代研制成功。我国关于气力泵的研究始于 20 世纪 70 年代末、80 年代初。

从本质上来说气力泵是一种活塞泵,其中正排量泵是采用压缩空气作为“活塞”的活塞泵,但它又不同于传统意义上的活塞泵,不是由机械活塞在缸体内往复运动吸排输送物,而是通过高压空气把输送物排出输送机。如图 3 所示,气力泵工作时可分为 3 个步骤。

图3 气力泵工作原理Fig.3 Working principle of pneumatic pump

(1)吸泥 泵体置于水底泥面上,排料管与大气相通,泥浆缸内压力为大气压,泵体外的泥浆在静水压力的作用下被挤入泥浆缸。

(2)排泥 由空气压缩机产生的压缩空气经过分配器进入泥浆缸,起到活塞的作用。所有的泥浆全部从泵体排出,并进入输送管道。

(3)排气 当泥浆缸内的的泥浆即将排出时,分配器从泵体中排出压缩空气,并恢复与大气相通的状态。

1.3 气力泵选择

气力泵有 2 种结构:中心进气式气力泵和环形进气式气力泵[6-7]。2 种结构各有优点。中心进气式气力泵的中心气流喷嘴在气力提升浆料的同时会严重降低浆料的输送效率,情况恶劣的条件下,矿石会堵塞泵体的喉管,甚至流动的矿石会对中心喷嘴产生冲击,造成破坏,对泵体的内壁也会造成剧烈的磨损。对于海底采矿来说,环形进气式更加适合工程实际条件。环形进气式气力泵结构如图 4 所示。

图4 环形进气式气力泵结构Fig.4 Structure of annular inlet pneumatic pump

2 设计参数

环形进气式气力泵工况参数如表 1 所列。

表1 工况参数Tab.1 Parameter of working conditions

2.1 矿浆流速的计算

矿浆流动速度是指从海底到海平面的运输速度。速度过小,空气压缩机产生的气流难以将浆料拖动运输;速度过大,矿浆中体积较大的块料对管道的磨损会加剧。根据经验,一般将流速控制在 5 m/s 以内[8],才能符合经济实用性条件和减少对管道内壁的磨损。

式中:vD为矿浆临界流速,m/s;k为流速系数;CF为形状系数;ρS、ρL分别为矿石颗粒和海水密度,kg/m3;dmax、dmin分别为最大和最小颗粒直径,m;CD为阻力系数;CV为颗粒体积分数;n为浓度影响系数。

由此解得vD=1.83 m/s。

由于vD为临界流速,即气力提升矿浆的最小流速,而实际流速需要在此基础上提高 50%~100% 才能满足工程需求,即v0=3.66 m/s。

2.2 管径的确定

管道直径、流速以及气体流量存在确定的数学关系,即曼宁流量公式和谢才流量公式。查询有关资料可知,曼宁公式比谢才公式的应用更加广泛。但曼宁公式也有其局限性,选值不当会造成较大误差[9-10]。曼宁公式中,

式中:Q为管道出口液-固混合物流量,Q=104m3/s;D为管道直径,m。

据此计算得D=0.98 m。

2.3 能量的计算

深海采矿是从深海将砂矿通过流体运动气力举升提升,巨大的流量要求空气压缩机提供相应的能量。矿浆的气力举升提升需要克服矿浆的重力势能做功。由流体力学可知,海水和矿浆存在黏性,在等直径圆管中流动会产生压力损失,即沿程压力损失。

(1)势能

将矿浆从海水底部提升到出口,以及海水从液面提升到出口所需做的功[11-12]

式中:QS、QL分别为矿浆和海水流量,m3/s;h1、h2分别为水平面至管出口的距离和泵底部至管出口的距离,m。

(2)沿程压力损失

其中

式中:λ为阻力系数;l为管路长度,m。

(3)矿浆所具有的动能

提升矿浆所需要做的功

2.4 空气压缩机的选择

空压机是气源装置的主体,将电动机的机械能转化为气体压力能。

式中:EG为空气压力做功功率,W;p0、pa分别为大气压力和进气口压力,Pa;QG,O为空压机进口气体流量,m3/s。

完成矿浆的提升必须要求EG>E,由此求得空压机流量QG,O=1 009.2 m3/min。

由于流量大,根据工程实际条件,采用 34 台空压机同时工作,以满足工程要求。选用空压机压力为3.0 MPa,流量为 30 m3/min,该参数型号的空气压缩机为特制产品。

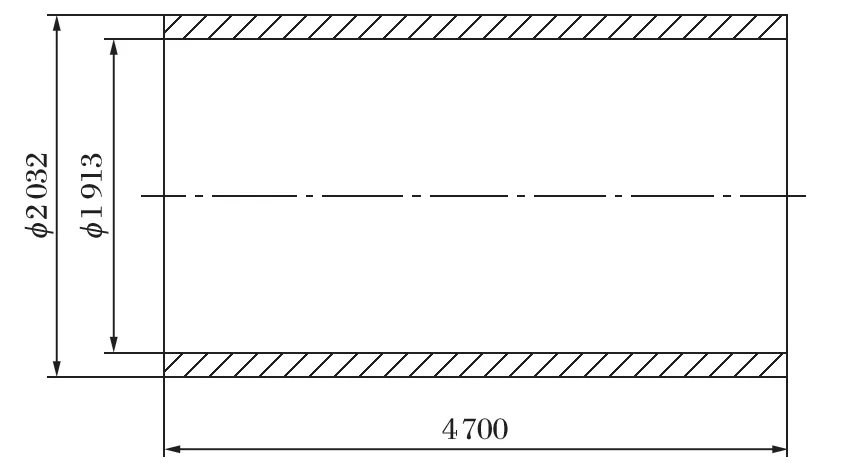

2.5 外层管壁厚

该装置中共有内层管、中层管、外层管。最外层圆筒壳壁厚

式中:pS为设计压力,Pa;Di为钢管外径,mm;[σ]为材料许用应力,Pa;φ为焊缝系数;c为壁厚附加量,mm。

计算得外层管壁厚S1=36.2 mm。考虑制造工艺性,圆整取S1=37 mm。

同样可得中层管壁厚S2=31 mm,内层管壁厚S3=25 mm。

2.6 水射流喷嘴的设计

所设计的水射流喷嘴采用 13°锥形喷嘴方案,结构如图 5 所示。

图5 锥形喷嘴Fig.5 Conical nozzle

水射流喷嘴当量直径

式中:q为流量,m3/s;µ为流量系数;p为喷嘴内部压力 (泵压),Pa。

缝隙宽度w=0.8 mm,设外圆直径为DW,根据圆环面积等于当量喷嘴面积,有

计算得DW=14.58 mm。

设喉管直径为DH,则DH=DWsin 80°=14.58 mm,修正后DH=15 mm。

3 主要零部件的校核

3.1 管道的校核

该装置的内层管、中层管、外层管可视为空心轴。以内层管的为例 (见图 6),进行校核[13]。

图6 内层管Fig.6 Inner tube

惯性矩

其中

式中:dN、DN分别为内层管的内径和外径,mm。

计算得IZ=3.39×1011mm4。

抗弯截面系数

最大弯曲正应力

按空心轴对该内层管进行强度校核,

比较其应力大小,σmin<[σ],满足强度要求。

3.2 水射流喷嘴的校核

水射流喷嘴在薄壁圆管下周期性的周向应力σT作用下,喷嘴筒体受到内部水压作用并发生断裂破损。水射流喷嘴壳体的强度校核公式为

由水射流喷嘴壁厚的设计公式

其中

推导出水射流喷嘴壁厚设计简化公式

危险截面的壁厚δ小于水射流喷嘴最小壁厚δmin,因此该水射流喷嘴满足强度要求。

4 现场试验及结果分析

4.1 现场试验

对于海底采矿还有较大的实际困难和突破空间。水射流团队在湖南道县后江桥铁锰铅锌矿区进行了钻孔水力开采的工业应用研究。

2013 年在北京江南广德矿业投资有限公司的支持下对后江桥铁锰矿Ⅱ号矿体采用钻孔水力采矿方法,即对安装水射流开挖和气力提升装置进行了采矿的初步试验,试验现场如图 7 所示。

图7 钻孔水力采矿现场Fig.7 Borehole hydraulic mining scene

Ⅱ号矿体为铁锰矿体,是该区主要矿体,也是开采的主要对象。矿体分布于中部矿带的 8~31 线之间,控制走向长 2 020 m,宽 80~440 m,平均宽 180 m,平均厚 21.65 m。勘探工作证明,Ⅱ号矿体地表分布在低洼平缓的负地形之中,矿体埋藏于当地侵蚀基准面之下,矿体围岩为碳酸盐岩,溶洞发育,断裂构造复杂,在深部形成了一条错综复杂,且由断裂构造、大小溶洞、漏斗连成的地下暗河,不但造成地下水十分丰富,而且由于氧化淋滤作用使大部分矿石形成了氧化矿石。氧化矿石为土状、粉砂状、砂粒状,结构松散,非常适合于钻孔水力开采。

4.2 试验结果及分析

4.2.1 试验条件

最大钻孔深度为 300 m,孔径为 1 000 mm;气力泵与提升管内径分别为 260 和 309 mm。

4.2.2 扬矿量

水矿混合体 (大部分颗粒的粒径小于 30 cm)为300~500 m3/h,含矿率为 10%~15%,最大扬矿量大于 40 m3/h,折合矿物质量超过 130 t/h。扬矿量QM随气体流量QG的变化规律如图 8 所示。

图8 扬矿量与气体流量的关系Fig.8 Relationship of discharge amount and air flow

由图 8 可知,在开采初期,因井底矿物沉积较多,使得供料充足,扬矿量随气体流量值增加呈现先升后降的趋势;随开采时间增加,井底浆料浓度降低,系统逐渐转变为欠颗粒供给,致使扬矿量随气体流量值变化减小,此时需开启水力破岩系统以增加矿物供给量[11,14]。此外,为检验前述理论模型在实际工程应用中的预测精度,将试采结果与理论值进行比较,结果如图 9 所示,其中矿石密度经实际测量并取平均值 2 900 kg/m3。由此可知,理论模型的预测值与实测值平均误差接近 20%,远高于室内模拟试验情况。事实上,由于实际开采中受复杂环境作用影响,井底温度变化、矿浆供给不匀、流固耦合以及各相间作用复杂性增强等,都会造成模型预测失准。

图9 试验结果与理论模型的比较Fig.9 Comparison between test results and theoretical model

5 结论

对矿用浆料气力泵进行设计分析,提供一种较为简略的设计思路和方向。但由于海底矿区的复杂性以及硬件设备的限制性,以湖南道县后江桥铁锰矿区的Ⅱ号矿体为实例,进行了实地试验与理论分析,提出了脉冲水射流和气力提升联合采矿方法,实现了国内特大型涌水矿床开采的先例。试采结果表明,扬矿量随气体流量值上升,其变化规律与之前试验结果类似,且最大扬矿量大于 130 t/h。比较试采结果与理论模型计算值发现,两者吻合度较室内试验模拟虽有所扩大,但平均误差仍控制在 20% 以内,验证了所建理论模型具有较强的通用性。