矿山碎磨装备选型试验方法的研究发展

杨纪昌,仝丽娟,董运杰

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

3新奥泛能网络科技服务有限公司 河北廊坊 065000

矿 山重型装备国家重点实验室 2010 年挂牌于中信重工机械股份有限公司 (以下简称“中信重工”),多年来,一直致力于矿石碎磨矿试验及矿山机械装备选型试验方法的研究,推动了破碎机、自磨机、半自磨机、高压辊磨机、球磨机和立式搅拌磨机等重大矿山机械装备的大型化研发及应用。通过国外引进和自主创新的方式,开发了中信重工特有的设备选型试验方法,并深入研究开发了节能高效的碎磨工艺流程,建立了试验及装备选型数据库,推动了矿山装备及选厂工艺向大型化、绿色化及高效节能化方向的发展。

1 矿用自磨/半自磨机选型试验方法的建设

随着矿山选厂的日益大型化,工艺流程简单、易于自动化管理的矿石自磨/半自磨碎磨系统日益得到认可和普遍应用,发展自磨/半自磨机装备的选型及试验技术势在必行。中信重工于 2008 年率先引进了澳大利亚 JKTech 技术公司的落重试验技术,以及JKSimMet 计算机设计计算模型软件,应用于自磨/半自磨机磨矿系统的选型设计。

JKTech 技术公司的落重试验技术是得到国际认可的自磨/半自磨机选型试验技术,加拿大 SGS 实验室、南非 MinTech 实验室等均被授权联合开展自磨/半自磨机选型试验研究[1]。

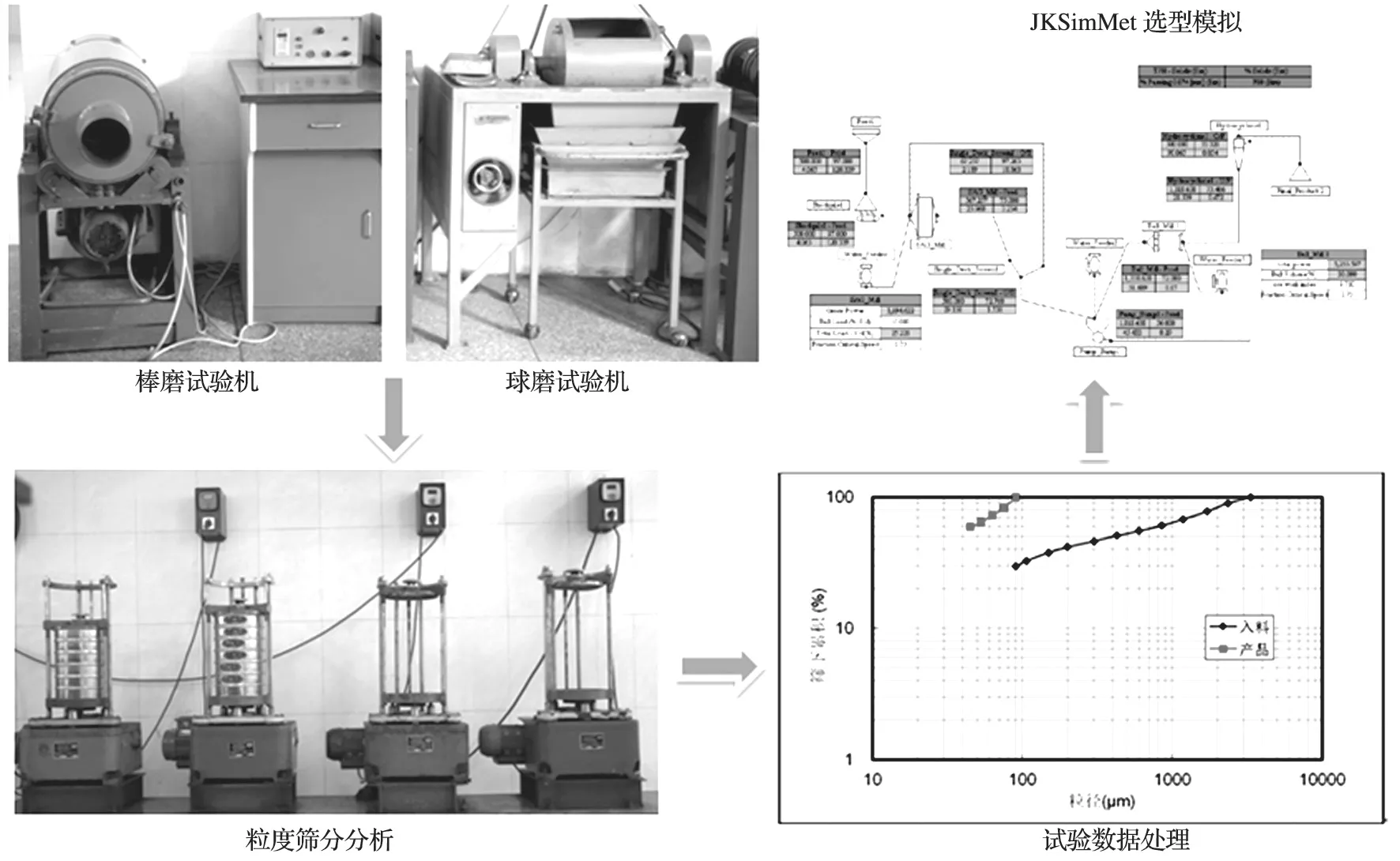

JKSimMet 计算机设计计算模型软件利用落重试验结果,结合 Bond 球磨功指数试验结果,可以综合计算分析自磨/半自磨机+球磨机系统的物料平衡,实现系统处理量及运行参数的准确设计计算。图 1 展示了自磨/半自磨机选型试验流程。

图1 自磨/半自磨机选型试验流程Fig.1 Process of AG/SAG mill sizing test

2012 年中信重工又收购了由 S.Morrell 先生创建的澳洲 SMCC 公司,成立了澳洲 CITIC SMCC 工艺技术中心,为自磨/半自磨机工艺系统选型设计计算又添新手段。CITIC SMCC 计算分析软件可以利用SMC 落重试验结果,设计计算自磨/半自磨机装备的功率消耗,为系统装备计算电动机装机功率提供了更为可靠的技术保证。

矿山重型装备国家重点实验室凭借其在矿用自磨机、半自磨机选型试验方面的技术建设,分别对以下典型大型矿山项目的装备选型及现场运行提供了多次技术保障:2009 年投产的中国黄金公司内蒙古乌山铜钼矿一期 3 万 t/d 项目,2 台φ8.8 m×4.8 m 半自磨机(6 000 kW)和 2 台φ6.2 m×9.5 m 球磨机 (6 000 kW);2010 年投产的江西铜业公司德兴铜矿 22 500 t/d 项目,1 台φ10.37 m×5.19 m 半自磨机 (2×5 586 kW)和 1 台φ7.32 m×10.68 m 球磨机 (2×5 586 kW);2012 年投产的太钢集团袁家村铁矿 66 700 t/d 项目,3 台φ7.32 m×12.50 m 半自磨机 (2×6 500 kW)和 3 台φ7.32 m×11.28 m 球磨机 (2×5 500 kW);2012 年投产的内蒙古乌山铜钼矿二期 35 000 t/d 项目,1 台φ11.0 m×5.4 m 自磨机 (2×6 343 kW)和 1 台φ7.9 m×13.6 m 球磨机 (2×8 500 kW);2012 年投产的澳大利亚SINO 铁矿 230 000 t/d 项目,6 台φ12.2 m×11.0 m自磨机 (Siemens 28 000 kW 环形电动机)和 6 台φ7.9 m×13.6 m 球磨机 (2×7 800 kW)。

矿山重型装备国家重点实验室的矿用自磨/半自磨机选型试验方法及试验手段建立后,先后为 140 多家用户进行了项目设备选型试验服务及系统装备选型设计服务,建立了逾 570 组物料试验数据库及 400 多组装备选型设计数据库,为选矿行业自磨/半自磨机装备及工艺系统的发展应用奠定了良好的基础。

2 矿用球磨机选型试验方法的建设完善

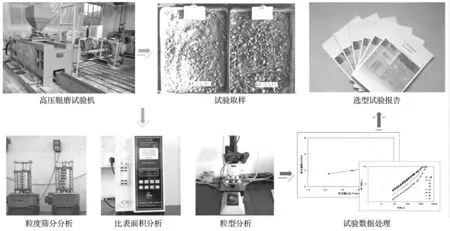

球磨机是矿业行业普遍应用的可靠传统的磨矿装备,矿山重型装备国家重点实验室通过 2 000 多组试验及操作方法的积累,完善建立了可靠的矿用球磨机选型试验方法。该方法建立在粉碎第三理论的 Bond功指数试验方法基础上,并于 2018 年联合矿山机械标委会起草报批了《球磨粉磨系统 矿物物料易磨性试验方法》国家标准,目前正在排版印刷中。该标准规范定义了球磨粉磨系统矿物物料易磨性试验方法及操作规范,为矿业行业球磨机选型试验及装备选型应用起到了全面推动及指导作用。图 2 所示为矿用磨机选型试验流程。

图2 矿用磨机选型试验流程Fig.2 Process of mine mill sizing test

3 高压辊磨机选型试验平台建设及试验方法研究

高压辊磨机 (HPGR)是一种基于层压粉碎原理的节能高效碎磨矿装备,于 20 世纪 80 年代后期由中国建材局牵头从德国洪堡公司引入中国,首先以辊压机的名称应用于建材行业的水泥粉磨工艺中。随着水泥行业的普遍应用,其突出的节能高效性能得到了广泛的认可,21 世纪初开始以高压辊磨机的名称应用于矿山冶金行业。

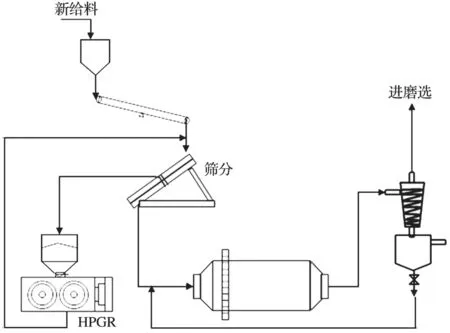

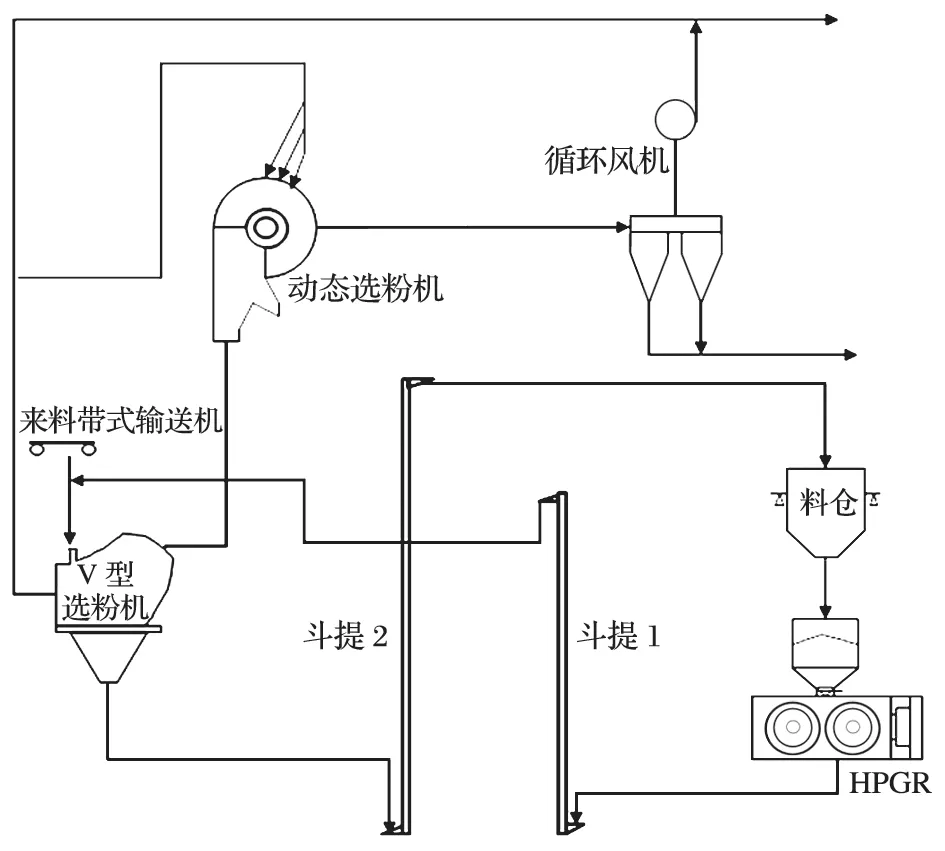

中信重工是引进该装备技术的第一批参与单位,对 HPGR 层压粉碎技术在水泥行业的应用起到了推广作用;与此同时,中信重工依靠对 HPGR 辊面技术的独特设计,推动了其在矿业粉碎工艺中的应用,大大推广了多碎少磨、节能高效工艺流程的应用[2]。高压辊磨机选型试验流程如图 3 所示。

图3 高压辊磨机选型试验流程Fig.3 Process of HPGR sizing test

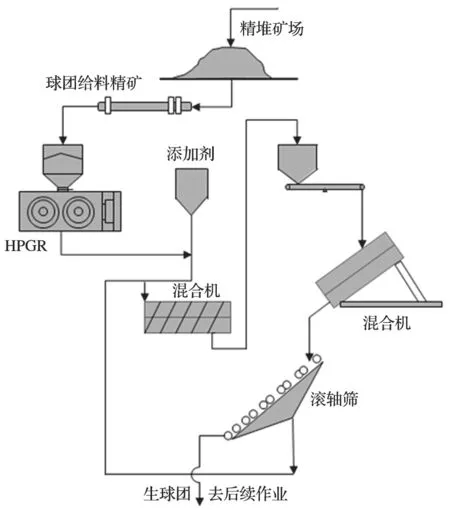

目前中信重工 HPGR 主要应用于三大行业的碎磨工艺中:①金属矿山选厂的矿石粉碎工艺 (见图 4);② 水泥建材粉磨站的联合粉磨/半终粉磨工艺,水泥原料辊压终粉磨工艺 (见图 5);③冶金球团工艺中铁精粉再磨工艺 (见图 6)。

图4 金属矿山 HPGR 系统Fig.4 HPGR system in metal mines

图5 水泥建材粉磨站 HPGR 粉磨系统Fig.5 HPGR grinding system in cement grinding station

矿山重型装备国家重点实验室针对 HPGR 在以上行业中的应用进行了大量的试验研究,分别建立并完善了特有的试验方法:①开路 HPGR 应用试验;②分级闭路 HPGR 应用试验;③边料返回闭路 HPGR应用试验;④ 铁精粉再磨增加比表面积应用试验。以上试验均分别建立了相应可靠、准确有效的试验方法及操作规范,尤其是矿用 HPGR 应用试验方法与国际接轨,应用精确可靠的检测手段,建立了国际认可的试验方法及操作规范,得到了国内外多家用户的肯定。

图6 冶金球团工艺中铁精粉再磨工艺Fig.6 Regrinding process of iron concentrate powder in metallurgical pelletizing process

在 HPGR 试验中,利用挤压辊轴转矩及转速推算物料净功耗,指导装备功率的计算;利用物料的Bond 金属磨损指数,并结合 HPGR 运行数据库估算HPGR 挤压辊辊面寿命,指导辊面设计;规范设计了开路试验、分级闭路试验及边料返回闭路试验,并分析其试验产品的边缘料及中心料粒度分布,考察物料层压粉碎的边缘效应,指导 HPGR 装备运行设计计算,推动 HPGR 工艺的可靠设计及应用。

在矿用 HPGR 应用试验的基础上,矿山重型装备国家重点实验室研究了矿料经 HPGR 层压粉碎后Bond 球磨功指数的变化,并制定了高压辊磨试验物料 Bond 球磨功指数试验操作规范,支撑高压辊磨机后续球磨机的可靠选型设计及应用。

矿山重型装备国家重点实验室试验数据库统计显示,矿石物料在经过 HPGR 层压粉碎后,易磨性得到普遍改善,对应 Bond 球磨功指数相对原料普遍降低5% 左右,某些物料 Bond 球磨功指数降幅甚至达 10%以上[3]。

4 矿用立式搅拌磨机选型试验平台的建设及完善

中信重工立式螺旋搅拌磨机的开发应用,促进了大型立式螺旋搅拌磨机装备国产化,助推了行业细粒级磨矿工艺技术的进步。与此同时,矿山重型装备国家重点实验室建设了 CSM-2.2 立式搅拌磨试验平台(见图 7),大力开展了细粒级物料搅拌磨磨矿研究工作。

图7 实验室立式螺旋搅拌磨试验平台Fig.7 Laboratory vertical spiral stirring mill test platform

大型立式搅拌磨机的选型试验建立了 3 种试验方法,分别是:①CSM-Bond 球磨功指数试验方法;② CSM-Levin 试验方法;③CSM-2.2 立式搅拌磨试验平台试验。3 种试验结果互相修正,用于支撑立式搅拌磨机的选型设计。

在研究 Bond 球磨功指数试验方法应用于搅拌磨选型设计的基础上,矿山重型装备国家重点实验室探索研究了细粒级物料 Bond 球磨功指数试验的修正思路及方法[3]:主要是应用试验结果,将细粒级功指数入料F80值修正为中信重工 Bond 球磨功指数数据库标准入料的F80均值,使计算得到的球磨功指数更具有可靠性,指导细粒级球磨机以及立式搅拌磨机的选型设计计算,拓展深化了 Bond 功耗法在细粒级磨矿试验中的应用[4]。

式中:P为控制筛孔径,µm;Gbp为每转净生成,g/r;P80为产品中 80% 通过的筛孔孔径,µm;F80为给料中 80% 通过的筛孔孔径,µm。

5 破碎机选型试验方法的建设与完善

矿山重型装备国家重点实验室在破碎机选型试验技术研究中,主要应用了以下试验方法:Bond 冲击功指数试验、物料抗压强度试验和 Bond 金属磨损指数试验。其中,Bond 冲击功指数和抗压强度用于判断矿石物料的强度和破碎功,Bond 金属磨损指数用于破碎机衬板磨耗的推算。

针对破碎机对物料的破碎效果及破碎产品粒度分布的研究,矿山重型装备国家重点实验室应用自磨/半自磨机选型试验的落重试验结果中的破碎模型参数,结合实验室颚式破碎机破碎产品分析,预测不同硬度矿石的破碎效果。其中,实验室开展的砂石骨料项目的试验研究,支撑砂石骨料生产线设计的同时,具有类比支撑作用。

6 节能高效碎磨矿工艺的研究及推广

矿山重型装备国家重点实验室不仅对矿山机械装备选型试验方法及传统碎磨工艺系统进行了深入细致的研究,同时还推广了交叉试验研究,推动节能高效装备及工艺的研究及应用。

中信重工率先提出了水泥原料辊压机终粉磨工艺,相较原来的原料球磨机、原料立磨系统工艺,大大简化了水泥原料制备工艺,使水泥原料生产工艺更加高效和绿色节能。

实验室对十多家水泥公司的水泥原料进行了实验室辊压机终粉磨试验,建立了试验数据库,创新利用-190 目 (-80 µm)单位产量的概念,建立各家物料辊压机终粉磨粉碎效果的关联关系,支撑水泥原料辊压机终粉磨系统的装备选型。图 8 所示为目前广泛应用的水泥原料辊压机终粉磨流程系统。

图8 水泥原料辊压机终粉磨流程系统Fig.8 Final grinding process system of HPGR fed by cement raw material

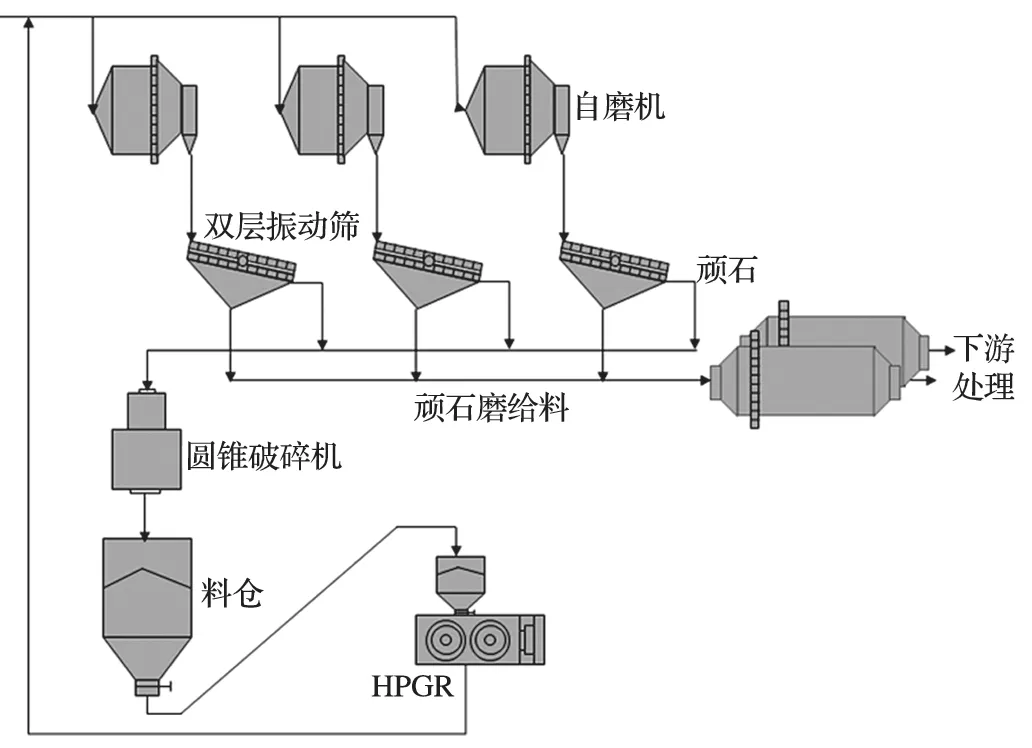

6.1 HPGR 应用于自磨/半自磨顽石破碎

针对高压辊磨机的应用研究,中信重工在国内率先研究了应用高压辊磨机处理自磨/半自磨机系统顽石,将高压辊磨机对硬脆难磨粒子的快速碎磨作用发挥到极致。图 9 所示为高压辊磨机应用于自磨/半自磨系统的顽石破碎系统。

6.2 破碎系统引入高压辊磨机

图9 自磨/半自磨系统 HPGR 顽石破碎系统Fig.9 HPGR pebble crushing system of AG/SAG system

依托高压辊磨机对物料碎磨效果的研究,中信重工针对多家传统的三段破碎+球磨机工艺系统,进行了提产增效的改造,将高压辊磨机引进碎矿工艺,实现了物料多碎少磨,大大提高了碎矿产品中的成品率,降低了入磨物料的进料粒度,提高了物料易磨性。通常经过高压辊磨机破碎后,球磨机系统可提产 30%~40%[5],并且实现了该抛早抛,减少了磨矿量。图 10 显示了某选厂应用高压辊磨机作为超细碎设备对其后续球磨流程的改善效果。

图10 HPGR 系统改善球磨效果Fig.10 Improvement of ball milling effects after introducing HPGR system

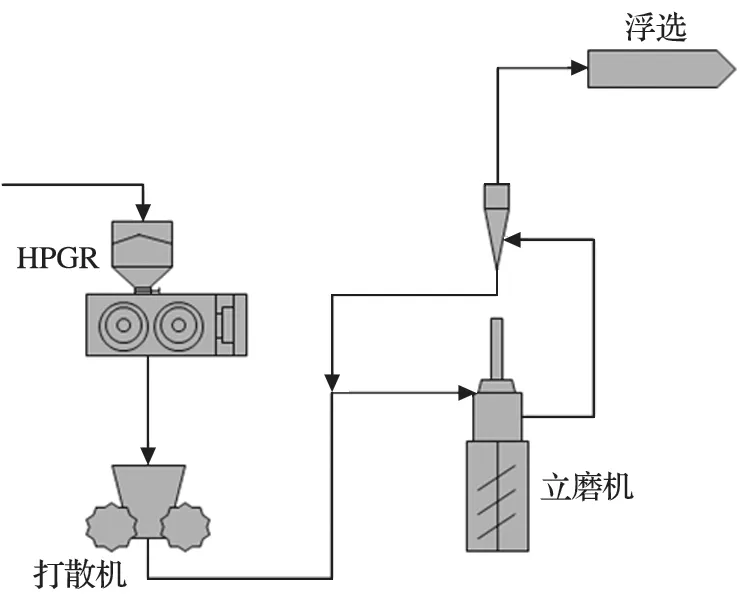

6.3 高压辊磨+立式搅拌磨工艺系统

基于高压辊磨机及立式搅拌磨机高效节能的特点,中信重工积极开展试验研究,率先提出了“高压辊磨机+立式搅拌磨机”的高效节能碎磨矿工艺 (见图 11),并成功申报了专利。该工艺的试验研究结果证明,不仅矿物得到高效的碎磨解离,同时矿物的回收率也得到了很大的提高。

图11 高压辊磨机+立式搅拌磨系统Fig.11 System of HPGR and vertical stirring mill

7 结语

矿山重型装备国家重点实验室自成立以来,一直致力于矿物碎磨矿技术及节能高效碎磨矿工艺的研究,大力推动了矿山机械装备大型化,以及大型碎磨矿工艺的优化发展,为矿山选厂的绿色发展起到了较大的推动作用。获得了以下创新研究成果:

(1)将 DW、SMC 落重试验技术应用于自磨/半自磨机以及旋回破碎机、圆锥破碎机的选型设计;

(2)全面建设了 Bond 系列功指数试验技术及应用,并完善了数据库,支撑破碎机、球磨机、棒磨机装备的选型设计;

(3)创新研发了水泥原料辊压机终粉磨试验方法,完善了矿用高压辊磨选型试验方法,大力支撑了辊压机、高压辊磨机的选型设计及工艺应用,拓展了层压粉碎装备的应用领域;

(4)创建了先进的 CSM-2.2 搅拌磨选型试验系统平台,建立了 CSM-Levin 试验的修正应用方法及细粒级物料 CSM-Bond 球磨功指数试验结果的修正计算方法,3 种试验方法联合支撑立式搅拌磨机选型设计计算;

(5)创新研究了高压辊磨机+立式搅拌磨节能高效碎磨工艺技术的可行性,创立了更加高效节能的碎磨矿工艺技术。