一种自动穿串装置的设计

李长安,邓立君,陈笑天

(滨州学院机电工程学院,山东滨州 256600)

0 引言

烧烤是我们日常生活中娱乐方式之一[1]。目前,国内外许多肉类加工企业中,对食品进行穿串的工作都是由工人采用纯手工方式完成[2-5]。这种方式缺点很多,例如穿串不卫生、生产劳动效率低下等。为了解决这一系列问题,设计了一台能实现自动穿串的装置来代替手工穿串。

本文介绍了穿串传动系统和穿签控制机构设计方案与选定,并对所用的齿轮、链轮进行了详细计算。主要采用交流伺服电机、带传动与链传动达到肉块传送分切和穿插动作,进而实现穿串动作的完成[6]。

此机构具有结构精巧、自动化程度高的优点,能有效解决传统手工穿串的弊端。穿串效果好,速度快,老人、孩子及能力较低的工人都可快速地操作,合理解决生产效率低、雇人难等问题,提高经济效益[7]。

1 自动穿串装置的总体设计

自动穿串装置[8]主要由3个部分组成:肉块传送装置、肉块成型分切装置、穿签控制装置,如图1所示。

2 穿签控制机构

2.1 穿签箱的结构设计

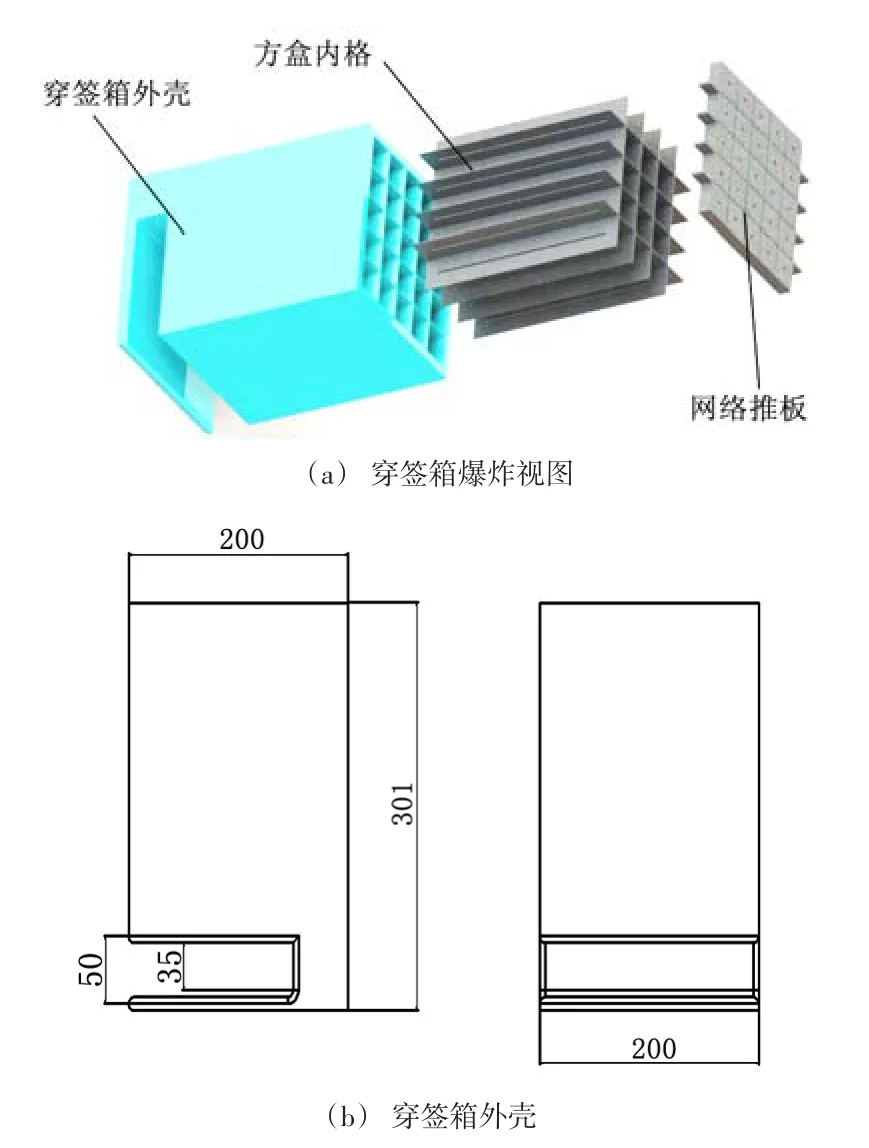

如图2(a)所示,放置分切好的肉块的箱体为1个方盒,这样设计是为了在成型分切时方便固定。底端槽的宽度设计为35 mm,底端通过这个槽口可以在穿签工作时固定在传送带上,可以防止穿签箱在穿签时发生摆动。图2(a)中,穿签箱由3个部分组成:穿签方盒外壳、方盒内格、推送板。穿签方盒外壳按照工作要求与肉串的实际结构如图2(b)所示,长200 mm、宽200 mm、高300 mm。穿签箱里装配1个方盒内格,如图2(a)所示,设计尺寸为长180 mm、宽180 mm、高240 mm。推送板的尺寸与方盒内格的底面积大致相似,与内格间隙配合。当最底端的推送板沿着方盒内格被推送的机构推出后,由于重力原因,穿好的肉串会落在预定的轨道中。此机构对不同的肉串形状设计不同的穿签箱模具。

图1 自动穿串装置整体

图2 穿签箱结构图

2.2 穿签推送机构的设计

如图3所示,穿签推送机构由3个部分组成:曲柄滑块机构、穿签推送电机、传送带机构。前两部分机构布置在工作台上完成打签,传送带装置完成穿签箱的运输。

当穿签箱最底层的肉块达到预定地方时,时间继电器闭合,电动机开始工作。它带动机构上的轴连续转动,由于电动机与带轮的顺时针转动而使工作台上的曲柄滑块机构上的曲柄做顺时针旋转,滑块机构平移运动,工作台上的竹签箱能够左右移动某个距离(该距离等于或略大于1个方盒穿签箱的直径),通过曲柄滑块机构的转动,传感器的工作竹签通过落签孔落入相应的打签模具内,推送电机将竹签推送到穿签箱方盒模具中。

图3 工作台

3 关键零部件的仿真分析

3.1 基于SolidWorks Simulation轴的静应力分析

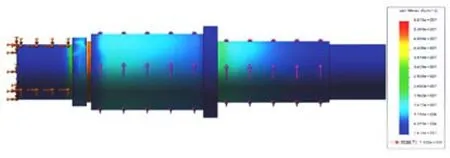

本论文采用SolidWorks软件进行三维建模,在建模过程中尽量反应输出轴的形状和特点,做出合理的简化处理。通过三维建模,可以做到最真实的有限元模型。根据输出轴的运转工作,对轴进行施加扭矩,根据实际的工作情况,将轴的一端的表面作为约束面,由于轴只受扭矩力,扭矩为1 017 N·m。对其进行仿真计算,结果如图4、图5所示。

图4 输出轴的应力仿真分析

图5 输出轴的位移仿真分析

在SolidWorks Simulation软件中,在已有的三维图的基础上对输出轴进行静应力分析,根据以上的静应力分析结果可知,输出轴所受的扭矩力产生的应力最大值为5.879e+007 N/m2,最小值为1.000e-000 mm,且最大应力值小于7.100e+008 N/m2;应变的变化在可允许范围之内,满足仿真要求;集中应力主要出现在轴的中间位置,位移主要表现在主轴的左端,不过位移量较小,能够保证运行期间的稳定性。为了提高输出轴的强度,应该采用钢制材料。

3.2 基于SolidWorks Simulation工作台的静应力分析

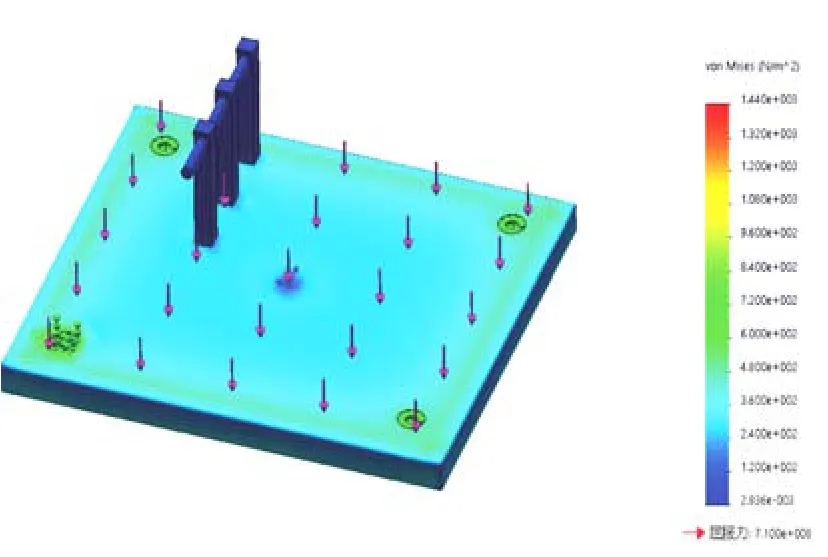

根据工作台的实际运行情况可知,工作台的主要受力来自于电动机与曲柄机构的自重。且工作台的主要受力方式为竖直的静力。对工作台进行固定,在穿签机构的接触面施加静应力。针对所设计的夹具和载荷,利用Solid⁃Works Simulation对穿签工作台进行静应力分析,所得结果如图6、图7所示。

图6 工作台应力仿真分析

图7 工作台位移仿真分析

对于穿签工作台的静应力分析,主要步骤是:首先选择工作台的材料为钢,然后根据实际运行的情况对工作台的内壁和4个螺孔进行固定,接着对工作台的接触表面施加载荷为300 N,运行得出结果。根据以上的静应力分析,穿签箱工作台的应力最大值为2.836e-003 N/m2,最小值为1.400e+003 N/m2,远远小于屈服力7.100e+008 N/m2,故可以满足要求。应力主要集中在与工作台接触的表面,应在工作台表面喷涂高硬度合金材料,并在表面高硬度合金材料磨损时能够及时进行修复,保证工作台的耐磨性和使用寿命。工作台的最大位移量为1.397e-007 mm,可知位移量远远小于工作台的整体尺寸,穿签工作台所受到的位移变形量较小,但位移量主要表现在工作台的表面与电动机接触的部位,能满足设计强度的需求。

4 结束语

本文通过国内外的食品机械现状的研究,从总体设计入手,设计了穿签控制机构,最后针对主要的零部件进行了有限元分析,得出了以下结论。

(1)在穿串装置结构设计方面,对肉类传送机构、肉块成型分切机构和穿签控制机构进行了创造性设计,改变了以往的单层穿串,设计了5层穿串装置的穿签箱,此设计能够更快速的穿签。肉块传送机构、肉块成型分切机构能够保证肉块原料更好地成型,而且穿签机构中的工作台升降机构的设计大大提高了总体穿串效率。在打签机构设计方面,选用推杆电机,更好的节约成本,能够做到在穿签出故障时更便捷的更换,减少了工作量。

(2)对自动穿串装置的总体传动方案进行分析,最终达到对方案确定;根据总体设计的产量选择了更为合适的电机,确定了以带传动为基础的传动方式;针对主轴进行了对主轴的校核和验算。

(3)对轴、工作台进行了静应力分析,通过分析发现针对自动穿串装置总体和零部件更好的设计。该设计达到在实际工作条件下对于零部件的要求。