310mm厚不锈钢真空电子束焊接技术研究

◎冯晓明高殿宝王利媛

引言:电子束焊接是利用汇聚的高速电子流轰击工件接缝处所产生的热能,使被焊金属熔合的一种焊接方法。电子束焊接技术以其高能量密度、高熔透性、焊接变形小、焊缝深宽比大、控制方便等特点,已在机械重工行业得到了广泛的应用。

本文依托核电产品,针对厚度为10mm的06Cr18Ni11Ti奥氏体不锈钢,开展了电子束焊接试验,通过调试焊接参数,并对试件进行检验,得到了合格的焊缝质量,完成了06Cr18Ni11Ti电子束焊接技术研究。

一、试验材料、设备与试验方法

焊接试验所用的母材为06Cr18Ni11Ti,化学成分见表 1,尺寸为 10×100×400mm。电子束焊接的坡口形式为I型坡口。

本试验采用真空电子束焊接方法。用于焊接试验的电子束焊接设备型号为TECHEMTA LARA 52,额定功率为10KW,最大输出电压为60KV。

?

二、试验过程

1.焊前准备及装配。在进行电子束焊接前,需要使用酒精对待焊工件的待焊坡口进行清理,去除油污杂质。

将试板固定装配在电子束焊接平台上并找正,要求两端坡口对齐,装配后间隙≤0.10mm、错边≤0.10mm。

装配完成后,将工件放入真空室,确认焊缝与电子枪运行轨迹是否重合,如不重合,则需要重新调整试板至焊缝与电子枪运行轨迹重合。由于电子束焊接的焊缝非常窄,只有1.5~2mm,若焊缝与电子枪运行轨迹存在偏差,极易使电子束偏离焊缝,造成焊偏,影响焊接质量,因此试板的找正对于电子束焊接非常重要。

待试板找正后,开启真空泵,对真空室抽真空。待真空室内的真空度达到焊接要求后,调用程序进行电子束焊接。

2.电子束焊接参数的影响。在对真空室抽取真空过程中,同时对电子束设备的NC程序系统进行操作,调用焊接时需要使用的自动程序,并核对电子束焊接参数是否正确。在实际焊接中,需要调试的只有四个焊接参数,分别为:焊接电压、焊接速度、焊接束流和聚焦电流。

电子束的焊接电压与电弧焊时的电压不同,它代表从阳极射出的电子的加速电压,单位为KV,主要目的是给电子提供动能,焊接电压越高,电子的能量越大,焊接能力也越强。

焊接速度为电子束在焊缝表面的移动速度,作为热输入量极小的高能束焊,电子束焊的焊接速度要远高于电弧焊,在焊接厚度小于5mm的焊缝时,焊接速度通常能够达到800~1000mm/min。

焊接束流代表了电子束内的电子数量,电子数量越多,电子束流的能量越大,其焊接能力也相应增强,电子束的单位为mA。

聚焦电流是使电子束流在磁场的作用下进行偏转汇聚,主要控制电子束的焦点位置,根据焦点与工件的相对位置,共分三种聚焦形式:当焦点位置未到达待焊工件时,称为上聚焦;当焦点位置恰好在待焊工件表面时,称为表面聚焦;当焦点位置超过待焊工件表面,深入焊缝内部时,称为下聚焦。三种聚焦形式中,表面聚焦能够获得最大的熔深和最大的深宽比,也是电子束焊接时最常用的聚焦形式。

3.电子束焊接过程。待确认程序无误,真空室达到焊接要求的真空度后,即可开始进行电子束焊接。关闭真空室内的观察灯,将焊接设备的电子枪开关由设定档调节至焊接档,进行程序执行界面,并按下电子枪运行按钮,阴极就开始对阳极进行加热,加热完成后,电子枪会根据程序自动发射电子束流,实现电子束焊接。在电子束焊接过程中,可以通过摄像头观察焊接情况,但是无法通过手工操作对焊接过程进行干预操作。

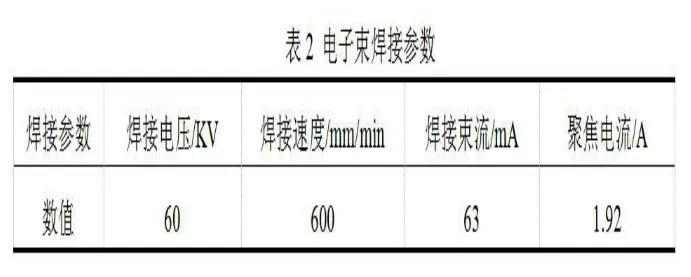

4.电子束焊接参数。使用该工艺参数按照试验过程的工艺要点焊接了多块试板,RT探伤后均无缺陷,将全部焊接过程的主要参数和程序固化,后续焊接时按照该固化工艺执行,即可获得焊接执行具体焊接参数见表2。

?

三、试验结果与分析

1.外观与无损检验。试板焊后进行外观检验,由图1可以看出,焊缝表面成型均匀,无气孔、裂纹、咬边等缺陷。

图1 电子束焊缝成形情况

试板焊后按照RCC-M标准进行PT和RT检验,I级检验合格,表明焊缝表面以及内部质量较好。

2.焊接接头的力学性能检测。试件焊接完成后,对试件进行拉伸、弯曲、冲击检验,结果如下:

(1)拉伸性能。按照RCC-M SI 100对焊缝进行室温拉伸和100℃高温拉伸,性能见表3:

?

(2)弯曲性能。按照RCC-M SI 200对焊接接头全厚度侧弯,试验温度,试验压头直径为40mm,弯曲角度180°,试样尺寸为10×16×300mm。4件试样均无裂纹产生,表明焊缝表面和根部的塑性以及延展性都能可以满足要求。

(3)冲击韧性。对焊缝以及热影响区按照RCC-M SI 300进行冲击性能测试,试验温度为室温,试样均取自于T/2厚度位置,缺口类型为V型。焊缝冲击吸收功为 398/357/340J,热区 319/210/283J,均远大于要求值(平均值≥60J,单个最小值≥42J)。

四、结论

本文通过开展06Cr18Ni11Ti奥氏体不锈钢的电子束焊接试验,获得了满足要求的电子束焊接参数,并实现了工艺固化,并对焊后试件进行无损检验和破坏性检验,均合格,证明焊缝质量良好,能够满足产品要求,具备应用于产品制造的条件。