复合材料壳体固化温度场测试及共固化特性

陈书华 崔 红 代盼耀

(西安航天复合材料研究所,西安 710025)

0 引言

复合材料壳体作为固体发动机燃烧室关键部件,承受复杂力学、高温燃气等多种载荷作用,由多种材料体系构成,例如,承受载荷的树脂基纤维缠绕层,耐烧蚀的橡胶绝热层及界面胶黏剂等[1-2]。目前,壳体所用的材料体系一般为热固性复合材料,结合壳体成型特点,需要经历共固化过程才能获得力学与理化性能。研究多材料体系的固化特性,确定合理的共固化工艺制度是壳体热固化工艺的关键技术,若固化工艺制度不合理,不能有效覆盖各种材料的共固化条件,导致某种材料固化不充分,影响发动机性能指标,甚至造成严重的质量隐患[3-5]。

复合材料壳体共固化过程是一个非稳态传热条件下的热传递和化学动力学耦合过程[6-7],过程机理复杂,内部温度场受芯模种类、结构,材料体系等因素影响,难以精确量化计算,而温度场影响材料的固化特性,固化过程产生的残余热应力大,固化不充分直接影响发动机性能指标,甚至造成严重的质量隐患。本文采用预埋热电偶法测试了两种固化制度下的壳体温度场分布,并结合缠绕层、橡胶绝热层材料本身的固化特性来确定材料是否能完全固化及性能变化。

1 壳体固化过程测温

如图1 所示,在直径Φ1.4 m 砂芯模圆筒段成型圆筒试样来模拟实际壳体。

图1 复合材料圆筒结构及测温点位置Fig.1 Structure and temperature testing position for composite shell

具体步骤为:(1)砂芯模圆筒段表面涂刷脱模剂;(2)铺贴2 层0.75 mm 厚的EPDM 绝热层(湖北航天化学技术研究所提供);(3)筒段结构层和加压层分别采用F-3/EP-04 预浸料、玻纤/EP-04 预浸料干法环向缠绕成型,厚度分别为9 mm和0.6 mm;(4)内部预埋K 型热电偶。1#、2#圆筒分别采用1#、2#固化制度在固化炉中固化,1#固化制度最高保温台阶为150 ℃/6 h,2#固化制度最高保温台阶为155 ℃/14 h,初始加热条件为室温,固化升温、降温速率相同。采用OMRON 多功能记录器(ZR-RX45)实时自动采集温度数据。

2 结果与分析

2.1 复合材料圆筒温度场分布

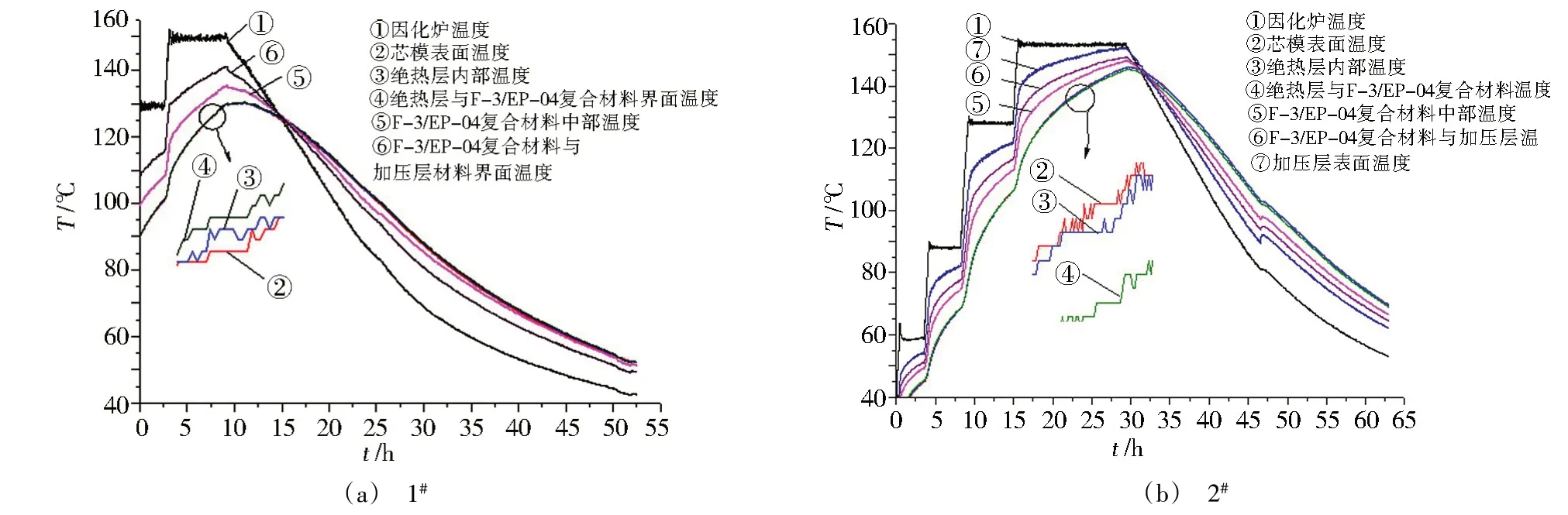

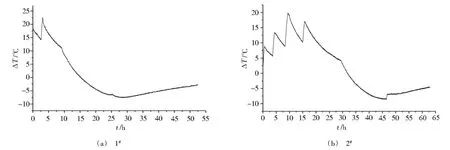

图2 为1#、2#圆筒内部温度-固化时间曲线,图2(a)为从固化第3个保温台阶开始采集温度数据,图2(b)为从固化起始开始采集数据。结果显示,圆筒内部温度与实际炉体温度相比,存在明显的滞后性;温度场变化曲线以最高保温段结束点为中心,呈近似抛物线分布;圆筒从外向内存在明显的温度差降,热量传递以从圆筒表面向内部传热为主导,即固化炉产生的热量首先通过热空气对流换热传递到圆筒表面,然后再以热传导方式向圆筒内部传热。

图2 1#、2#圆筒内部温度-时间曲线Fig.2 Temperature-time curves of composite material case

2.2 EPDM 绝热层共固化特性

2.2.1 EPDM 绝热层本身硫化特性

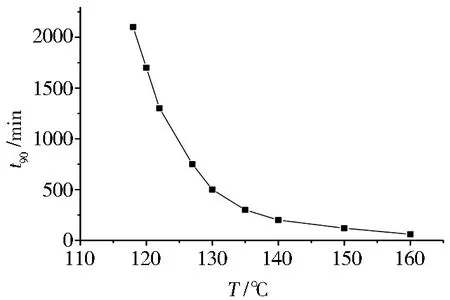

EPDM绝热层采用过氧化二异丙苯(DCP)硫化,与硫磺硫化相比,过氧化物的起始分解温度高,硫化速度慢。图3给出了EPDM绝热层在不同温度下的正硫化时间。结果显示,随着硫化温度的降低,EPDM绝热层达到正硫化点的时间大幅度增加,在130 ℃下需要7 h。

图3 EPDM绝热层在不同温度下的正硫化时间Fig.3 EPDM optimum cure time with different time

2.2.2 圆筒内部EPMD绝热层温度

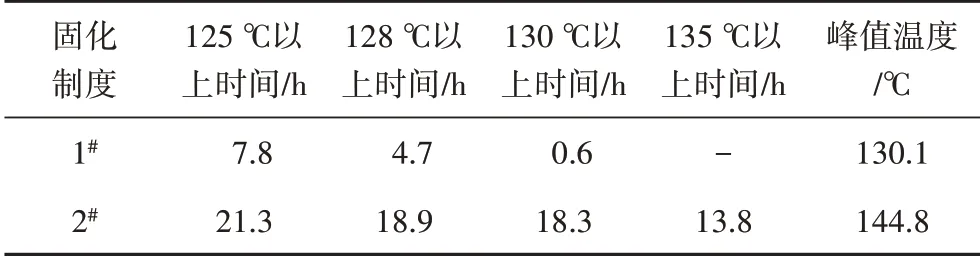

表1 为两种固化制度下EPDM 绝热层内表面温度与持续时间。

表1 两种固化制度下EPDM 绝热层内表面温度与持续时间Tab.1 Inner surface time and holding time with two cure schedules of EPDM insulation

结果显示,1#固化制度下,绝热层内表面温度峰值温度为130.1 ℃,130 ℃以上持续时间只有0.6 h;2#固化制度下,绝热层内表面温度峰值温度达到145.6 ℃,130 ℃以上持续时间为18.3 h。综合前面研究结果,1#固化制度不能使绝热层充分硫化,而2#固化制度能够使绝热层充分硫化,但裕度较大。

2.2.3 圆筒内部EPMD绝热层温度差

图4(a)为1#固化制度下EPDM绝热层内、外表面温度差随固化时间变化曲线。结果显示,在150 ℃/6 h 保温结束之前,EPDM 绝热层内、外表面温度差非常小,为-0.2~0.2 ℃;在由150 ℃控制降温到80 ℃过程中,波动范围0.4~1 ℃;80 ℃以后的自然降温过程中,基本维持在0.65 ℃的差值,绝热层外表面温度高于绝热层内表面温度。绝热层温度差小的直接原因为厚度只有1.5 mm,内、外表面容易达到热平衡,对于绝热层较厚的情况下,温度差将非常明显,所以,为保证绝热层充分硫化,工程上以绝热层内表面温度作为硫化温度指标。

图4(b)显示,在155 ℃下保温3.2 h 至保温结束阶段,EPDM 绝热层外表面温度高于内表面,随着温度升高,温度场差值逐渐增大,在保温结束后最大差值达到1.2 ℃左右,随着程序控制降温,差值逐渐降低,并且外表面温度低于内表面温度。

图4 1#、2#固化制度下的EPDM绝热层内、外表面温度差-固化时间曲线Fig.4 Inner and outer surface temperature gradient-time curves of EPDM insulation with 1#and 2#cure schedule

2.3 复合材料缠绕层共固化特性

2.3.1 缠绕层固化特性

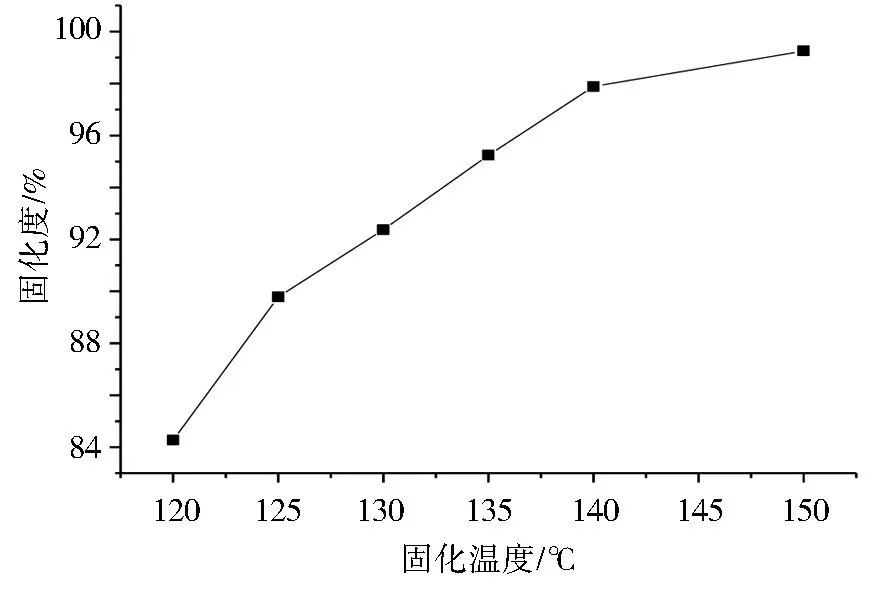

复合材料壳体缠绕层采用F-3/EP-04预浸料,EP-04为环氧型热固性树脂,通过动态DSC测试及数据处理获得EP-04树脂凝胶、固化及后处理温度为81.87 ℃、固化温度为142.87 ℃,最高后处理温度为218.87 ℃。采用的壳体最高固化温度为155 ℃,低于理论最高后处理温度218.87 ℃,不会发生EP-04树脂基体由于固化温度高而发生过热。图5为EP-04树脂在不同温度下恒温固化6 h后的固化度。结果显示,在125 ℃下固化6 h,EP-04树脂固化度达到90%,基本已经完全固化。

图5 不同温度(6 h)下EP-04树脂的固化度Fig.5 EP-04 curing degree with different temperature(6h)

2.3.2 圆筒缠绕层内部温度

以缠绕层内表面温度作为固化温度判据,得到两种固化制度下缠绕层内表面固化温度与时间,如表2 所示。结果显示,1#、2#两种固化制度下,缠绕层都能够完全固化。

表2 两种固化制度下缠绕层内表面温度与持续时间Tab.2 Temperature and holding time of winding layers inner surface with two cure schedules

2.3.3 圆筒缠绕层内部温度差

图6为1#、2#固化制度下的缠绕层内、外表面温度差随固化时间变化曲线。图6(a)显示,在1#固化制度下,炉温从130 ℃保温结束升至150 ℃保温台阶过程中,圆筒缠绕层内、外表面温度差快速增大,从14 ℃增大到22.5 ℃,这是由于缠绕层较厚,内部温度存在明显的滞后性;在150 ℃保温段,随着热量向内部不断传递,梯度逐渐缩小,但保温段结束时仍有11 ℃的温度差,直到程序控制降温6 h后,缠绕层内、外表面温度才达到平衡,随后,缠绕层内表面温度超过外表面温度,热量开始从芯模向外传递占据主导地位。图6(b)显示,在2#固化制度下,炉温从130 ℃保温结束升至155 ℃保温台阶过程中,圆筒缠绕层内、外表面温度差快速增大,从10.2 ℃增大到17.1 ℃,在155 ℃/14 h保温段结束时仍有4.27 ℃的梯度降,直到程序开始控制降温一段时间后缠绕层内、外表面温度才达到平衡。随后,缠绕内表面温度超过外表面温度,热量开始从芯模向外传递占据主导地位。

图6 1#、2#固化制度下的缠绕层内、外表面温度差-固化时间曲线Fig.6 Inner and outer surface temperature gradient-time curves of winding layers with 1#and 2#cure schedule

综上分析可知,2#固化制度下的缠绕层内、外表面温度差相对较小,这是因为2#固化制度在130 ℃保温增加了2 h,最高保温台阶由150 ℃提高到155 ℃,时间也延长了8 h,使得固化炉向壳体内部传热动力更足,有充足的时间达到热平衡。

2.3.4 升高温度与延长时间对壳体缠绕层力学性能的影响

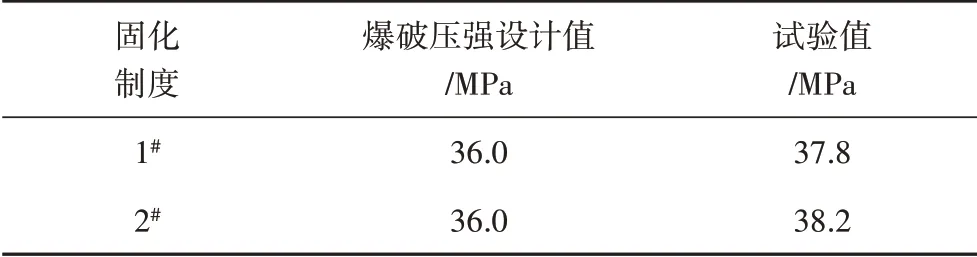

采用F-3/EP-04 预浸料缠绕Φ150 mm 容器,对比两种固化制度下Φ150 mm 容器的水压爆破压强,如表3 所示,结果说明,提高最高固化温度与时间对Φ150 mm容器纤维层的承载力学性能无影响。

表3 两种固化制度下Φ150 mm容器水压爆破压强Tab.3 Burst pressures of Φ150 mm vessel with two cure schedules

3 结论

(1)在固化升温过程中,壳体内部温度与固化制度相比有明显的滞后现象,测温结果表明,壳体内部的温度-时间曲线呈近似抛物线,最高温度点发生在最高固化保温台阶结束时;

(2)缠绕层能在1#固化制度下固化,而橡胶绝热层不能完全硫化,在提高最高固化温度及延长保温时间的2#固化制度下,均能实现固化,提高固化温度对缠绕层力学承载性能无影响;

(3)在1#、2#固化制度下,由于EPDM 绝热层较薄,其内部的温度差小,而缠绕层由于厚度大,其温度差大,因此提高最高固化温度及时间有助于降低缠绕层温度差。