基于联合仿真的大马力拖拉机驱动桥壳动态强度分析

刘 威,倪伟强,尚莉丽,许良元,2,江 庆,2

(1.安徽农业大学 工学院,安徽 合肥 230036;2.安徽省智能农机装备工程实验室,安徽 合肥 230036)

拖拉机工作环境普遍比较恶劣,一般多是不平路面,在实际工作过程中,驱动桥壳作为拖拉机主要承载部位,在行驶中经常会受到冲击载荷的作用。因此,驱动桥壳的强度和刚度直接影响到整车的安全性能。

国外在拖拉机驱动桥壳的研究方向有着较为深入的分析,率先应用有限元分析技术和试验方法研究拖拉机驱动桥壳的特性,如应力、固有频率、变形以及疲劳分析等[1-3]。

国内虽然有限元技术以及动力学仿真技术起步晚但发展迅速。任洪宇对拖拉机转向驱动桥壳进行了不同工况的静力分析与相关载荷谱分析[4];何莉等对大马力拖拉机驱动桥的螺栓约束模拟以及静态强度做出分析与试验研究[5];刘宏新等对四驱水田自走底盘转向驱动桥进行了设计与工程结构的有限元分析[6]。

拖拉机在恶劣的道路条件下行驶,拖拉机驱动桥壳不仅受到静载荷的作用,更多是在动载荷的作用下进行作业。因此研究驱动桥在动态载荷作用下的强度、刚度具有重要意义[7]。随着有限元分析和动力学仿真技术成熟的条件下,结合ADAMS和ANSYS两者进行联合仿真,可以大幅提高效率,得出需要的数据结果,同时进行整车试验以验证模型的可靠性。为动态载荷下的强度分析提供参考,也能为开发设计缩短周期。

1 多体动力学模型的建立与设置

1.1 建立整车简化动力学模型

以某品牌大马力拖拉机作为整车模型,主要研究内容为拖拉机驱动桥壳在不平路面行驶时,受到的垂向载荷对其强度的影响。因此在确保拖拉机以及驱动桥壳的整体质量、质心及空间位置和各个铰接点位置正确性的情况下,将其他结构做简化处理,降低仿真分析的处理时长。拖拉机相关技术参数如表1所示,通过CATIA进行绘制得到驱动桥壳与整车装配的三维模型,如图1和图2所示。

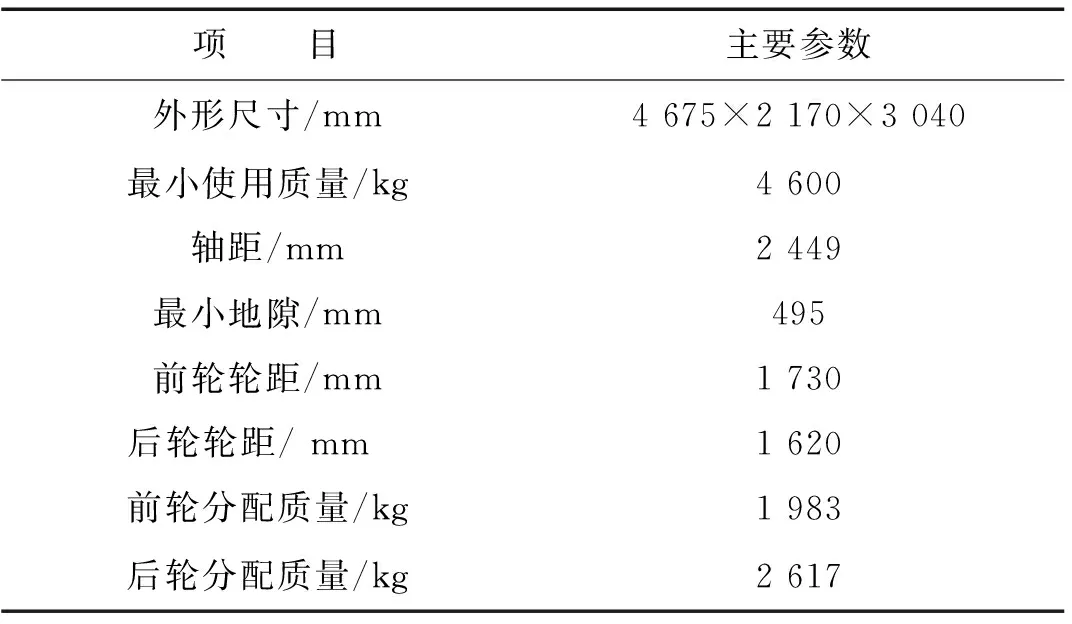

表1 拖拉机主要技术参数

图1 前驱动桥壳三维图 图2 模型装配图

1.2 轮胎模型和随机路面的设置

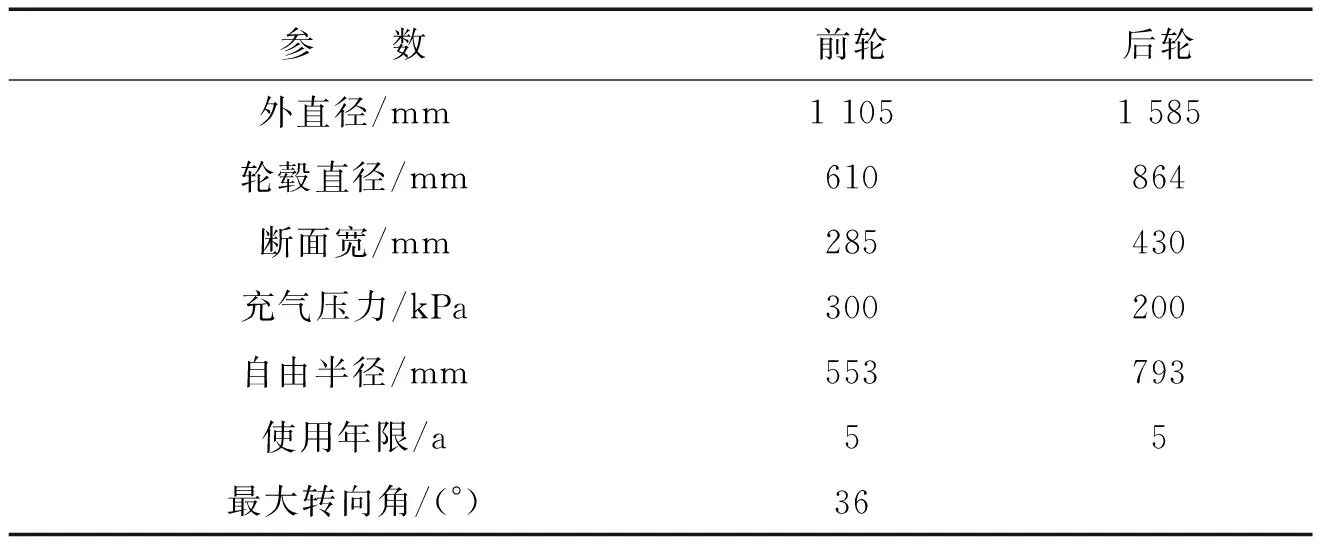

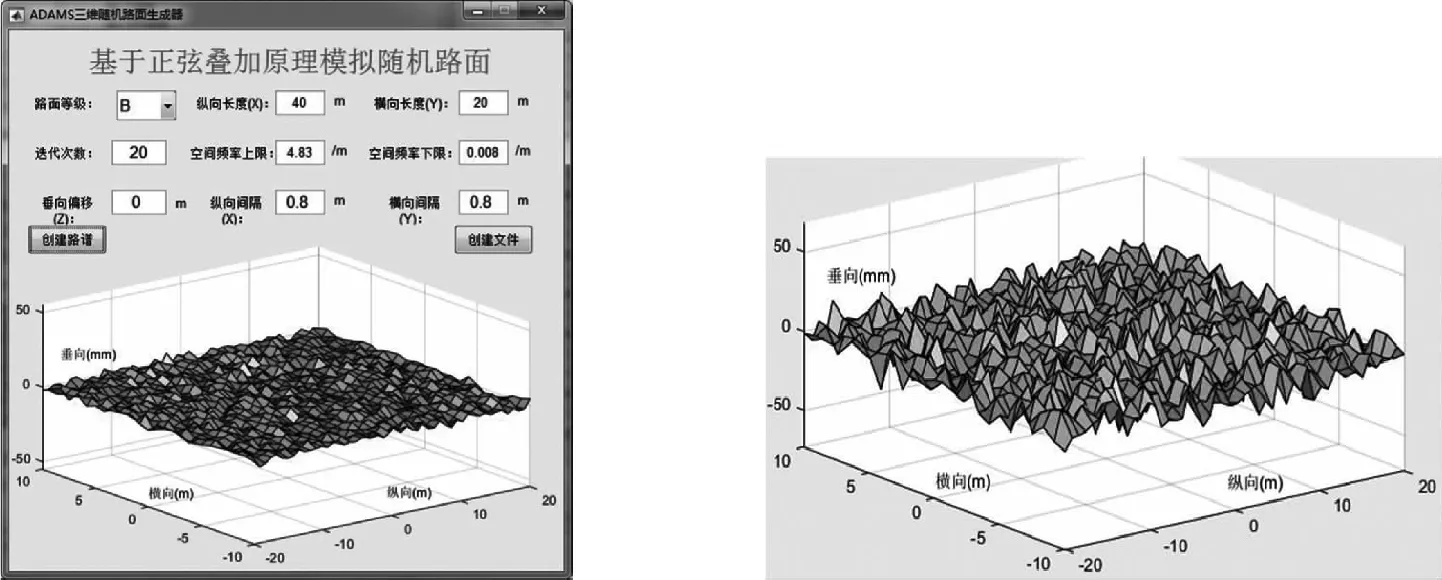

轮胎参数如表2所示。道路表面相对于理想平面的偏离程度称为路面不平度,整车在不同路面行驶时,受到的载荷冲击大小对驱动桥有着不同程度的影响,同时路面不平度决定着整车的动载荷。在ADAMS中路面是由路面节点(NODES)和路面单元(ELEMENTS)组成。通过MATLAB编写基于正弦波叠加法建立的不同等级随机路面,建立三维随机路面生成器如图3所示。根据实际试验路面的不平度,后续仿真采用路面等级为D级的随机路面如图4所示。

表2 轮胎参数

图3 ADAMS 三维随机路面生成器 图4 随机路面等级 D

1.3 创建多体动力学模型

本文主要研究对象为前驱动桥壳,对拖拉机后桥在确保模型质量,位置以及约束准确的情况下进行简化处理,方便计算。将CATIA 中完成装配的拖拉机三维模型导入ADAMS 中,根据在CATIA 中试验的材料密度设置材料属性,在 MATLAB 中编写的基于正弦波叠加法建立的不同等级随机路面以.rdf格式保存。采用ADAMS 中 Special force 模块的 Create wheel and tire 添加轮胎与路面文件。根据拖拉机各构件之间的运动关系,在构件之间添加转动副约束、固定副约束、移动副约束以及弹簧约束,完成对多体动力学模型的约束处理。

2 多体动力学模型的分析与试验

在ADAMS中对建立好的模型进行两种受力工况的动力学仿真分析,分别是驱动桥壳基于路面谱随机载荷工况以及驱动桥壳受最大冲击载荷工况下的仿真分析。

2.1 驱动桥壳基于随机路面谱下的工况分析

根据路面实际情况相似度采用D等级随机路面,根据构建好的多体动力学模型,针对研究对象驱动桥壳左右两侧受到的随机载荷进行仿真分析,将测试点选在驱动桥与轮毂连接处,让拖拉机模型在随机路面上直线行驶25 s,获得相对多的数据,选取5-15 s时间段载荷数据变化剧烈的10 s时间作为分析参数,得到该10 s内驱动桥壳左右两侧的随机载荷。驱动桥左侧受力峰值为18 800 N,驱动桥右侧受力峰值为19 707 N。

2.2 拖拉机整车试验与验证

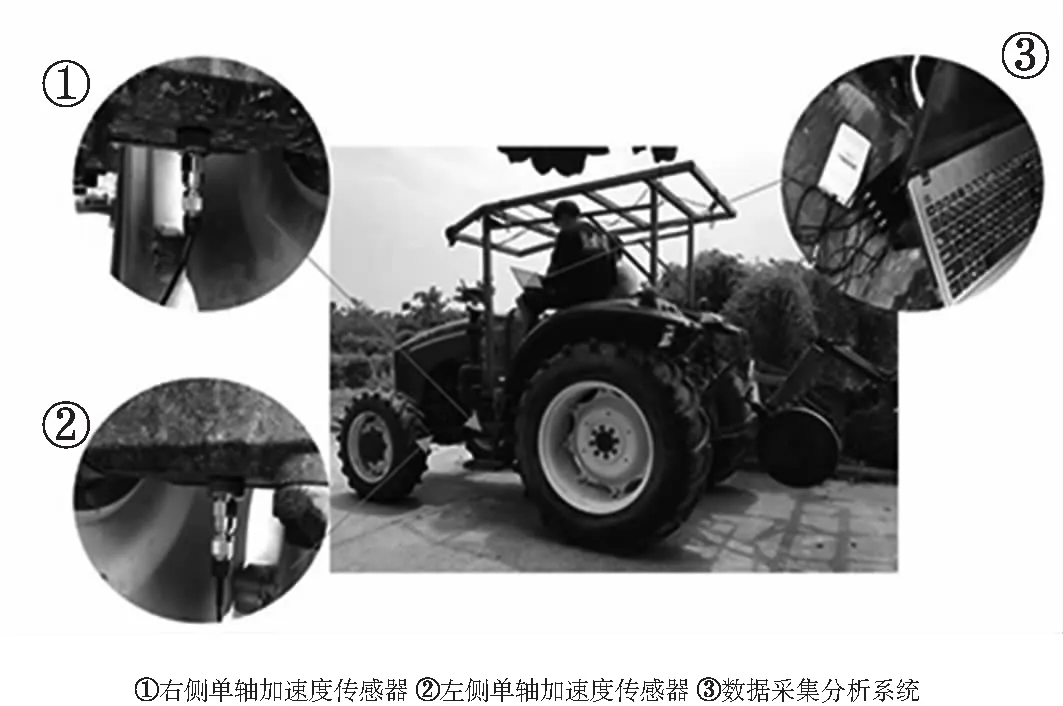

针对实际路况中拖拉机驱动桥壳受到的随机载荷,进行拖拉机试验测试系统的搭建,对随机路面谱载荷的信息进行收集。采用型号为CA-YD-185TNC压电式单轴加速度传感器;NIUSB-6215数据采集卡;通过LabVIEW数据采集程序进行数据的采集,单轴加速度传感器分别安装在前驱动桥左右两端靠近轮毂处,12 V蓄电池和HLY-3电源调理器为传感器提供恒流源。对驱动桥进行垂向加速度的测量,完成拖拉机试验测试平台的搭建[7],拖拉机试平台如图5所示。

图5 拖拉机试验测试平台

表3 拖拉机驱动桥垂向载荷仿真与试验结果对比

根据多体动力学仿真结果与整车试验的结果数据对比如表3所示,可以得到驱动桥壳左右两侧仿真与试验的垂向载荷峰值以及平均值,其相对误差值均在10%内,验证了在ADAMS中建立的多体动力学模型的正确性,与此同时得到了加载于驱动桥壳上的基于路面谱的随机载荷,可以更真实的反映出拖拉机行驶在实际路面工况下驱动桥壳的受力情况,从而对驱动桥壳进行准确数据加载的动态分析。

2.3 驱动桥冲击载荷工况下的分析与仿真

当拖拉机行驶通过不平路面时,桥壳除承受静止状态下的满载载荷G外,还承受了附加的冲击载荷。驱动桥壳受到动态载荷时,载荷分布在驱动桥两侧,大小,方向相同。拖拉机满载工作重量为m1=7 300 kg,前桥承重m2=3 500 kg,此时不考虑侧向力和切向力。得到驱动桥壳左右两侧分别加载的最大冲击力为51 450 N,即驱动桥壳受到的最大冲击力为102 900 N。

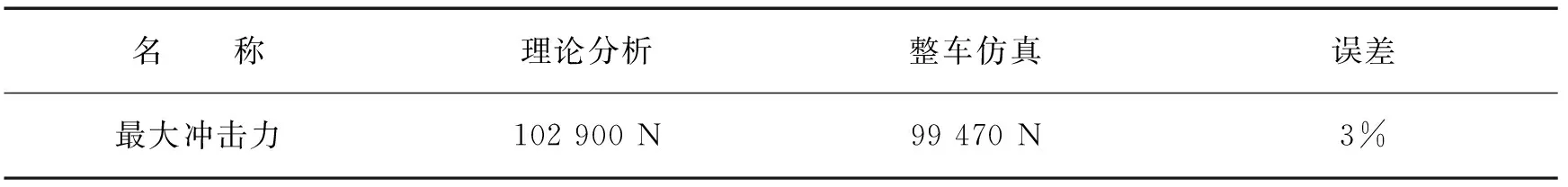

对建立好的整车仿真模型进行冲击载荷工况的分析,从而得到驱动桥壳的受力情况。动力学仿真通过采用三角形凸块来模拟脉冲输入。驱动桥壳冲击工况理论数值与信真数值对比如表4所示。通过仿真结果可以得到该车型进行冲击载荷工况仿真时,实际的动载荷系数为2.8。相对以往的经验取值方法取值,忽视实际车型之间的区别。在以后的试验研究中在针对不同车型的动载荷系数取值时,可以参考动力学仿真结果来获取车辆相对真实的动载荷系数。

表4 驱动桥壳冲击工况理论数值与仿真数值对比

3 驱动桥壳有限元分析

3.1 驱动桥壳有限元模型的建立

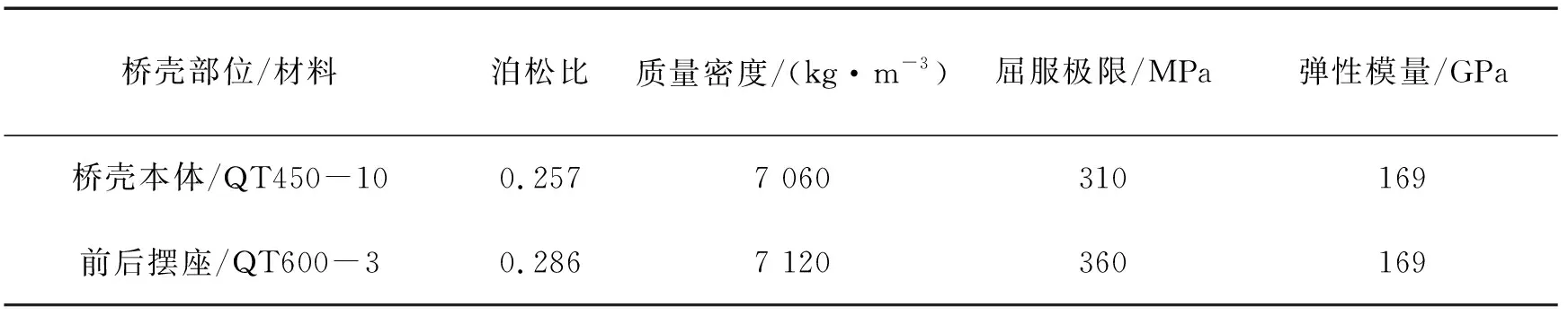

驱动桥壳结构较复杂,存在过渡曲面,有限元模型是进行有限元计算的基础。根据某品牌大马力拖拉机的驱动桥壳结构参数应用CATIA三维建模软件建立驱动桥壳的几何模型。首先将CATIA建立好的壳体模型导入ANSYS中清理模型中的自由边,尖锐点以及不必要的其他线和面。壳体材料属性如表5所示。在ANSYS中对模型进行属性设置,前后摆座采用QT600-3,驱动桥壳体采用QT450-10。随后进行网格划分,对螺栓孔,过度圆角等局部结构处网格进行细化。模型共有单元数526 515个,节点数822 595个。驱动桥壳有限元模型如图6所示。

表5 壳体材料属性

图6 驱动桥壳有限元分析模型

3.2 结果分析

驱动桥壳最大变形为0.697 11 mm,桥壳轮距为1.55 m,换算后每米轮距为0.45 mm,小于JB/T 8582.1-2001《农用运输车驱动桥》要求的每米轮距不超过1.5 mm的变形量。当驱动桥壳受到冲击载荷时,随时间的变化,载荷不断加大,壳体受到的应力不断变大,当受到最大冲击力载荷时,最大应力出现在驱动桥壳左右两端的加强肋处,因为在路面冲击时,轮胎上下冲击使轮毂冲击转向节导致此处应力过大;过渡曲面也存在较大的应力。驱动桥壳的应力最大值为210.19 MPa,小于材料QT450-10的屈服强度310 MPa,安全系数大于1。说明该驱动桥壳的设计符合使用需求。

4 结 语

(1)通过CATIA建立三维模型,在ADMAS中导拖拉机装配模型,通过轮胎设置,以及MATLAB随机路面程序的导入建立了后续进行仿真的多体动力学模型。

(2)利用多体动力学模型进行驱动桥壳最大冲击载荷工况以及基于路面谱随机载荷的两种工况仿真,获得了驱动桥壳两种工况的受力时间曲线,并通过理论分析和实车试验与仿真结果对比验证了仿真结果以及模型的可靠性,根据结果对比得到了目标车型的动载荷系数为2.8,相比经验取值动载荷系数为3更符合实际情况。

(3)在ANSYS中通过得到的载荷谱,对驱动桥壳进行两种工况的有限元分析,得到驱动桥壳各个节点位置受到随时间变化载荷的应力大小和位移变化的动态响应。驱动桥壳在最大冲击载荷工况时,桥壳受到的最大应力为210.19 MPa,最大位移为0.697 11 mm,驱动桥壳基于路面谱随机载荷工况时,桥壳受到的最大应力和位移为122.56 MPa和0.107 2 mm,且变化相对稳定。验证了该驱动桥壳的强度和刚度均满足使用要求。该方法可为其他工况下的动态分析提供参考意见,也可为以后驱动桥壳的结构设计,疲劳分析以及轻量化处理提供参考依据,对简化设计周期,节约试验成本也具有一定的工程实践意义。