基于燃气射流冷凝的氧路系统频率特性研究

张淼,李斌,邢理想

1. 西安航天动力研究所,西安 710100 2. 液体火箭发动机技术重点实验室,西安 710100 3. 航天推进技术研究院,西安 710100

液氧煤油补燃循环发动机液氧路系统频率特性具有典型的低频特征[1]。大推力液氧煤油补燃循环发动机采用富氧燃气驱动预压涡轮泵提高发动机性能,富氧燃气从射流孔进入泵间管液氧中发生冷凝形成复杂的两相流动过程,产生剧烈的传热和相变,并存在流体不稳定振荡现象[2]。燃气射流产生大量的气泡以及气液两相流动动态过程对氧路系统频率特性影响很大,特别是在发动机入口边界条件发生变化时,即高入口压力和过冷液氧条件对泵间管两相流动过程的影响未开展深入研究,对氧路系统的频率特性影响程度也不明确。

这种过热蒸汽在液体中通过射流形成直接接触的冷凝过程也出现在电力、制冷、核工业和石油化工等许多工业领域,最早Kerney[3]和Weimer[4]等对单喷嘴水蒸气射流冷凝过程进行了试验研究,总结了蒸汽射流无量纲冷凝特征长度的经验公式。西安交通大学多相流实验室武心壮等[5-7]进行了超声速水蒸气射流冷凝试验,获得了无量纲冷凝特征长度的经验公式。关于蒸汽射流冷凝的研究都是集中在水蒸气在过冷水中的冷凝过程,对低温液氧中氧蒸汽的射流冷凝过程的试验研究和理论研究较少。Pilipenko等[8]在实验室状态下开展了过热氧气射流冷凝试验,获得了冷凝特征长度经验公式。

蒸汽射流冷凝过程的数值仿真研究主要基于流体体积函数(VOF)三维流场仿真。Li等[9]研究了亚声速蒸汽喷入过冷水的冷凝过程,对蒸汽冷凝区域类型分布特性进行验证,蒸汽射流处于振荡冷凝区时存在周期性的低频振荡。Shah等[10]研究了超声速喷嘴下蒸汽喷射入过冷水中的冷凝过程,在蒸汽质量流量密度较大时,随着液体温度升高,蒸汽冷凝边界越来越不清晰,冷凝长度大幅增加。宋纪元和陈听宽[11]基于热不平衡两流体模型研究了一维管流临界两相流动,得出了气液流动热不平衡动力学特性。核工业中基于RELAP5软件拓展了热不平衡两流体在考虑热力过程两相流求解中的应用范围[12-14]。陈二锋等[15]基于两相流压力波速模型研究了泵间管气液两相流压力波速传播特征,并揭示了两相流传播特征。薛帅杰等[16]在研究离心喷嘴自激振荡特性试验中,推测出旋流腔内气涡与液膜两相流耦合过程主导了喷嘴低频自激振荡过程。张国渊等[17]提出了低温高速离心泵的机械密封内低温介质汽化形成两相流会影响离心泵运转稳定性,形成低频自激振荡现象。在特定通道内的气液两相流动动力学过程普遍存在低频自激振荡现象,因此研究蒸汽射流冷凝过程的自激振荡现象是管路系统动态特性研究的重要课题之一。

李斌[1]、邢理想[18]和刘上[19]等对液氧煤油补燃循环发动机的氧路系统频率特性开展了深入的理论研究,提出并改进了系统传递函数模型,研究主要集中在热力组件建模及燃烧过程对系统频率的影响。张青松[20]和朱平平[21]等基于动力学系统模型研究了蓄压器模型对氧路输送系统频率特性的影响,研究了大型运载火箭纵向耦合振动(POGO)特性。上述研究对不同入口压力和液氧温度条件下的氧路系统频率特性影响都未开展深入研究。本文的研究重点是基于热不平衡两流体模型研究泵间管燃气射流冷凝过程的分布特性,以及基于气泡动力学方程建立动态特性传递函数模型,研究不同入口压力和液氧温度条件下泵间管燃气射流冷凝过程对氧路系统频率的影响。

1 氧路系统传递函数模型

1.1 氧路系统

液氧煤油补燃循环发动机氧路系统示意图如图1所示,液氧从贮箱开始经过输送管路进入发动机预压泵,驱动氧化剂预压涡轮后的高温燃气从射流孔进入主路液氧中直接冷凝,泵间管路混合流体形成热不平衡两相流动,燃气完全冷凝后单相液氧进入氧主泵增压后进入富氧燃气发生器形成富氧燃气驱动主涡轮,最后在燃烧室再次燃烧形成推力。本文中主要研究氧入口边界条件对频率特性的影响,而主泵后参数受边界条件影响较小,因此将氧路系统传递函数模型简化为贮箱到氧主泵出口的液路系统频率特性仿真模型的假设是合理的。

泵间管路混合流体两相流动过程复杂,燃气射流结构如图2所示,燃气与液氧工况条件见表1。泵间管路燃气射流后在主路液氧中形成离散的气泡,并在冷凝过程中气泡直径逐渐变小直至完全消失。由于燃气中含质量分数为96%的气氧,其余为水蒸气和CO2,为了简化计算,采用气氧物性参数代替燃气进行仿真计算。

图1 发动机氧路系统示意图

图2 泵间管路燃气射流冷凝示意图

表1 燃气和液氧的参数

1.2 液体管路模型

基于一维流动的波动方程、连续和状态方程所建立的液路管路分布参数传递矩阵为

(1)

式中:δP、δQ分别表示压力和质量流量的无量纲变化率,下标1表示入口,下标2表示出口;s为拉普拉斯算子;l为管路长度;a为管路流体声速;Zc为无量纲特征阻抗;sh和ch分别为双曲正弦和双曲余弦函数。

液路局部阻力元件的传递矩阵为

(2)

式中:p1和p2分别为入口和出口压力。

液路分支传递矩阵为

(3)

1.3 气蚀泵模型

考虑泵气蚀过程,基于试验获得的动态增益m+1、气蚀柔性Cb、质量增益Mb、泵的惯性Lp和泵的阻力Rp等参数建立气蚀泵传递函数,其表达式为

(4)

式中:Zp=Rp+sLp为泵特征阻抗。

1.4 泵间管路燃气射流冷凝模型

泵间管燃气射流在主流液氧中形成离散气泡,假设离散气泡为球形气泡,并不考虑气泡的聚合与破碎对射流冷凝过程的影响,气泡的动态过程由气泡动力学方程Rayleigh-Plesset方程求解[22],其表达式为

(5)

式中:R为气泡半径;νL为液体运动黏度;pg0为气泡初始压力;R0为气泡初始直径;ρL为液体密度;S为表面张力;pL为液体当地压力;γ为气体多变指数。

(6)

主路流体的连续方程为

(7)

式中:δq1和δq2分别表示泵间管入口和出口的质量流量变化率。联立式(6)与式(7),通过拉普拉斯变换将泵间液体流动连续方程写成复数域传递函数,并考虑液氧主流受气泡挤压的流动变形,得出泵间管传递函数为

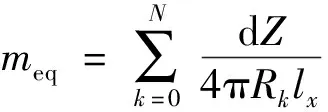

(8)

式中:α为空泡份额,表示气液两流体通过管路截面的体积比。

为了准确获得泵间管传递函数各特征参数,需要获得燃气射流气泡沿流动方向冷凝参数分布特性。燃气以高速射入主路液氧中冷凝,采用均相流模型无法模拟射流燃气与液氧因速度差和温度差而形成的质量、动量和能量传递过程。因此,本文中采用热不平衡两流体六方程模型[11]计算燃气射流冷凝过程的分布特性。简化计算射流装置结构,认为燃气从射流孔沿轴向射入主路液氧,两相流体在管路中为一维流动,并作如下假设:① 两相存在清晰的相界面,质量、动量和能量的传递在相界面上完成,相内部参数均匀;② 不考虑气泡的聚合与破碎作用,相界面按球形表面积确定,相界面假设为存在不计厚度的饱和液体薄膜,能量和动量传递按球面对流过程计算;③ 气氧为过热蒸汽,根据气氧温度确定气体状态方程,液氧为过冷液体,液体物性参数由当地压力和温度关系获得。忽略两相间的黏性应力以及黏性耗散。

热不平衡两流体模型为

气相质量方程:

(9)

液相质量方程:

(10)

气相动量方程:

αρggsinθ

(11)

液相动量方程:

FD+FLi-(1-α)ρLgsinθ

(12)

总能量方程:

(13)

气相能量方程:

(14)

式中:ρ为密度;p为压力;x为干度;U为速度;A为管路截面积;Γ为相界面传质率;h为流体焓值;g为重力加速度;θ为流体运动方向与重力加速度方向的夹角;hgL为汽化潜热;qi为界面换热率;G为两流体总质量流速;Fvm为虚拟质量力,表示两相速度差对应的加速度引起的虚拟力;FD为界面拖曳力,表示气泡在流体中受到的流体阻力;FLi和Fgi为动量交换,表示气体冷凝导致的质量变化产生的动量变换;FwL和Fwg为壁面摩擦力,由于气泡位于流体中,只考虑液体作用;下标g表示气体,L表示液体,w表示壁面,i表示相界面。

表2 源项模型

2 泵间管路燃气射流冷凝过程的数值仿真

结合表1工况参数,研究不同液氧入口压力和液氧温度对泵间管路燃气射流冷凝过程的影响,获得额定工况条件下特征参数沿管路的分布特性。将沿程空泡份额积分可以求出泵间管路内停留的气体总体积Vg,从而计算出等效气泡柔度Cg,通过对气泡特征半径Rk积分得出气泡群等效惯性。

2.1 额定工况燃气射流冷凝特征参数分布特性

发动机在额定工况工作时,发动机液氧入口压力为0.4 MPa,液氧温度为90 K,经过氧化剂预压泵的增压后,泵间管入口压力增加到1.35 MPa,液氧温度升高至92 K。以发动机额定工况条件进行仿真计算,图3~图6为燃气射流在额定工况条件下特征参数沿管路的分布特性,包括空泡份额α、燃气流速Ug和液氧流速UL、燃气温度Tg和液氧温度TL以及气泡半径Rk。受流体压力和气体温度影响,使得气泡密度较小同时射流速度远大于流体速度,燃气射流受到界面拖曳力较大,气体速度迅速降低,并表现为气泡在射流孔下游0.15 m位置迅速堆积,使得空泡份额迅速增大至峰值。此时气体换热面积大、冷凝效果强,气泡半径开始迅速减小,使得空泡份额开始变小。在0.3 m后由于气体温度降低至饱和温度,流速也与液氧接近,换热效果变差,气泡半径缩小速度变慢。气泡继续随流体流动,最后当气泡半径小于临界值时,由于惯性作用气泡溃灭消失,气体全部冷凝。

图3 额定工况下空泡份额沿管路的变化

图4 额定工况下气氧速度和液氧速度沿管路的变化

图5 额定工况下气氧温度和液氧温度沿管路的变化

图6 额定工况下气泡半径沿管路的变化

通过仿真计算得出燃气与液氧等各参数沿流动方向变化大,气液界面发生强烈的质量、动量以及能量交换。气泡在其温度降低至当地压力下的饱和温度后仍需要较长行程才能完全冷凝,在这段行程中(0.3 m至完全冷凝),气泡温度和速度都已接近液体,使得气液换热效率低、冷凝效果差,且此时空泡份额仍然较大,主路液氧的压力或流量的波动都可能造成气泡冷凝状态发生较大变化形成不稳定振荡源,导致整个系统发生振荡。

2.2 边界条件对燃气射流冷凝过程的影响

比较不同泵间管入口压力和液氧温度对燃气射流冷凝过程的影响。图7展示了入口压力和液氧温度对燃气冷凝长度的影响。随着入口压力升高,燃气密度升高,射流速度降低,对应的饱和温度也升高,冷凝长度不断增加,入口压力2.1 MPa对应的气氧冷凝长度比1.2 MPa对应的冷凝长度长0.15 m。这说明随着压力升高,气泡变小导致表面积缩小,引起气体的换热面积较低压时小,则其换热能力变差,导致了高压下冷凝长度较低压更长。仿真结果表明在不同入口压力条件下,燃气都能在泵间管内完全冷凝,确保进入主泵时为单相液氧不会引起气蚀现象。对于液氧温度的影响,由于液氧过冷度与对流换热率直接相关,温度越低换热效率越高,则燃气冷凝速率越快。

图8展示了入口压力和液氧温度对气泡柔度Cg的影响。Cg是关于气泡总体积和压力的函数,是影响泵间管传递函数的重要参数。燃气冷凝速率越快,气泡柔度就越低。仿真结果表明高入口压力和过冷液氧都使得气泡柔度减小,且压力为1.95 MPa(对应贮箱压力为1.1 MPa)和温度为82 K的过冷液氧条件下,气泡柔度Cg相当。

图7 入口压力和液氧温度对燃气冷凝长度的影响

图8 入口压力和液氧温度对气泡柔度的影响

3 泵间管路燃气射流冷凝对氧路系统频率特性的影响

基于串联系统流体网络理论[1]将发动机氧路传递矩阵关系式联立求解,并设定贮箱为系统开端,泵出口为系统闭端,考虑泵间管路燃气射流冷凝过程对氧路系统影响,气泡冷凝过程存在的扰动形式在系统出口以流量扰动的形式对整个氧路系统产生影响,因此通过求解氧路系统各位置参数对出口流量扰动响应特性得出氧路系统频率特性。

图9展示了在额定工况下试车台与发动机组成的氧路输送系统频率特性仿真曲线,其一阶频率和二阶频率分别为3 Hz和8.3 Hz,仿真结果与试车数据分频值一致,发动机在额定工况工作时氧路系统稳定。图10展示了在高入口压力(1.2 MPa)下氧路输送系统频率特性仿真曲线与试车压力脉动测点数据分频对比,一阶频率略微升高,而二阶频率从8.3 Hz提高至11 Hz,说明高入口压力对泵间管燃气射流冷凝过程产生了较大影响,使得系统频率升高。另外,二阶频率响应幅值迅速增大表明氧路系统在这一频率下发生谐振,稳定性降低。这一特征与发动机在高入口压力条件工作氧路系统发生频率为11 Hz的低频振荡现象一致。图11展示了过冷液氧(82 K)条件下氧路输送系统频率特性仿真曲线与试车压力脉动测点数据分频对比,同样二阶频率从8.3 Hz提高至11 Hz,说明过冷液氧对泵间管燃气射流冷凝过程也产生了较大的影响,使得频率升高。不同的是,其二阶频率响应幅值并没有增大很多。在过冷液氧试车过程中也出现了11 Hz的低频振荡频率,但其幅值要远小于高入口压力所对应频率的振荡幅值。高入口压力和过冷液氧条件下发动机氧路系统频率表现出相同二阶频率11 Hz,但高入口压力下系统表现的响应幅值要远远高于过冷液氧下的幅值,这一现象也在热试车过程中得到验证。

图9 额定工况下氧路系统的频率特性

图10 高入口压力条件下氧路系统的频率特性

图11 过冷液氧条件下氧路系统的频率特性

4 结 论

基于两相流热不平衡两流体模型研究了泵间管燃气射流冷凝过程,建立了泵间管传递函数矩阵,通过建立氧路输送管路系统传递函数模型研究了不同边界条件下氧路系统频率特性。通过仿真计算与分析得出了以下结论:

1) 基于气泡动力学方程建立了泵间管传递函数模型,并通过两流体模型方法获得两相流体各状态参数沿流动方向的分布特性,由此得出的等效气泡惯性质量、等效气泡柔度等参数提高了泵间管传递函数模型的准确性。

2) 气泡在其温度降低至当地压力下的饱和温度后仍需要较长行程才能完全冷凝,在这段行程中气液换热效率低且空泡份额大,受主路液氧的压力或流量变化影响可能造成气泡冷凝状态发生较大变化形成不稳定振荡源,导致整个系统发生振荡。

3) 高入口压力和过冷液氧条件下,氧系统的二阶频率从8.3 Hz提高至11 Hz,与泵间管燃气射流冷凝过程密切相关。高入口压力下二阶频率响应幅值迅速增大表明氧路系统在这一频率下发生谐振,稳定性降低。仿真结果与热试车结果一致。